Изобретение относится к уплотнительной технике и может быть использовано для уплотнения разъемных фланцевых соединений, работающих в условиях повышенного давления, быстросменяемых тепловых потоков, агрессивных сред и радиационного облучения.

Одной из проблем в данной области техники является создание надежной уплотнительной прокладки для уплотнения фланцевых разъемов больших габаритов, имеющих сложную форму. Сложность проблемы обусловлена сложностью изготовления такой прокладки, сложностью транспортировки такого уплотнения к месту установки и сложностью установки на место разъема.

Кроме того, такая прокладка должна обеспечивать надежное уплотнение фланцевых соединений, работающих в условиях с переменными силовыми тепловыми нагружениями.

Известен способ изготовления герметичных уплотнительных колец [1], применяемый для изготовления уплотнительных колец с большими внутренним и наружным диаметрами. В соответствии с известным способом тонкий полосовой материал сворачивают в несколько витков так, чтобы концы полосового материала находились в окрестности одной точки окружности, формируя многослойный цилиндр, которому при последующей формообразующей операции придают необходимую форму.

С помощью рассмотренного способа можно получить уплотнительные кольца сравнительно простой формы в виде кольца относительно небольшого размера, в случае же изготовления уплотнительных прокладок больших размеров возникают проблемы, связанные с их транспортировкой и установкой, поскольку трудно обеспечить их целостность.

Известен способ изготовления плоской прокладки [2], которая изготавливается по крайней мере из двух секций, каждая из которых имеет первый конец с первым соединительным элементом определенной конфигурации. Этот элемент имеет первый выступ и первое отверстие. Кроме того, каждая секция имеет второй конец с вторым соединительным элементом аналогичной формы, имеющим второй выступ и второе отверстие. Первый выступ и первое отверстие первой секции расположены в непосредственной близости к отверстию и выступу второй секции и предназначены для взаимного сочленения.

По сравнению с предыдущим способом в данном способе проблемы, связанные с транспортировкой и установкой уплотнения по месту, успешно размещены. Но возникает проблема обеспечения надежного герметичного соединения секций между собой, а также необходимость изготовления различных по конфигурации отдельных секций для уплотнения разъемов, имеющих сложную конфигурацию.

Известен способ изготовления уплотнительной прокладки [3]. Согласно данному способу прокладку изготавливают путем заполнения формы соответствующей конфигурации порошком из расширенного (вспененного) графита и создания давления и температуры достаточных для получения связанной массы.

Однако учитывая, что исходный порошок является почти невесомым, то для получения уплотнительной прокладки на месте ее применения требуются большие объемы этого порошка, глухая пресс-форма и сложное технологическое оборудование для создания требуемого давления и температуры. Следует также отметить, что при изготовлении такой прокладки происходит ухудшение санитарных условий работы обслуживающего персонала.

Известен также способ изготовления уплотнительной прокладки из вспененного графита [4], согласно которому получения исходной массы осуществляется путем прокатки графитовой ленты, переработки массы в куски или сегменты необходимой конфигурации, размещение сегментов в проточке под уплотнительную прокладку уплотняемого стыка и прессование в режиме затягивания болтов стыка.

Таким образом, для изготовления прокладки используют не порошок вспененного графита, а препрег - полуфабрикат из предварительно спрессованного графитового порошка. Препрег на месте изготовления прокладки перерабатывают на куски или сегменты, а поэтому все недостатки, связанные с использованием порошка вспененного графита для изготовления прокладки на месте ее установки, отсутствуют в данном способе. Однако данная прокладка не обладает достаточной прочностью и поэтому в случае разборки фланцевого соединения такую прокладку не представляется использовать повторно.

Наиболее близким по своей химической сущности по отношению к изобретению является способ изготовления плоской прокладки [5], по которому трубу, образованную нержавеющей металлической сеткой, заполняют гранулами уплотнительного материала. Затем заполненную трубу (композицию) обжимают до получения полосы, которую навивают по спирали на цилиндрическом барабане. После намотки с получением кольца нужного размера производят отрезку. Из полученного кольца путем формообразования в прессе получают плоскую прокладку.

Плоская прокладка, изготовленная по вышеуказанному способу, представляет собой неразъемное кольцо, образованное отдельными слоями, контактирующими между собой участками металлической сетки, которые не сцеплены между собой. Поэтому при приложении усилия затяжки к фланцевому соединению происходит частичное соскальзывание слоев, что приводит к увеличению площадки контакта, а как следствие - к изменению контактного давления и потере упругости. Поэтому при работе такой прокладки в условиях переменного силового и теплового нагружения упругость прокладки уменьшается, а, следовательно, снижается ее надежность. Кроме того, при изготовлении по данному способу прокладок больших размеров возникают проблемы, связанные с их транспортировкой и обеспечением их целостности.

Техническим результатом изобретения является упрощение способа изготовления прокладки.

Технический результат изобретения достигается тем, что в способе изготовления плоской прокладки, состоящей из сердечника и сцепленного с ним уплотнительного материала, при котором уплотнительный материал внедряют в сердечник с образованием плотного контакта между уплотняемым материалом и сердечником с последующим формообразованием прокладки, сердечник изготавливают из сотопакета путем вырезания из него элемента шириной, эквивалентной ширине прокладки с последующим вытягиванием вырезанного элемента в ленту, с образованием сотовой структуры и соединением ее концов между собой с образованием замкнутой ленты, которую размещают между слоями уплотнительного материала из расширенного графита, полученную композицию размещают в проточке под уплотнительную прокладку, а затем осуществляют формообразование прокладки в режиме затягивания болтов уплотняемого стыка.

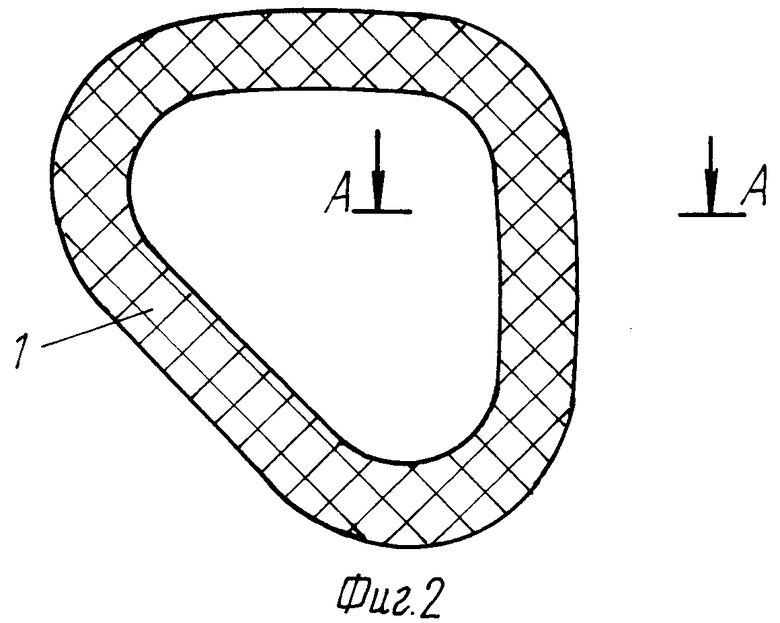

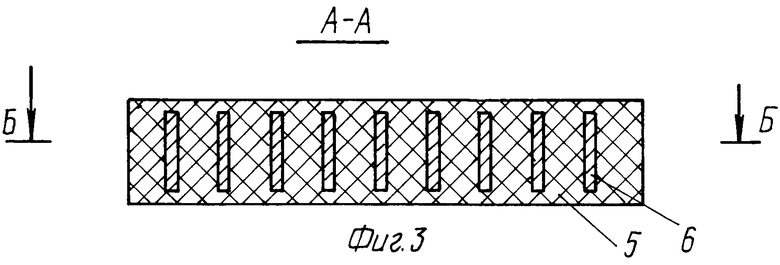

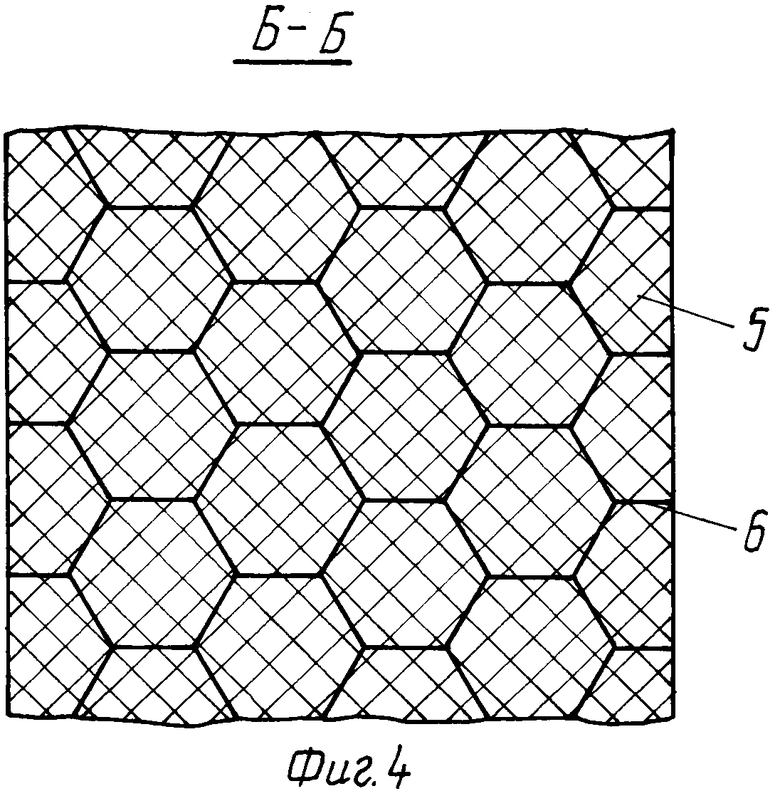

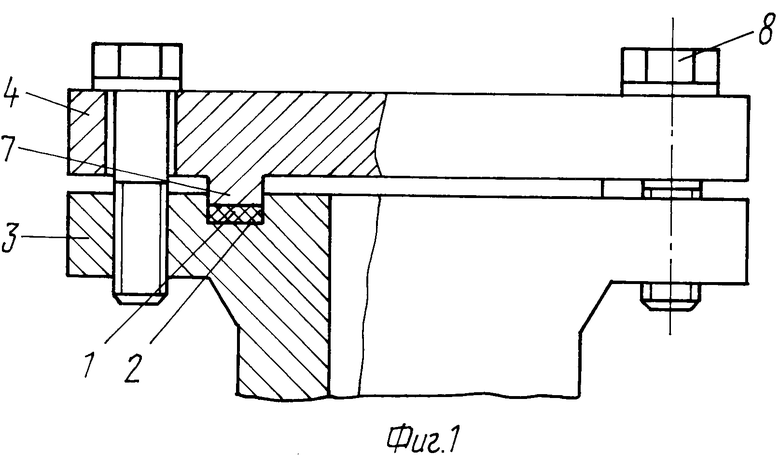

На фиг. 1 изображено фланцевое соединение; на фиг. 2 - вид сверху на уплотнительную прокладку при удаленном верхнем фланце; на фиг. 3 - разрез А-А на фиг.2; на фиг. 4 - разрез Б-Б на фиг. 3.

Согласно изобретению плоскую прокладку 1 изготавливают следующим образом.

В проточку 2 под уплотнительную прокладку уплотняемого стыка, образованного фланцами 3 и 4, последовательно укладывают слой уплотнительного материала из расширенного графита 5, сердечник 6, а на него новый слой уплотнительного материала из расширенного графита 5. Проточка 2 выполнена во фланце 3, а на фланце 4 выполнен кольцевой шип 7, ответный проточке 2. Формообразование прокладки осуществляют в режиме затягивания болтов 8 с регулируемым усилием.

Сердечник 6 выполняют путем вырезки из сотопакета (исходный материал) элемента шириной, эквивалентной ширине будущей плоской прокладки. Затем элемент вытягивают в ленту с образованием сотовой структуры, ячейки которой, например, могут быть похожи на ячейки пчелиных сот. Концы ленты соединяют между собой с образованием замкнутой ленты в виде плоского кольца. Полученный сердечник состоит из замкнутых и разомкнутых ячеек, при этом разомкнутые ячейки расположены по краям сердечника, а замкнутые находятся внутри по ширине сердечника.

При размещении сердечника в проточке 2 на предварительно уложенный слой уплотнительного материала из расширенного графита 5 на криволинейных участках проточки максимальной деформации подвергаются разомкнутые ячейки. При этом внутренние (по отношению к контуру проточки) разомкнутые ячейки максимально сжимаются, а их незамкнутые ребра сближаются радиально внутрь, наружные же разомкнутые ячейки при этом максимально растягиваются, а их незамкнутые ребра расходятся радиально наружу.

Замкнутые ячейки также деформируются, но их деформация будет происходить в меньшей степени, при этом сжимающиеся ячейки увеличиваются по высоте, а растягивающиеся ячейки уменьшаются по высоте, но общая ширина сердечника остается неизменной. В силу этого сердечник укладывается в проточку под уплотнительную прокладку без вспучивания, т.к. он всегда остается плоским. Таким образом, сердечник имеет по всей своей длине постоянную высоту, что достигается за счет его сотовой структуры, а сам процесс изготовления такого сердечника, применяемого в конструкции плоской прокладки для уплотнения стыков сложной конфигурации, не представляется сложным.

В зависимости от назначения прокладки и условий ее работы сотопакеты могут быть выполнены из материала (алюминия или нержавеющей стали), стеклопластика или композиционного материала.

Одновременно с этим могут меняться параметры сотовой структуры: ее высота, геометрия и шаг ячейки структуры.

В зависимости от нагруженности уплотняемого стыка (низконагруженный или высоконагруженный) осуществляется известным способом выбор типа исходного уплотнительного материала из расширенного графита. Этим материалом может быть препрег (полуфабрикат, полученный при прессовании порошка расширенного графита) низкой 0,2 г/см3 и средней 0,3 - 0,4 г/см3 плотности либо графитовая фольга плотностью до 1,2 г/см3.

Нижняя граница плотности исходного уплотнительного материала обусловлена тем, что ниже этой плотности полученный из порошка расширенного графита полуфабрикат не будет обладать механической прочностью, достаточной для работы с ним без его разрушения.

Верхняя граница плотности исходного уплотнительного материала обусловлена тем, что при формообразовании прокладки в режиме затягивания болтов не может быть обеспечено смыкание слоев исходного материала между собой в ячейках структуры.

Выбор высоты слоев исходного уплотнительного стыка, плотности исходного уплотнительного материала и высоты сердечника. Однако в любом случае высота слоев должна быть такой, чтобы после внедрения уплотнительного материала в сердечник происходило смыкание слоев между собой, при этом уплотнительный материал должен быть сжат до плотности, соответствующей виду нагруженности стыка, а над сердечником всегда должен оставаться слой уплотнительного материала, достаточной для компенсации с запасом перемещения уплотняемых поверхностей из-за переменных силовых и тепловых нагружений.

Исходный уплотнительный материал вырезается на куски в соответствии с профилем участка проточки под уплотнительную прокладку, куда он должен быть уложен. Исходный материал должен быть иметь постоянную высоту, т.к. не соблюдение этого приведет к ухудшению качества прокладки. Исходя из этих же соображений, вырезаются куски уплотнительного материала, которые укладываются на сердечник.

В силу того, что формообразование прокладки осуществляется в режиме затягивания болтов уплотняемого стыка, а болты затягиваются постепенно каждый на небольшую величину, то при затяжке, в силу медленного и постепенного возрастания нагрузки, уплотнительный материал свободно внедрится в ячейки сотовой структуры и при этом не будет происходить смятие ребер ячеек структуры, а сцепление слоев исходного материала в ячейках структуры произойдет на основе когезионно-адгезионных сил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ В ВИДЕ ШНУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПРОКЛАДКИ | 1995 |

|

RU2108511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1994 |

|

RU2076970C1 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| ПРОКЛАДКА ДЛЯ УПЛОТНЕНИЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2282083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2125674C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ГЕРМЕТИЗАЦИИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2382263C2 |

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387901C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2262021C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1994 |

|

RU2072459C1 |

Использование: изобретение относится к уплотнительной технике и может быть использовано для разъемных фланцевых соединений. Сущность изобретения: в способе изготовления плоской прокладки, состоящей из сердечника и сцепленного с ним уплотнительного материала, уплотнительный материал внедряет в сердечник с образованием плотного контакта между уплотнительным материалом и сердечником, при этом сердечник изготавливают из сотопакета путем вырезки из него элемента шириной, эквивалентной ширине прокладки, с последующим вытягиванием вырезанного элемента в ленту с образованием сотовой структуры и соединением ее концов между собой с образованием замкнутой ленты, которую размещают между слоями уплотнительного материала из расширенного графита, полученную композицию размещают в проточке под уплотнительную прокладку, а затем осуществляют формообразование прокладки в режиме затягивания болтов уплотняемого стыка. 4 ил.

Способ изготовления плоской прокладки из расширенного графита, состоящей из сердечника и сцепленного с ним уплотнительного материала, при котором уплотнительный материал внедряют в сердечник с образованием плотного контакта между уплотнительным материалом и сердечником с последующим формообразованием прокладки, отличающийся тем, что сердечник изготавливают из сотопакета путем вырезания из него элемента шириной, эквивалентной ширине прокладки, с последующим вытягиванием вырезанного элемента в ленту с образованием сотовой структуры и соединением ее концов между собой с образованием замкнутой ленты, которую размещают между слоями уплотнительного материала из расширенного графита, полученную композицию размещают в проточке под уплотнительную прокладку, а затем осуществляют формообразование прокладки в режиме затягивания болтов уплотняемого стыка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, патент, 62-22027, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4572522, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, патент, 0216184, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| GB, патент, 2159588, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-01-27—Публикация

1995-07-12—Подача