Изобретение относится к уплотнительной технике и может быть использовано для уплотнения разъемных фланцевых соединений, работающих в условиях повышенного давления, быстросменяемых тепловых потоков, агрессивных сред и радиационного облучения.

Одной из проблем в данной области техники является создание надежной уплотнительной прокладки для уплотнения фланцевых разъемов больших габаритов, имеющих сложную форму.

Ранее был предложен способ изготовления уплотнительного графитового кольца [1] . Согласно предложенному способу тонкий полосовой материал сворачивают в несколько витков, формируя многослойный цилиндр, который затем подвергают прессованию.

С помощью данного способа нельзя изготовить уплотнительную прокладку сложной формы.

Был предложен способ изготовления уплотнительной прокладки [2], согласно которого прокладку изготавливают путем заполнения формы соответствующей конфигурации порошком из расширенного графита и создания необходимых давлений и температур для получения связанной массы.

Учитывая, что исходный порошок является почти невесомым, для получения уплотнительной прокладки на месте ее применения требуется большой объем этого порошка, глухая пресс-форма и сложное технологическое оборудование для создания требуемого давления и температуры. Кроме того при данном способе изготовления уплотнительной прокладки происходит ухудшение санитарных условий работы обслуживающего персонала.

Известен способ изготовления уплотнительной прокладки [3], согласно которому из порошка расширенного графита путем его прессования изготавливают кольца, имеющие в радиальном направлении рельеф из плавных в поперечном сечении выступов и впадин в форме концентрических окружностей. В полость кольцеобразной формы на ее дно укладывают порошок расширенного графита, а на него в необходимом количестве укладывают одно на другое полученные кольца. На самое верхнее кольцо снова укладывают порошок графита. Полученную структуру с помощью кольцевого верхнего пуансона формируют под давлением, объединяя порошок и кольца в единое целое.

Этим методом можно изготовить уплотнительные прокладки сравнительно простой формы.

Наиболее близким по своей технической сущности по отношению к заявляемому изобретению является "Способ изготовления уплотнительной прокладки из расширенного графита" [4]. Указанный способ включает прокатку графитовой фольги, разрезку фольги на ленты, размещение ленты в проточке под уплотнительную прокладку фланцевого разъемного соединения и прессование в режиме затягивания болтов фланцевого разъемного соединения. Однако при применении данного способа необходимо осуществить переработку полученной ленты на полосы или сегменты, а затем эти фрагменты уложить в проточке под уплотнительную прокладку фланцевого разъемного соединения. Процесс укладки является весьма продолжительным, поскольку фрагменты ленты необходимо укладывать с большой тщательностью, чтобы получить равномерную толщину уложенного материала. Иначе изготовленная прокладка будет иметь неравномерную плотность и как следствие более низкую надежность.

Целью изобретения является повышение технологичности изготовления прокладки.

В основу настоящего изобретения была положена задача разработать способ изготовления плоской уплотнительной прокладки из расширенного графита для уплотнения фланцевых разъемов больших габаритов, имеющих сложную форму, путем использования предварительно изготовленной ленты из расширенного графита.

Эта задача решается тем, что в способе изготовления плоской уплотнительной прокладки из расширенного графита, включающем прокатку графитовой фольги, разрезку фольги на ленты, размещение ленты в проточке под уплотнительную прокладку фланцевого разъемного соединения и прессование в режиме затягивания болтов фланцевого разъемного соединения, согласно изобретению после разрезания фольги на ленты осуществляют поперечное гофрированное графитовой ленты на зубчатых валках путем пропускания графитовой ленты между двумя движущимися и контактирующими с вершинами зубьев лентами, а при размещении гофрированной графитовой ленты в проточке фланцевого разъемного соединения на криволинейных участках проточки гофры графитовой ленты направляют радиально внутрь в направлении радиуса изгиба проточки.

Целесообразно в качестве движущихся лент использовать либо полимерную эластичную ленту, либо тонкую металлическую ленту, либо в качестве одной движущейся ленты использовать полимерную эластичную ленту, а в качестве второй движущейся ленты - тонкую металлическую ленту.

Возможна укладка в проточке под уплотнительную прокладку фланцевого разъемного соединения по крайней мере не менее двух слоев гофрированных графитовых лент, при этом вершины гофр нижележащего слоя располагают во впадинах гофр вышележащего слоя.

В необходимых случаях целесообразно в проточке под уплотнительную прокладку фланцевого разъемного соединения последовательно уложить гофрированную графитовую ленту, гофрированную металлическую ленту и вновь гофрированную графитовую ленту, при этом концы гофрированной металлической ленты соединить встык, а гофрированные графитовые ленты соединить с гофрированной металлической лентой с помощью адгезионных слоев.

Целесообразно в проточке под уплотнительную прокладку фланцевого разъемного соединения с каждой стороны гофрированной металлической ленты уложить не менее двух слоев гофрированных графитовых лент.

Возможна укладка в проточке под уплотнительную прокладку фланцевого разъемного соединения чередующихся слоев гофрированных графитовых и металлических лент, при этом количество слоев графитовых лент на один слой больше.

В отличие от прототипа, в котором прокатанную графитовую ленту перерабатывают на полосы и сегменты, а затем укладывают в проточку под уплотнительную прокладку разъемного фланцевого соединения с перекрытием стыка отдельных полос и сегментов, в заявляемом изобретении в проточке под уплотнительную прокладку фланцевого разъемного соединения размещают гофрированную графитовую ленту, которую на криволинейных участках проточки изгибают в соответствии с профилем проточки, направляя гофры графитовой ленты радиально внутрь в направлении радиуса изгиба проточки. В результате этого укладываемая лента и изготовленная плоская уплотнительная прокладка имеют постоянную толщину.

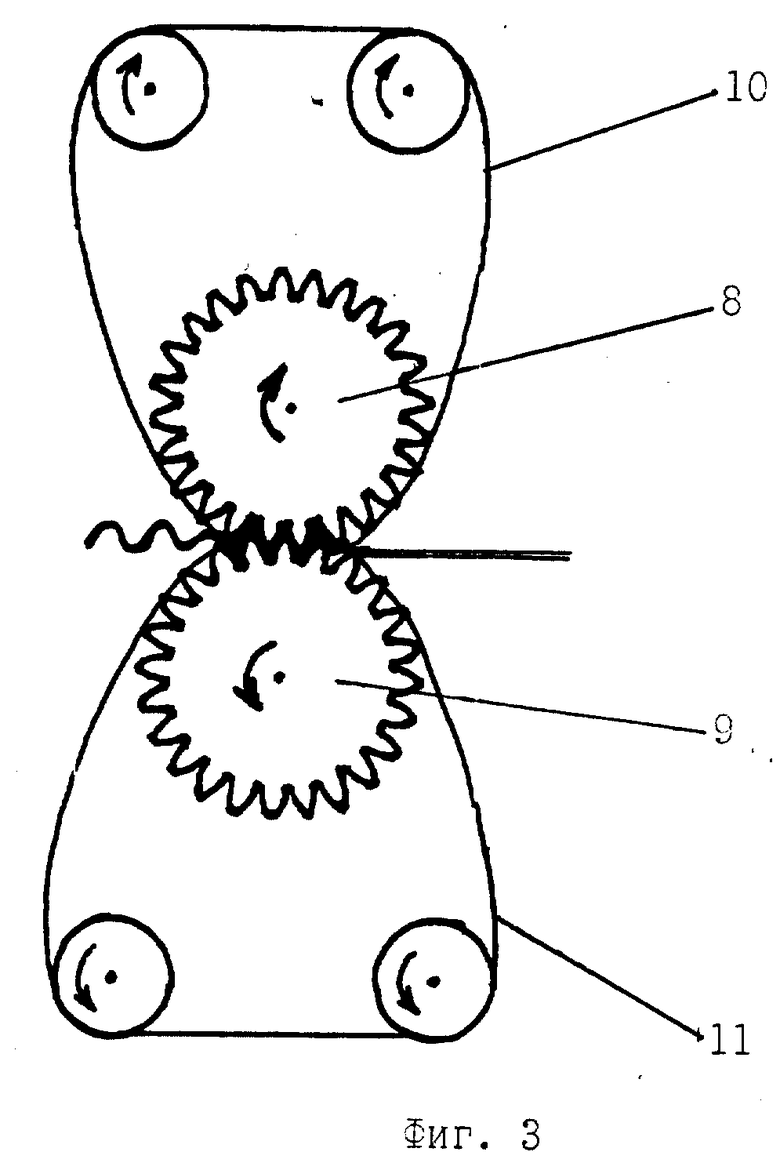

Эти и другие особенности и преимущества настоящего изобретения будут приведены ниже при рассмотрении конкретного примера его выполнения со ссылками на прилагаемые чертежи, где на фиг. 1 дано фланцевое разъемное соединение; на фиг. 2 - схема гофрирования графитовой ленты; на фиг. 3 - вариант схемы гофрирования графитовой ленты; на фиг. 4 - схема одновременного гофрирования графитовой и металлической лент; на фиг. 5 - схема одновременного гофрирования графитовой и металлических лент; на фиг. 6 - место А (фиг. 2); на фиг. 7 - вид сверху на фланцевое разъемное соединение при удаленном верхнем фланце; на фиг. 8 - разрез по Б-Б (фиг. 7), прокладка по п. 1 формулы; на фиг. 9 - разрез по Б-Б (фиг. 7), прокладка по п. 3 формулы; на фиг. 10 - разрез по Б-Б (фиг. 7), прокладка по п. 4 формулы; на фиг. 11 - разрез по Б-Б (фиг. 7), прокладка по п. 5 формулы; на фиг. 12 - разрез по Б-Б (фиг. 7), прокладка по п. 6 формулы.

Разъемное фланцевое соединение (фиг. 1) образовано фланцами 1 и 2, которые стягиваются болтами 3. Уплотнительная прокладка 4 размещается в проточке 5, выполненной во фланце 1, а во фланце 2 выполнен шип 6 ответный проточке 5. Возможна и другая конструкция фланцевого разъемного соединения, в котором проточка (место расположения уплотнительной прокладки) образовано иными конструктивными элементами фланцев разъемного соединения.

Способ изготовления плоской уплотнительной прокладки из расширенного графита осуществляют следующим образом. Из порошка расширенного графита, например по технологии научно-производственного центра "УНИХИМТЕК" (см. "Изобретатель и рационализатор", N 11-12, 1992, с. 7) прокатывают графитовую фольгу требуемой толщины. Затем фольгу известным способом разрезают на узкие ленты соответствующей ширины. Фольга может иметь плотность от 0,2 до 2 г/см3, но наиболее предпочтительной для изготовления прокладки является фольга плотностью 0,6-1,2 г/см3. Нижний предел плотности обусловлен тем, что ниже этой величины, полученная графитовая лента не обладает механической прочностью, достаточной для манипулирования с графитовой лентой без ее разрешения. Верхний предел обусловлен тем, что из такой графитовой ленты, при ее прессовании в режиме затягивания болтов фланцевого разъемного соединения не достичь необходимой механической прочности уплотнительной прокладки.

Затем отрезанную графитовую ленту сворачивают в виде кольца (не показано), а свободный конец ленты 7 заводят во вращающиеся зубчатые валки 8, 9 между двумя движущимися и контактирующими с вершинами зубьев валков лентами 10 и 11 (фиг. 2). В качестве движущихся лент используют либо полимерную эластичную ленту (полимерную бумагу), фиг. 2, 3, либо тонкую металлическую ленту, фиг. 5, либо полимерную эластичную и тонкую металлическую ленты, фиг. 4. Очевидно, что в качестве полимерной ленты может быть использована лента, которая обладает упругими свойствами, не сцепляется с лентой из расширенного графита и не сцепляется с профильными поверхностями зубьев зубчатых валков.

Полимерные эластичные ленты могут быть расположены на зубчатых валках, как это показано на фиг. 2, либо могут быть выполнены в виде бесконечных лент, как это показано на фиг. 3. В случае применения в качестве движущихся лент тонких металлических лент 12 и 13, их целесообразно разместить на бобинах 14, расположенных по обе стороны графитовой ленты (фиг. 4). В ряде случаев, об этом будет сказано ниже, целесообразно в качестве одной движущейся ленты применить полимерную эластичную ленту 15, а в качестве второй движущейся ленты - тонкую металлическую ленту 16. В данной заявке под тонкой металлической лентой понимается металлическая лента, толщина которой в несколько раз меньше толщины ленты из расширенного графита.

Лента из расширенного графита 7 захватывается зубьями зубчатых валков 8 и 9 и в процессе ее перемещения совместно с движущимися лентами 10 и 11 между ними осуществляют поперечное гофрирование графитовой ленты в соответствии с профилем зубьев зубчатых валков. Целесообразно оси вращения зубчатых валков 8 и 9 выставить относительно друг друга на таком расстоянии, чтобы между находящимися в зацеплении зубьями зубчатых валков образовался зазор в направлении линии зацепления (фиг. 6), равный или несколько больший суммарной толщины трех лент, проходящих через зубчатые валки. В этом случае в процессе гофрирования не будет происходить сжатие графитовой ленты, т.е. плотность исходной графитовой ленты после гофрирования останется практически без изменения.

Затем гофрированную графитовую ленту 7 отрезают необходимой длины и размещают в проточке 5 (фиг. 1) под уплотнительную прокладку фланцевого разъемного соединения. Такая лента за счет образования на ней гофр может быть изогнута в соответствии с профилем проточки 5. Для этого на криволинейных участках проточки гофры направляют радиально внутрь в направлении радиуса изгиба проточки под уплотнительную прокладку. При этом внутренняя кромка гофрированной ленты укорачивается (вершины соседних гофр сближаются и несколько приподнимаются), а наружная кромка гофрированной ленты растягивается (вершины соседних гофр расходятся и несколько опускаются). С учетом относительно малой ширины графитовой ленты эти изменения не отразятся сколь-нибудь значительно на плотности гофрированной графитовой ленты на ее криволинейных участках по сравнению с плотностью ленты на прямолинейных участках, следовательно не скажутся на качестве изготовленной уплотнительной прокладки.

После этого осуществляют затяжку болтов 3 с регулируемым усилием, в результате чего в проточке 5 образуют плоскую уплотнительную прокладку 17 из расширенного графита (фиг. 8).

В тех случаях, когда по условиям эксплуатации фланцевого разъемного соединения требуется уплотнительная прокладка большей высоты, в проточке под уплотнительную прокладку фланцевого разъемного соединения последовательно укладывают два и более слоев гофрированной графитовой ленты 7 (фиг. 9), при этом вершины гофр нижележащего слоя располагают во впадинах гофр вышележащего слоя. После чего осуществляют с регулируемым усилием затяжку болтов 3 фланцевого разъемного соединения с образованием плоской уплотнительной прокладки 18. При сжатии слоев гофрированной графитовой ленты в процессе затяжки болтового соединения происходит сцепление слоев графитовой ленты между собой на межмолекулярном уровне.

Для уплотнения разъемных фланцевых соединений, в которых гофрированная графитовая лента уже проточки, для устранения течения гофрированной графитовой ленты в радиальном направлении, при ее сжатии, гофрированную графитовую ленту необходимо зафиксировать на жестком сердечнике. При изготовлении прокладки такого типа в качестве одной из движущихся лент целесообразно использовать тонкую металлическую ленту (фиг. 4). В этом случае одновременно с изготовлением гофрированной графитовой ленты 7 одновременно получают гофрированную металлическую ленту с гофрами того же профиля, которую используют для изготовления сердечника 19 (жесткой основы) для плоской уплотнительной прокладки. Для этого отрезают гофрированную металлическую ленту 16 нужной длины, размещают ее в проточке разъемного фланцевого соединения с направлением гофр на криволинейных участках проточки радиально внутрь в направлении радиуса изгиба проточки, а концы гофрированной металлической ленты соединяют встык (сваркой или пайкой). После этого в проточке разъемного фланцевого соединения последовательно укладывают гофрированную графитовую ленту, гофрированную металлическую ленту 19 и вновь гофрированную графитовую ленту 7, при этом обе гофрированные поверхности металлической ленты смазывают клеем. После этого осуществляют затяжку болтов фланцевого разъемного соединения с регулируемым усилием затяжки. За счет усилия затяжки болтов осуществляют соединение гофрированных графитовых лент с гофрированной металлической лентой с помощью адгезионных слоев с образованием плоской уплотнительной прокладки 20 (фиг. 10).

В тех случаях, когда требуется прокладка большей высоты в проточке под уплотнительную прокладку фланцевого разъемного соединения по обе стороны гофрированной металлической ленты 16 укладывают не менее двух слоев гофрированной графитовой ленты 7. Прокладку изготавливают способом, аналогичным вышеописанному. Соединение слоев гофрированной графитовой ленты со слоем гофрированной металлической ленты осуществляют с помощью адгезионных слоев, а соединение слоев гофрированных графитовых лент между собой происходит на межмолекулярном уровне в режиме затяжки болтов фланцевого разъемного соединения с образованием плоской уплотнительной прокладки 21 (фиг. 11).

При изготовлении многослойной прокладки в проточке фланцевого разъемного соединения укладывают чередующиеся слои гофрированных графитовых и металлических лент, при этом количество слоев графитовых лент на один больше. Соединение слоев между собой осуществляют с помощью адгезионных слоев в режиме затягивания болтов фланцевого разъемного соединения с образованием плоской уплотнительной прокладки 22 (фиг. 12).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА И УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2200889C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ | 1999 |

|

RU2168085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1994 |

|

RU2076970C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ФЛАНЦЕВОГО РАЗЪЕМА ПОДОГРЕВАТЕЛЯ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2119110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1994 |

|

RU2072459C1 |

Способ изготовления плоской уплотнительной прокладки из расширенного графита заключается в прокатке графитовой фольги, резки фольги на ленты, в поперечном гофрировании графитовой ленты на зубчатых валках путем пропускания графитовой ленты между двумя движущимися и контактирующими с вершинами зубьев валков лентами. Размещают гофрированную графитовую ленту в проточке под уплотнительную прокладку фланцевого соединения с направлением гофр графитовой ленты радиально внутрь в направлении радиуса изгиба проточки. Прессование производят в режиме затягивания болтов фланцевого разъемного соединения. В качестве движущихся лент используются либо полимерная эластичная лента, либо тонкая металлическая лента, либо одновременно полимерная эластичная и тонкая металлическая ленты. Приведены способы изготовления пяти типов прокладок. Способ повышает технологичность изготовления прокладки. 5 з.п. ф-лы, 12 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, 0216184, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1525384, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-01-27—Публикация

1996-10-22—Подача