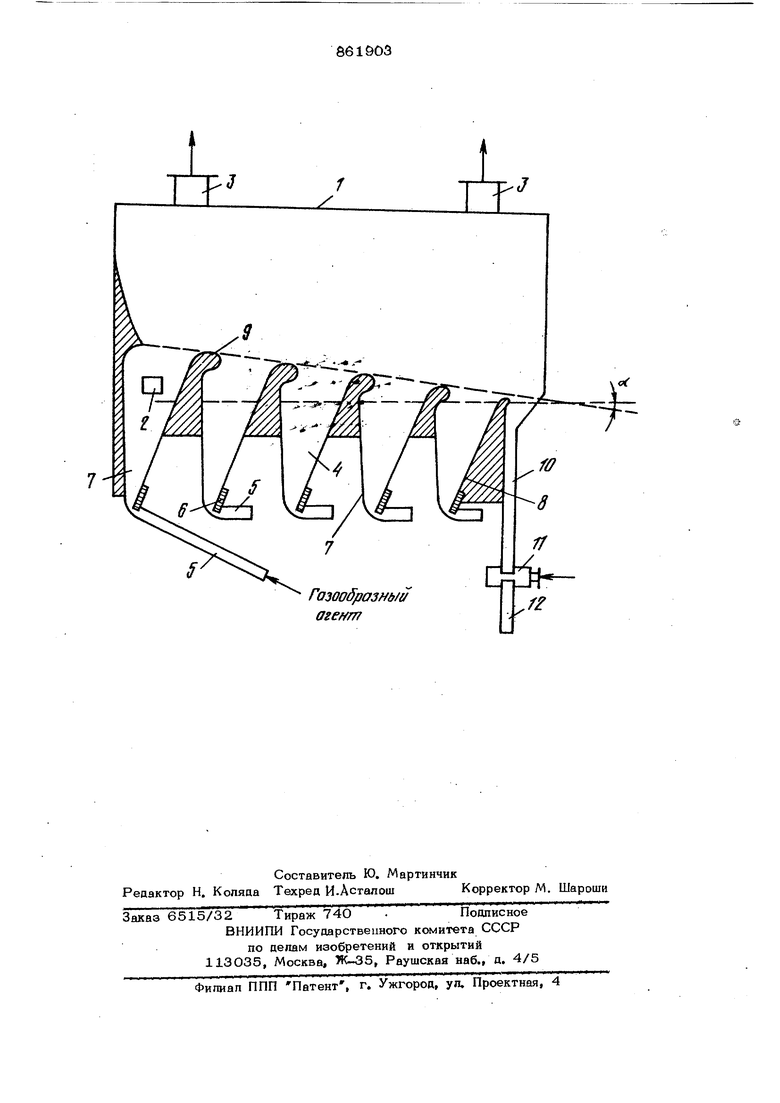

(54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧЕГО Изобретение относится к области химического машиностроения, а именно, к устройствам цпя обработки сыпучих матери апов, например гранулированной мокрым способом сажи, с перемешиванием обрабатываемого материала под воздействием газообразного агента во взвешенном состоянии, и может быть использовано в различных отраслях промышПЕенности при обработке склонного к комкованию или слипанию материапа. Известно устройство для тепловой обработки (сушки) сыпучего материапа, выполненное в вице заключенного в корпусе наклоненного к гориаонтапьной оси вращающегося барабана. По длине корпуса расположены горепки цпя-сжигания газообразного топлива, с целью обогрева стенок барабана. Внутри барабана имеются лопасти дпя обеспечения передвижения высушиваемого материапа вдоль барабана щщ его вращении Ij.... Данное устройство отличается большой металлоемкостью, что требует значитепьМАТЕРИАЛАных капитальных затрат при его изготовлении и массивных фундаментов при монтаже. Эксплуатация устройства связана с большими затратами электроэнергии. Известно также устройство апя тепловой обработки (сушки) сыпучегр материала во взвешенном состоянии, содержащее камеру с секционированной газораспределительной -решеткой и индивидуальными вводами газообразного агента в каждую секцию, снабженными регулируемыми заслонками. Первая по ходу материала секция решетки снабжена виброприводом и установлена с возможностью изменения угла наклона от 4 до 1О°, а вводы газообразного агента выполнены с параболическими боковыми стенками f23. При работе такого устройства происходиt забивание отверстии решетки обрабатываемым материалом, что приводит к образованию застойных зон, в которых ма-териап слеживается. В конечном итоге ухудшается качество обработки (сушки). 8 (1пибопее бииаким к описываемому изобретению по технической сущности является устро ство для тепповок обработки сыпучего млтериала во взвешенном состоянии, содержащее корпус с загрузочным и разгрузочным патрубками, в нижней части которого расположены примыкающие одна к другой пирамидальные камеры с наклонными боковыми стенками и цепями в основании для ввода газообразного агента. При этом камеры заключены в газораспределмтепьный короб. В местах сопряжения камер имеются переточные устройства в виде регулируемых шиберами отверстий и установлены профильные отбойники Для предотвращения уноса материала через щели ввода газообразного агента они снабжены лабиринтными уплотнениями Цз При работе такого устройства, например, в процессе сушки обрабатываемый материал может забивать лабиринтные уплотнения в одной из секций, что приводит к прекращению подачи в нее газообразного агента. В первую очередь, нарушение работы происходит в первой по ходу мате риала секции. Газообразный агент, прекра тив поступление в эту секцию, из общего газораспределительного короба направляется в следующие секции, где сопротивление слоя материала NteHbme. По мере высушивания материала сопротивление слоя падает, и в секции с ме}гьшим сопротивлением наблюдается нарушение гидродинамического режима, В этом случае поток газообраз ого агента из общего короба идет только по линии наименьшего сопротивления. Такгзя неустойчивая работа устройства приводит к тому, что материал после обработки (сушки) характеризуется повышенным содержанием влаги. Кроме того, при прохождении через переточное устройство обрабатываемый материал дробится, ударяясь о шиберы, что приводит к увеличению содержания пыли в обработанном продукте. Целью настоящего изобретения является повышение надежности устройства. Дпя достижения указанной цепи камеры :Имеют различную выроту, уменьшающуюся в направлении от загрузочного устройства к разгрузочному, а отбойники выполнены замкнутыми, обтекаемой формы и расположены в плоскости, составляющей С горизонтальной плоскостью угол 1-20 , причем в каждой камере к щепи подключен индивидуальный патрубок ввода газообразнего агента, а боковые стенки камер со стороны загрузочного патрубка наклонены к вертикальной оси под утлом 6-10 , а 3 со стороны разгрузочного патрубка - под углом 22-35°. Расположение профильных отбойников в плоскости, составпякщей с гориаонтапью угол 1-20 , достигаемое вспедствие уменьшения камер по высоте в сочетании с обтекаемой формой отбойников позволяет обрабатываемому материалу равномерно перемешаться вдоль устройства под воздействием газообразного агента. Причем, если профильные отбойники расположить в плоскости, составляющей с горизонтальной плоскостью угол меньше 1 , материал будет залеживаться в камерах и медленно перемешаться вдоль корпуса, что приведет к снижению производительности устройства. В случае, если этот угол будет больше 20°, произойдет слишком быстрое перемещение материала вдоль корпуса, что обусловит ухудшение качества обработки. Различный наклон стенок камер способствует созданию вихревого режима потока газообразного агента в камере и позволяет перемещаться обрабатываемому материалу вдоль корруса только в одном направлении. Выбор угла наклона одной из стенок камеры в пределах 6-1О создает условия для свободного истечения струи взвешенного материала без ее отрыва от стенки камеры. Наклон другой стенки камеры под углом 22-35 обеспечивает завихрение струи взвешенного материала. Причем при угле меньше 22 , завихрения не происходит, а при угле наклона больше 35 образуется застойная зона, и материал не будет выноситься из камеры (наблюдается слеживание). Индивидуальный ввод газообразного агента в каждую камеру обеспечивает надежную работу устройства, так как исключается возможность забивания камер обрабатываемым материалом и нарушение гидродинамического режима в них. На чертеже показан общий вид устройства ДПЯ тепловой обработки сыпучего материала. Устройство содержит корпус 1 с загрузочным патрубком 2 для ввода исходного материала и штуцерами 3 для вывода отработанного газообразного агента. В нижней части корпуса расположены примыкающие одна к другой пирамидальные камеры 4 с патрубками 5 для индивидуального ввода газообразного агента в каждую из камер - через регулируемую щель 6. Стенки 7 камер установлены наклонно к вертикальной оси и составляют с ней утоп , стенки 8 - угол 22-35. В местах сопряжения камер 4 установлены профильные отбойники 9, выполненные зам кнутыми, обтекаемой формы и расположенные в плоскости, составляющей с горизон тапьной плоскостью угол dL 1-20. Для вывода обработанного материала корпус имеет разгрузочный патрубок в. виде стояка 10 с предохранительным расшири.телем 11 и трубопроводом 32 приемника го товой продукции. Устройство работает следующим образом (на примере процесса сушки). Влажный исходный материал (сажа) подается через патрубок 2 в первую по ходу камеру 4 и под действием силы тяжести опускается вниз камеры. Газообразный агент . подается через регулируемую щель 6 навстречу материалу. В результате разного угла наклона стенок 7 и 8 камеры 4 в ней создается вихревой режим направленного движения взвеси материала в газообразном агенте. Взвесь поднимается вверх камеры, при этом происходит процесс обработки материала, и через обте- каемый профильный Отбойник 9 взвесь перетекает в следующую камеру 4jj де процесс повторяется под действием свежи порций вводимого в эту камеру газообраз ного агента. При этом в каждой камере обеспечивается интенсивный теппо- и мас сообмен. Отработанный газообразный аген выводится из устройства через 3, а обработанный материал поступает в стояк 10, по которому удаляется из устройства. Перед выходом из корпуса сыпучий материал проходит через предохранительный расширитель 11, в который, при необходимости отключения устройства от приемника готовой продукции вдувается инертный газ. Предлагаемое устройство в отличие от известных позволяет обеспечить повышенную надежность работы в результате достих ения устойчивого гидродинамического режима. Данное устройство может найти применение в химической промышленности, в частности, при сушке сажи. Формула изобретения 1.Устройство для тепловой обработки Сыпучего материала во взвешенном состоянии, преимущественно для сушки сажи, содержащее корпус с загрузочным и разгрузочным патрубками, в нижней части которого расположены примыкающие одна к другой пирамидальные камеры с наклонными боковыми стенками и щелями в основании для ввода газообразного агента, а установленные в местах сопряжения камер профильные отбойники, отличающееся тем, что, с целью повышения эксплуатационной надежности его камеры имеют разпичнук) высоту, уменьшающуюся в направлении, от загрузочного патрубка к разгрузочному, а отбойники выполнены замкнутыми, обтекаемой формы и расположены в плоскости, составляющей, с горизонтальной плоскостью угол l-2O°i 2.Устройство по п. 1, отличающее с я тем. Что в каждой камере к щели подключен индивидуальный патрубок ввода газообразного агента. 3.Устройство по п. 1, о т л и ч а - ю щ е е с я тем, что боковые стенки камер со стороньь загрузочного патрубка наклонены к вертикальной оси под углом 6- 1О, а со стороны разгрузочного патрубка - под углом 22-35. Истонннки информации, принятые во внимание при экспертизе 1.Зуев В. П., Михайлов В. В. Производство сажи, М., Химия, 197О, с. 266267. 2.Авторское свидетельство СССР № 511503, кл. F 26 В 17/10, 1974. 3.Авторское свидетельство СССР № 208599, кп. F 26 В 17/1О, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильная установка | 1980 |

|

SU956942A1 |

| Устройство для тепловой обработки сыпучего материала | 1987 |

|

SU1560953A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100722C1 |

| УСТАНОВКА ДЛЯ СВЧ-ОБРАБОТКИ СЫПУЧИХ ПРОДУКТОВ ИЛИ МАТЕРИАЛОВ | 2011 |

|

RU2479954C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2159915C1 |

| Пневмосушилка | 1989 |

|

SU1744390A1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2367864C1 |

| СПОСОБ ВЫГРУЗКИ И ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА ДЛЯ СОРТИРОВКИ, СУШКИ, ХРАНЕНИЯ, А ТАКЖЕ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ХРАНИЛИЩЕ СЫПУЧИХ МАТЕРИАЛОВ, СПОСОБ СУШКИ СЫПУЧИХ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388886C2 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

Авторы

Даты

1981-09-07—Публикация

1979-12-20—Подача