Настоящая заявка имеет приоритет предварительной заявки США 60/378357, поданной 8 мая 2002, и включает предмет изобретения, описанный в ней.

Изобретение относится к обработке газа, отходящего из промышленных систем или систем обработки опасных отходов.

Опасные отходы, кроме того, что они являются источником серьезного загрязнения окружающей среды, влияют на здоровье человека из-за своей токсичности, возгораемости, коррозионной активности, реакционной активности и инфекционной опасности. Опасные отходы обычно удаляют путем захоронения, сжигания и рецикла. Однако так как случаи неправильного удаления отходов, такие как выбросы токсичных отходов при сжигании и с мусорных свалок (например, диоксина при сжигании и ядовитых сточных вод на свалках), стали создавать серьезные проблемы для экологии и здоровья, информированность общества привела к усилению законов и более строгой политике по защите окружающей среды. Эта политика привела к поиску других эффективных, надежных и экономически эффективных альтернативных решений для удаления отходов.

Был предложен ряд способов на основе плазменной дуги для разрушения опасных органических и неорганических отходов во всех видах, чтобы превратить опасные отходы в горючий синтез-газ для получения электричества, и чтобы превратить в стабильное стекловидное вещество все несгораемые материалы, которые можно безопасно удалить. Однако эти способы считаются неэффективными и требуют очень высоких капитальных затрат и эксплуатационных расходов.

Обычно для образования плазменной дуги для разрушения опасных отходов или для процессов конверсии предлагались две основные плазменно-дуговые технологии: плазменная горелка (режим прямого и косвенного нагрева) и плазменно-дуговые системы с графитовыми электродами (переменного или постоянного тока).

Системы, использующие плазменную горелку, обычно не столь энергосберегающие, как те, в которых используются графитовые электроды, из-за более высоких потерь энергии на воду, охлаждающую плазменную горелку. КПД плазменных горелок обычно менее 70%, особенно когда металлическая плазменная горелка находится и работает внутри горячего реактора/сосуда. Таким образом, плазменные горелки эффективны только для нагрева газа и обработки или производства особых материалов, и они неудобны и неэкономичны для плавления веществ. Более того, когда в качестве плазменного рабочего газа используется воздух, образуются оксиды азота (NOx) и гидроцианид (HCN) из-за реакций азота в воздухе - плазменном рабочем газе - с кислородом и углеводородами в сосуде/реакторе при высоких температурах. Кроме того, пар, образующийся в сосуде, будет конденсироваться на поверхности металлического корпуса плазменной горелки. Следовательно, сажа/копоть вместе с неразложившимися токсичными веществами будет отлагаться и скапливаться на холодном влажном металлическом корпусе, что будет приводить к неполному разложению опасных отходов. Когда для технического обслуживания плазменную горелку удаляют из сосуда, рабочие подвергаются воздействию токсичных веществ.

Срок службы электродов и стабильность (коэффициент полезного действия) плазменной дуги, генерируемой плазменными горелками, зависит также от атмосферы внутри сосуда/реактора. Следовательно, работа систем с плазменной горелкой более сложная, чем плазменно-дуговых систем с графитовыми электродами. Для металлических плазменных горелок требуется охлаждающая вода высокого давления для охлаждения внутренних элементов. Химический состав и электропроводность охлаждающей воды должны контролироваться и регулироваться, чтобы предотвратить химическую коррозию и отложение минералов внутри горелки. Эти требования неизбежно влекут за собой использование дорогого вспомогательного оборудования, которое увеличивает капитальные затраты и эксплуатационные расходы.

В других системах применяются плазменно-дуговые технологии с графитовым электродом. Такие системы могут приводить или к сильному окислению графитовых электродов, или к чрезмерно большому образованию мелких частиц сажи/копоти в потоке побочного газа. Были разработаны комбинированные системы переменного и постоянного тока с графитовыми электродами, чтобы обеспечить генерирование электрической дуги и одновременно нагрев джоулевой теплотой в ванне. В других технологиях применяются системы постоянного тока с концентрическими электродами и одним верхним графитовым электродом с проводящим дном для плавления и газификации. Однако в системе постоянного тока с единственным верхним графитовым электродом все время должна поддерживаться электропроводность нижнего электрода, особенно когда нижний электрод холодного сосуда/реактора покрыт слоем шлака, который не проводит электричество при низких температурах.

Было обнаружено, что скорость образования сажи была очень высокой при высокотемпературном крекинге углеводородов в условиях легкого восстановления. Таким образом, в процессе восстановительной плазменно-дуговой газификации всегда образуются сажа/копоть, которые должны удаляться до установленной далее системы контроля загрязнением воздуха. Увеличение времени пребывания побочных продуктов внутри сосуда/реактора или увеличение рабочей температуры способствуют удалению сажи. Однако увеличение времени пребывания требует использования более крупных аппаратов или скорости подачи отходов. Соответственно, предлагалось несколько систем, которые включают дожигатель или термическую окислительную установку для увеличения кинетики реакции путем турбулентной внешней среды как вторичного процесса обработки газа, для обеспечения полного сгорания. Однако в этих способах для создания большого тепла для процесса окисления использовались воздух и топливо. Следовательно, в таких системах в такой окислительной атмосфере может образовываться вторичный поток отходов, такой как оксиды азота.

Поэтому необходимо создать такую систему и такой способ обработки газа, отходящего из системы обработки отходов, в которых эти недостатки устранены, по меньшей мере, частично.

Настоящее изобретение относится к системе для обработки газа, отходящего из системы обработки отходов, такой как система плазменной газификации с графитовыми электродами, которая снижает присутствие сажи в отходящем газе без образования оксидов азота и других загрязнений. Система включает дожигатель, использующий плазменную горелку, с не содержащим азота рабочим газом, который в одном варианте осуществления является смесью углекислого газа и кислорода. Плазменная дуга ионизирует рабочий газ, создавая тем самым атомарный кислород, который обеспечивает удаление сажи из отходящего газа.

В одном варианте настоящее изобретение включает аппарат для обработки газа, отходящего из системы обработки отходов, содержащий:

(a) циклонную установку окисления, имеющую трубу для отходящего газа и выходной патрубок,

(b) работающую на постоянном токе плазменную горелку, расположенную рядом с трубой для отходящего газа в циклонной установке окисления, причем в горелку подается рабочий газ, который включает смесь углекислого газа и кислорода и исключает азот, при этом плазменная горелка обеспечивает нагрев циклонной установки окисления, а отходящий газ превращается в отводимый газ, который выводится через выходной патрубок.

Смесь углекислого газа и кислорода содержит по объему от 15 до 25% кислорода.

Аппарат для обработки газа может содержать форсунку кислорода, сообщающуюся с циклонной установкой окисления, для нагнетания распыленного кислорода и форосунку пара, сообщающуюся с циклонной установкой окисления, для нагнетания распыленного пара. При этом форсунка кислорода и форсунка пара представляют собой жаростойкие форсунки, сообщающиеся по текучей среде с циклонной установкой окисления.

Аппарат для обработки газа может содержать датчик, соединенный с выходным патрубком, для анализа состава отводимого газа и контроллер процесса, соединенный с датчиком, для приема данных от датчика и соединенный с форсунками для регулирования впрыска кислорода и пара.

Аппарат для обработки газа может содержать динамический смеситель, соединенный с плазменной горелкой и обеспечивающий подачу рабочего газа, причем в смеситель подается кислородный газ и диоксид углерода, которые смешиваются в смесителе в ответ на управляющие сигналы от контроллера процесса.

Предпочтительно плазменная горелка включает плазменную зону, работающую при температуре выше 5000°С.

Аппарат для обработки газа может содержать температурные датчики внутри циклонной установки окисления, причем температура внутри циклонной установки окисления поддерживается выше 1300°С.

Предпочтительно циклонная установка окисления расположена горизонтально и включает расположенный выше по потоку конец, расположенный ниже по потоку конец и боковую стенку между ними.

Плазменная горелка предпочтительно размещена на расположенном выше по потоку конце циклонной установки окисления, указанная труба для отходящего газа включает входной патрубок, который проходит в боковую стенку тангенциально и рядом с расположенным выше по потоку концом.

Предпочтительно рабочий газ состоит по существу из углекислого газа и кислорода или рабочий газ включает углекислый газ и кислород.

В другом варианте настоящее изобретение относится к способу обработки газа, отходящего из системы обработки отходов, включающему следующие стадии:

(a) прием отходящего газа через трубу для отходящего газа циклонной установки окисления,

(b) нагрев циклонной установки окисления путем ионизации рабочего газа с использованием плазменной горелки постоянного тока, расположенной рядом с трубой для отходящего газа в циклонной установке окисления, причем рабочий газ включает смесь углекислого газа и кислорода и исключает азот, превращая тем самым отходящий газ в получаемый газ,

(c) отвод получаемого газа из циклонной установки окисления.

Способ обработки газа может включать стадию впрыска кислорода и пара в циклонную установку окисления.

Способ обработки газа может включать стадии анализа содержания отводимого газа и регулирования впрыска кислорода и пара на основе стадии анализа.

Способ обработки газа может включать стадию смешения подаваемых кислорода и диоксида углерода для создания рабочего газа в динамическом смесителе.

Еще в одном варианте настоящее изобретение относится к системе обработки отходов для обработки опасных отходов, содержащей:

(а) стадию первичной обработки отходов, причем на стадии первичной обработки отходов обеспечивается подача опасных отходов и производится побочный отходящий газ,

(b) стадию вторичной обработки отходов, соединенную со стадией первичной обработки отходов, на которой обеспечивается подача отходящего газа, причем стадия вторичной обработки отходов включает:

(i) циклонную установку окисления, имеющую трубу для тангенциального приема отходящего газа и выходной патрубок,

(ii) работающую на постоянном токе плазменную горелку, расположенную рядом с трубой для отходящего газа в циклонной установке окисления, причем в горелку подается рабочий газ, который включает смесь углекислого газа и кислорода и исключает азот, при этом плазменная горелка обеспечивает нагрев циклонной установки окисления, а отходящий газ превращается в отводимый газ, который выводится через выходной патрубок.

Система обработки отходов содержит стадию первичной обработки, включающую газогенератор/расплавитель и конвейерную систему, соединенную с газогенератором/расплавителем через газонепроницаемую дверку, причем через конвейерную систему подаются твердые опасные отходы в газогенератор/расплавитель.

При этом стадия первичной обработки отходов включает газогенератор/расплавитель и входной патрубок, соединенный с газогенератором/расплавителем, причем через входной патрубок подаются жидкие или газообразные опасные отходы в газогенератор/расплавитель.

Система обработки отходов содержит стадию первичной обработки, включающую газогенератор/расплавитель с графитовыми электродами.

При этом газогенератор/расплавитель с графитовыми электродами включает пару расположенных на расстоянии графитовых электродов, причем каждый из них поддерживается соответствующим зажимом электрода, прикрепленным к подвижному электродержателю, причем электродержатели предназначены для регулирования относительного расстояния между указанной парой графитовых электродов или между электродами и расплавленным материалом внутри газогенератора/расплавителя с графитовыми электродами, регулируя длину дуги.

Другие задачи и преимущества настоящего изобретения станут ясны специалистам в данной области после просмотра нижеследующего описания конкретных вариантов осуществления изобретения со ссылкой на приложенные чертежи.

С помощью примера будут сделаны ссылки на приложенные чертежи, на которых показан один вариант осуществления настоящего изобретения, где

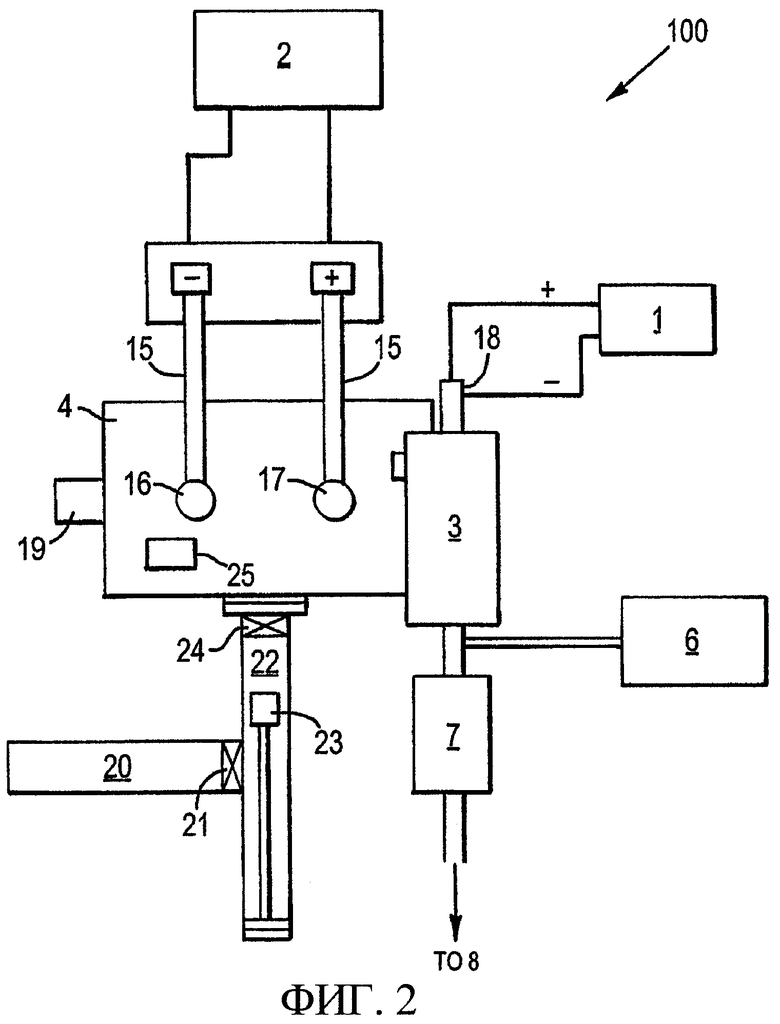

на фиг.1 изображена схема системы обработки отходов согласно настоящему изобретению;

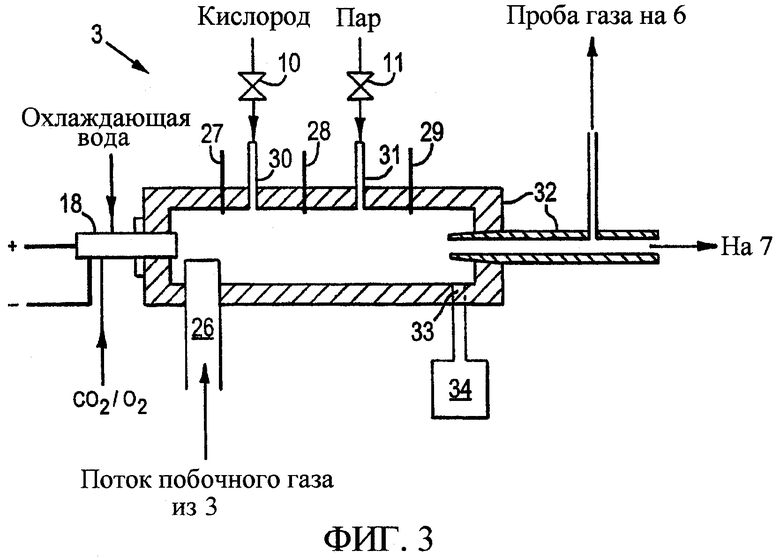

на фиг.2 изображен вид сверху блок-схемы системы обработки отходов;

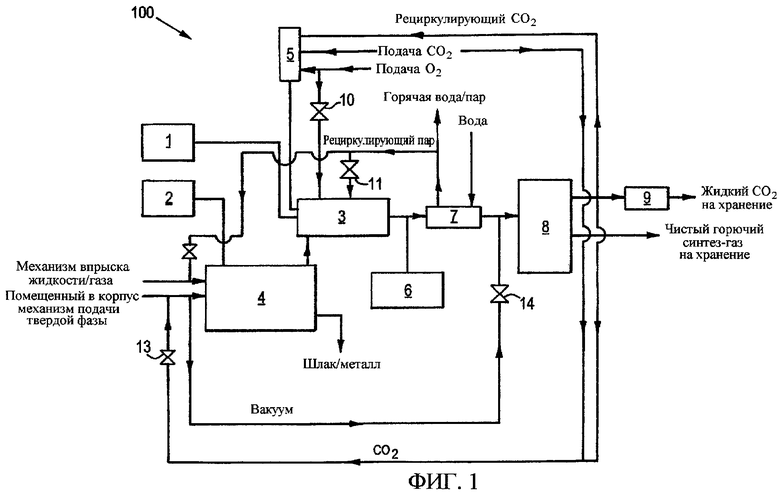

на фиг.3 изображен поперечный разрез циклонной установки окисления согласно настоящему изобретению.

Для обозначения одинаковых элементов на разных фигурах используются одинаковые ссылочные позиции.

На фиг.1 показана схема системы 100 обработки отходов согласно настоящему изобретению, и на фиг.2 показан вид сверху блок-схемы системы 100 обработки отходов. Система 100 включает плазменный газогенератор/расплавитель 4 постоянного тока с графитовыми электродами и циклонную установку 3 окисления с плазменной горелкой. Отходы подаются в газогенератор/расплавитель 4, в котором расплавляются негорючие вещества и разлагаются органические вещества. В газогенераторе/расплавителе 4 производится отходящий газ, который направляется в циклонную установку 3 окисления. Затем в циклонной установке 3 окисления обрабатывается отходящий газ в соответствии с настоящим изобретением. Газогенератор/расплавитель 4 может быть назван также камерой газификации/остекловывания.

До подачи опасных отходов в плазменный газогенератор/расплавитель 4 постоянного тока с графитовыми электродами для разрушения газогенератор/расплавитель 4 нагревают до температуры выше 1500°С, расплавляя стальной скрап в газогенераторе/расплавителе 4. Газогенератор/расплавитель 4 выполнен футерованным, а боковые стенки и верх плазменного газогенератора/расплавителя 4 постоянного тока охлаждаются водой, чтобы увеличить стойкость огнеупора, сводя к минимуму механическое разъедание и химическую коррозию расплавом. Огнеупорная система служит для удерживания расплава и уменьшения теплопотерь через газогенератор/расплавитель 4. Огнеупорная система также химически совместима с образованными шлаком и отводимым газом.

Как показано на фиг.2, два графитовых электрода проходят через верх газогенератора/расплавителя 4. Зажимы 16 и 17 электрода поддерживают графитовые электроды и соединяются с источником питания 2 постоянного тока. Зажим 16 электрода соединен с катодом, а зажим 17 электрода соединен с анодом источника 2 электропитания. Зажимы 16 и 17 электрода соединены с электродержателями 15 и являются частью автоматической реагирующей системы управления электродами, которая обеспечивает перемещение электродержателей 15. Автоматическая реагирующая система управления электродами обеспечивает перемещение электродержателей 15 таким образом, чтобы обеспечить выбор положения двух графитовых электродов друг относительно друга и относительно расплавленного материала у пода в газогенераторе/расплавителе 4. Регулировка относительного положения графитовых электродов влияет на длину дуги. Для регулирования электродов используется одно уплотнение электрода на крышке, которое предотвращает вход атмосферного воздуха и утечку побочного газа из плазменного газогенератора/расплавителя 4 постоянного тока.

Смотровое отверстие 25 в газогенераторе/расплавителе 4 обеспечивает равномерное введение стального скрапа. Анодный электрод, который поддерживается зажимом 17 электрода, утоплен в стальном скрапе, а катодный электрод, который поддерживается зажимом 16 электрода, расположен над твердым стальным скрапом. Затем катодный электрод медленно опускается, пока между катодным электродом и стальным скрапом не установится электрическая дуга. Стальной скрап начинает плавиться с образованием расплавленной ванны при температуре выше 1500°С. Когда стальной скрап полностью расплавится у пода, катодный электрод поднимается, чтобы образовалась большая длина дуги, а анодный электрод остается погруженным в расплавленной ванне.

Система 100 включает механизм подачи для ввода опасных твердых отходов в газогенератор/расплавитель 4. В другом варианте осуществления вместо прямой подачи твердых опасных отходов в газогенератор/расплавитель 4 могут подаваться токсичные побочные продукты из основных химических процессов или процессов сжигания. Основные химические процессы или процессы сжигания производят токсичные побочные продукты, которые окисляются в нетоксичные устойчивые шлаки в газогенераторе/расплавителе 4.

В настоящем варианте осуществления механизм подачи включает конвейер 20 и газонепроницаемую камеру 22, которая соединена с газогенератором/расплавителем 4. Газонепроницаемый затвор 21 разделяет конвейер 20 и газонепроницаемую камеру 22, а охлаждаемая водой газонепроницаемая дверка 24 разделяет газонепроницаемую камеру 22 и газогенератор/расплавитель 4.

Отходы могут подаваться посредством конвейера 20 в газонепроницаемую камеру 22 через газонепроницаемый затвор 21. После того, как порция отходов была введена в газонепроницаемую камеру 22, газонепроницаемый затвор 21 закрывается. Затем газонепроницаемую камеру 22 вакуумируют, чтобы удалить воздух в газонепроницаемой камере 22 путем открывания вакуумного регулирующего клапана 14. Затем вакуумный регулирующий клапан 14 закрывается, и открывается клапан 13, регулирующий углекислый газ, чтобы снова наполнить газонепроницаемую камеру 22 углекислым газом для предотвращения выхода побочного газа из плазменного газогенератора/расплавителя 4 постоянного тока, когда охлажденная водой газонепроницаемая дверка 24 начнет открываться. Газонепроницаемая камера 22 включает устойчивый к высоким температурам гидравлический гидроподъемник 23 для проталкивания отходов вперед в газонепроницаемую камеру 22. Когда газонепроницаемая дверка 24 полностью открыта, поршень 23 толкает отходы в плазменный газогенератор/расплавитель 4 постоянного тока через желоб в боковой стене или крышке. Как только отходы проталкиваются в газогенератор/расплавитель 4, поршень 23 отводится в первоначальное положение в газонепроницаемую камеру 22. Затем охлаждаемая водой газонепроницаемая дверка 24 закрывается, клапан 13 закрывается, а вакуумный клапан 14 открывается, чтобы удалять углекислый газ в газонепроницаемой камере 22 до тех пор, пока газонепроницаемый затвор 21 не начнет открываться для приема следующих отходов из конвейера 20 для завершения цикла подачи твердых отходов.

В случае жидких и газообразных опасных отходов отходы дозируются и нагнетаются через втягивающуюся устойчивую к высоким температурам форсунку в боковой стенке на расплавленную ванну в плазменном газогенераторе/расплавителе 4 постоянного тока. В качестве газа-носителя и для продувки линии питания жидкости/газа для чистки используется пар.

Внутри газогенератора/расплавителя 4 отходы подвергаются действию сильно нагретой атмосферы и электрической дуги, возникшей между катодным электродом 16 и расплавленным железом. Органические вещества в отходах разлагаются до своих атомарных форм. Благодаря условиям чрезвычайно высокой температуры можно полностью предотвратить образование диоксина/фурана. Несгораемые вещества, в том числе металлы и стекло, плавятся и смешиваются с расплавленным железом с получением жидкого шлака и металла у пода. Шлак и металл время от времени удаляются из плазменного газогенератора/расплавителя 4 постоянного тока путем открытия резьбового отверстия 19 дрелью. В боковые стенки, крышку и под вставлены термопары для контроля за температурой шахты топки и огнеупорного материала. Если температуры огнеупорного материала и шахты топки начнут падать, увеличивают мощность на электродах путем увеличения тока или напряжения на катодном электроде. Давление внутри плазменного газогенератора/расплавителя 4 постоянного тока поддерживается ниже атмосферного, чтобы избежать выделения побочного газа в окружающую атмосферу вытяжным вентилятором системы 8 контроля загрязнения воздуха.

Газ, образованный в газогенераторе/расплавителе 4, обрабатывается в циклонной установке 3 окисления. Циклонная установка 3 окисления соединена с газогенератором/расплавителем 4, чтобы принимать побочный газ, образованный в газогенераторе/расплавителе 4. Побочный газ, образованный в плазменном газогенераторе/расплавителе 4 постоянного тока, в одном варианте осуществления может включать моноксид углерода, водород, легкие углеводороды, сажу и небольшие количества углекислого газа. Сажа/копоть из-за очень маленьких размеров частиц всегда представляет серьезную рабочую проблему в последующих системах рекуперации энергии и контроля загрязнения воздуха. Кроме того, сажа/копоть может действовать как центр зародышеобразования для повторного образования токсичных органических соединений. Этот отходящий газ входит в циклонную установку 3 окисления тангенциально при очень высокой скорости, тем самым создавая вихревые условия в циклонной установке 3 окисления. В одном варианте осуществления циклонная установка 3 окисления расположена почти горизонтально с небольшим наклоном вниз от расположенного выше по потоку конца до расположенного ниже по потоку конца установки.

На фиг.3 показана в разрезе циклонная установка 3 окисления согласно настоящему изобретению. Для соединения плазменного газогенератора/расплавителя 4 постоянного тока и циклонной установки 3 окисления используется прямая вертикальная футерованная труба 26 для отходящего газа. В трубу 26 для отходящего газа подается побочный газ тангенциально в нижнюю часть циклонной установки 3 окисления на ее расположенном выше по потоку конце. Прямая вертикальная труба 26 для отходящего газа обеспечивает минимизацию падения давления между плазменным газогенератором/расплавителем 4 постоянного тока и циклонной установкой 3 окисления, чтобы улучшить прохождение потока отходящего газа в циклонную установку 3 окисления. Эффективность реакции окисления увеличивается благодаря интенсивному внутреннему перемешиванию побочного газа и введенного распыленного кислорода и пара, вызванному силой вихревого действия в циклонной установке 3 окисления.

В другом варианте осуществления в циклонной установке 3 окисления обрабатывается отходящий газ, образованный в основных химических реакциях или процессе сжигания, в этом случае отходящий газ поступает сразу в циклонную установку 3 окисления и газогенератор/расплавитель 4 может не потребоваться.

Циклонная установка 3 окисления включает плазменную горелку 18 постоянного тока, расположенную на ее расположенном выше по потоку конце. Плазменная горелка 18 обеспечивает нагрев циклонной установки окисления до температуры выше 1300°С. Плазменная горелка 18 постоянного тока работает от источника питания постоянного тока 1. В одном варианте осуществления источник питания 1 постоянного тока для плазменной горелки 18 отделен от источника питания 2 постоянного тока для газогенератора/расплавителя 4, чтобы обеспечить работу циклонной установки 3 окисления, если питание 2 газогенератора/расплавителя откажет. Циклонная установка 3 окисления футерована огнеупорным материалом 32, а вдоль внутренней стороны огнеупорного материала 32 установлены термопары 27, 28 и 29, чтобы контролировать температуру горячей лицевой поверхности. Если температура во время процесса обработки падает ниже 1350°С, увеличивают мощность плазменной горелки 18 или ввод кислорода. Работа плазменной горелки 18 может контролироваться контроллером 6 процесса (фиг.2) через цепь обратной связи. Контроллер 6 процесса может включать микроконтроллер, запрограммированный соответствующим образом для выполнения набора инструкций или функций для осуществления шагов регулирования и подачи контрольных сигналов согласно настоящему изобретению.

В плазменной горелке 18 применяется смесь углекислого газа и кислорода в качестве плазменного рабочего газа. Газы сначала смешиваются в динамическом смесителе 5, который активно регулирует состав газовой смеси и контролирует расход газовой смеси в соответствии с необходимыми рабочими условиями и требованиями к плазменному газу. В одном варианте осуществления содержание кислорода в газовой смеси составляет от 15% до 25% по объему, предпочтительно 21%. Динамический смеситель 5 включает датчик кислорода, чтобы контролировать содержание кислорода в газовой смеси. Использование углекислого газа и кислорода как плазменного рабочего газа предотвращает образование оксидов азота и гидроцианида. Динамический смеситель 5 может принимать контрольные сигналы от контроллера 6 процесса.

Когда газовая смесь ионизирована в зоне плазменной дуги, где температура превышает 5000°С, углекислый газ диссоциирует на моноксид углерода и атомарный кислород, который очень реакционноспособный. Объединяя реакционноспособный атомарный кислород и усиленную турбулентную среду в циклонной установке 3 окисления, можно эффективно конвертировать и разрушать сажу/копоть и летучие токсичные вещества в побочном газе. Частицы в побочном газе плавятся с образованием расплавленного слоя, удерживаемого на боковой стенке центробежной силой, создаваемой действием циклона в циклонной установке 3 окисления. Расплавленный материал стекает в нижнюю часть, которая снабжена трубкой 33 для стока, соединенной с контейнером 34 для приема расплавленного материала. Затем расплавленные вещества отверждаются в контейнере 34, удаляются и возвращаются в плазменный газогенератор/расплавитель 4 постоянного тока для остекловывания шлака.

Кислород и пар дозируются и впрыскиваются в циклонную установку 3 окисления, как окисляющий агент через регулирующие клапаны 10 и 11. Газы распыляются жаростойкими форсунками 30 и 31. Контроллер 6 процесса включает онлайновый датчик, контролирующий отходящие газы, для анализа состава побочного газа на моноксид углерода, водород, углеводороды и углекислый газ. Проанализировав данные, контроллер 6 процесса быстро посылает сигнал управления процессом на регулирующие клапаны 10 и 11 для регулирования ввода кислорода и пара. В случае отходов с низкой теплотворной способностью циклонная установка 3 окисления полностью превращает побочный газ в воду и углекислый газ для получения чистого отходящего в атмосферу газа путем увеличения впрыска кислорода и/или пара до тех пор, пока полная концентрация легких углеводородов и моноксида углерода не станет меньше, чем 20 м.д. В случае отходов с высокой теплотворной способностью конечным побочным газом может быть высококачественный горючий синтез-газ для получения электричества. Если концентрация углекислого газа выше 3%, впрыск пара и/или кислорода уменьшают. А когда концентрация углекислого газа ниже 1%, впрыск кислорода и пара увеличивают.

Как показано на фиг.1, сухое тепло в побочном газе, образованное в циклонной установке 3 окисления, извлекается теплообменником 7, чтобы получить горячую воду или пар для улучшения эффективности всего процесса. Пар возвращается в систему подачи жидких/газообразных отходов как газ-носитель и в циклонную установку 3 окисления как окисляющий агент. Охлажденный газ обрабатывается системой контроля 8 за загрязнением воздуха перед тем, как конечный целевой газ собирается как горючий синтез-газ, который содержит в основном водород и моноксид углерода, или конечный целевой газ сжимают в компрессоре 9 для получения сжиженного углекислого газа.

Настоящее изобретение может быть осуществлено в других конкретных формах без отклонения от его сущности или основных принципов. Определенные изменения и модификации изобретения будут очевидны специалистам в данной области. Следовательно, обсужденные выше варианты осуществления должны рассматриваться как иллюстративные, а не ограничивающие, причем объем изобретения определен в приложенной формуле изобретения, а не в предшествующем описании, и следовательно, подразумевается, что ею охватываются все изменения, которые соответствуют сущности и степени эквивалентности пунктов.

Изобретение относится к аппарату и способу обработки побочного газа, отходящего из системы обработки отходов (100), использующим плазменную горелку. В плазменной горелке используется рабочий газ, который включает смесь углекислого газа и кислорода и исключает азот, чтобы избежать образования оксидов азота и других токсичных побочных продуктов. Плазменная горелка ионизирует рабочий газ, приводя к образованию моноксида углерода и реакционноспособного кислорода, который обеспечивает удаление сажи/копоти из отходящего газа. Кислород и пар распыляются и впрыскиваются в камеру (3), внутри которой находится система с плазменной горелкой. В системе управления процессом (6) с обратной связью регулируется содержание продуктового газа и контролируется работа форсунок и плазменной горелки. Изобретение позволяет исключить образование вторичного потока отходов, такого как оксиды азота. 3 н. и 26 з.п. ф-лы, 3 ил.

(a) циклонную установку окисления, имеющую трубу для отходящего газа и выходной патрубок, и

(b) работающую на постоянном токе плазменную горелку, расположенную рядом с трубой для отходящего газа в циклонной установке окисления, причем в горелку подается рабочий газ, который включает смесь углекислого газа и кислорода и исключает азот, при этом плазменная горелка обеспечивает нагрев циклонной установки окисления, а отходящий газ превращается в отводимый газ, который выводится через выходной патрубок.

(a) прием отходящего газа через трубу для отходящего газа циклонной установки окисления,

(b) нагрев циклонной установки окисления путем ионизации рабочего газа с использованием плазменной горелки постоянного тока, расположенной рядом с трубой для отходящего газа в циклонной установке окисления, причем рабочий газ включает смесь углекислого газа и кислорода и исключает азот, превращая тем самым отходящий газ в получаемый газ, и

(c) отвод получаемого газа из циклонной установки окисления.

(a) стадию первичной обработки отходов, причем на стадии первичной обработки отходов обеспечивается подача опасных отходов и производится побочный отходящий газ,

(b) стадию вторичной обработки отходов, соединенную со стадией первичной обработки отходов, на которой обеспечивается подача отходящего газа, причем стадия вторичной обработки отходов включает:

(i) циклонную установку окисления, имеющую трубу для тангенциального приема отходящего газа и выходной патрубок, и

(ii) работающую на постоянном токе плазменную горелку, расположенную рядом с трубой для отходящего газа в циклонной установке окисления, причем в горелку подается рабочий газ, который включает смесь углекислого газа и кислорода и исключает азот, при этом плазменная горелка обеспечивает нагрев циклонной установки окисления, а отходящий газ превращается в отводимый газ, который выводится через выходной патрубок.

| US 4438706 А, 27.03.1984 | |||

| Устройство управления скоростным режимом клетей прокатного стана | 1980 |

|

SU952393A1 |

| ПЛАЗМОРЕАКТОР УСТАНОВКИ ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2152562C1 |

| Индуктор для высокочастотной сварки | 1977 |

|

SU625869A1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ГАЛОГЕНОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2105928C1 |

Авторы

Даты

2006-11-10—Публикация

2003-05-06—Подача