Изобретение относится к криогенной технике, в частности, к установкам сжижения газов с выделением составляющих потока, а также во всех случаях, где требуется сжижать газ и разделять многокомпонентный поток.

Известны способы сжижения газов и технические варианты их реализации, а также установки низкотемпературной сепарации /ректификации/ представленные в книге "Техника низких температур", под ред. Микулина изд. 2, Энергия, М., 1975 г. . Известен также способ получения азота и кислорода и установка для его осуществления /WO 80/00163, кл. F 25 J 1/00, 1980 г/, где в качестве разделителя газа используется вихревая труба, а генератором холода является турбодетандер.

Недостатком предлагаемых способов и реализующих их установок является техническая сложность, малый ресурс непрерывной работы турбодетандера, большие эксплуатационные расходы, а также высокий процент примесей в разделяемых компонентах.

Наиболее близким по технической сущности является "Способ и устройство сжижения" /EU, патент, 2044973, кл. F 25 J 1/00, 1995/, в котором в качестве генератора холода и разделителя используется вихревой охладитель газа.

Недостатком этой установки является:

- относительно низкий коэффициент сжижения, следовательно и разделения составляющих, что является следствием расширения обоих отводов газа охладителя непосредственно в жидкий продукт, что снижает степень расширения потока, вызывает сильное его разбрызгивание, испарение и перемешивание компонентов;

- относительно высокая доля примесей в разделяемых продуктах, что требует более низких температур предварительного охлаждения или введения адсорберов для поглощения определенных компонентов.

Технической задачей данного изобретения является увеличение коэффициента сжижения и повышение чистоты выделяемых компонентов из сырьевых газов.

Поставленная задача достигается тем, что каждый вихревой охладитель кроме последнего выполнен с замкнутой камерой расширения, которая снабжена перфорацией и защищена герметичным кожухом, верхняя часть которого соединена с осевой зоной камеры расширения охладителя, а нижняя часть соединена со своим сборником компонента, при этом последний вихревой охладитель отводом газа соединен с теплообменником, а другой его отвод свободно размещен в трубе выхода жидкого продукта из блока сжижения в криостат.

Обоснуем каким образом предлагаемой совокупностью новых признаков достигается поставленная задача. Каждый вихревой охладитель газа в цепи их последовательного соединения обеспечивает конденсацию и выделение только одного компонента их общего числа составляющих входного потока и последовательность выделения зависит от температуры конденсации компонента. Отделение начинается с компонента, имеющего наиболее высокую температуру конденсации. В последнем вихревом охладителе разделяются два оставшихся компонента при этом один отводится в виде жидкости, а другой в виде газа с более низкой температурой конденсации или в виде кластерного соединения молекул одного компонента. Так для сырьевого газа включающего, например, бутан, пропан, этан, метан и гелий, для разделения на составляющие потребуется три вихревых охладителя. В первом - отделяется бутан и пропан, во-втором - этан, а в третьем метан отводится в виде жидкости и гелий в газообразном виде. Для сырьевого газа, включающего метан, аргон, азот и водород также потребуется три охладителя: один для отделения метана, второй для аргона, а в последнем сжижается азот и отводится газообразный водород. Жидкий продукт последней ступени разделения скапливающийся в блоке сжижения, где размещены все вихревые охладители, будет эффективно охладить входной поток и конденсировать составляющие за счет того, что предварительно охлажденный в теплообменнике поток дополнительно охлаждается в охладителе за счет теплообмена с жидким компонентом белее низкой температуры конденсации. После расширения в вихревом охладителе, где одновременно происходит сепарация конденсируемой влаги, компонент отводится в сборник, а газы попавшие в эту полость, соединяются с основным потоком в осевой зоне охладителя, где наиболее низкое давление. Во втором охладителе происходит отделение второго компонента по той же самой схеме и т.д.

Свободное размещение отвода охладителя для жидкости в трубе выхода жидкого продукта из блока сжижения в криостат позволяет накапливать жидкий продукт с наиболее низкой температурой конденсации, что обеспечивает наиболее эффективное использование этого резерва холода для конденсации высококипящих компонентов входного потока, и существенно повышает быстродействие. Такое техническое решение позволяет обеспечить достижение поставленной цели.

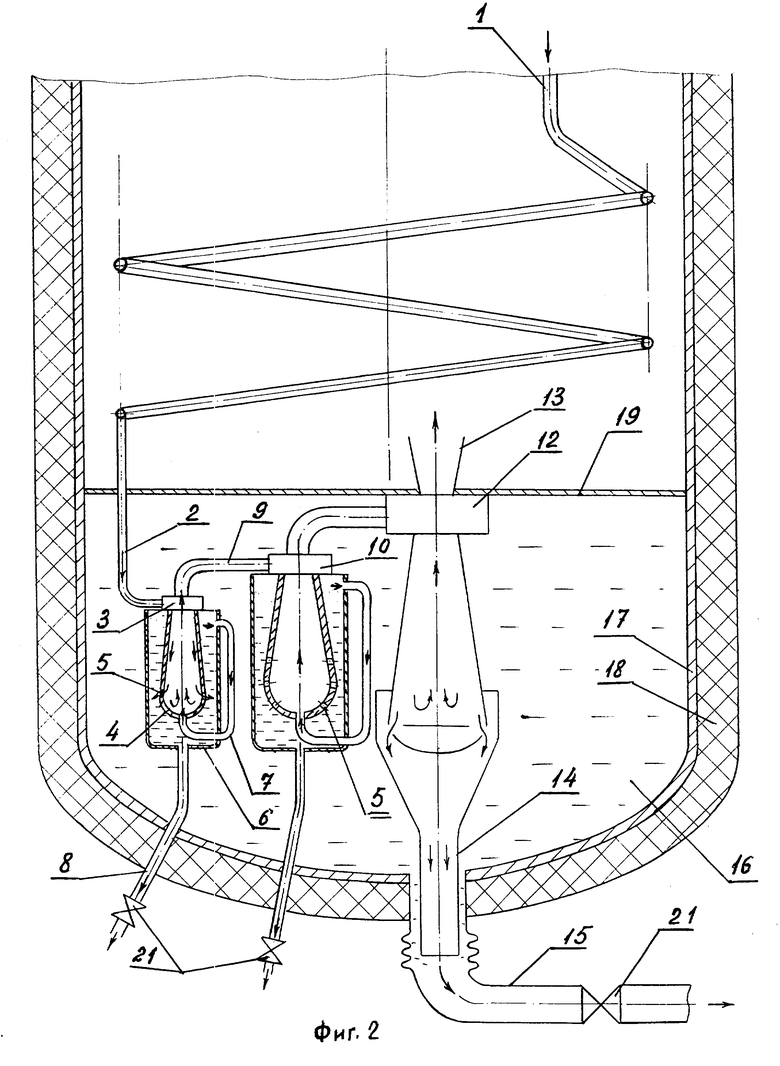

Изложенный процесс выделения компонентов графически представлен на фиг. 1 в T - S диаграмме, где принято: 1 - 2 - охлаждение газа в теплообменнике, 2 - 3 - расширение газа в охладителе, отношение длины отрезка "a" к "b" - определяет долю сжиженной части. В предлагаемом техническом решении за счет дополнительного охлаждения потока процесс протекает по следующей схеме: 2 - 2' - дополнительное охлаждение потока за счет жидкого продукта с более низкой температурой конденсации, 2' - 3' - расширение в вихревом охладителе. Отношение отрезков "a'" к "b" определяет новое значение коэффициента сжижения /выделения/ компонента. Из сравнения отношений a'/b и a/b следует, что в предлагаемом варианте значительно более высокий коэффициент сжижения, следовательно, более чистые продукты разделения.

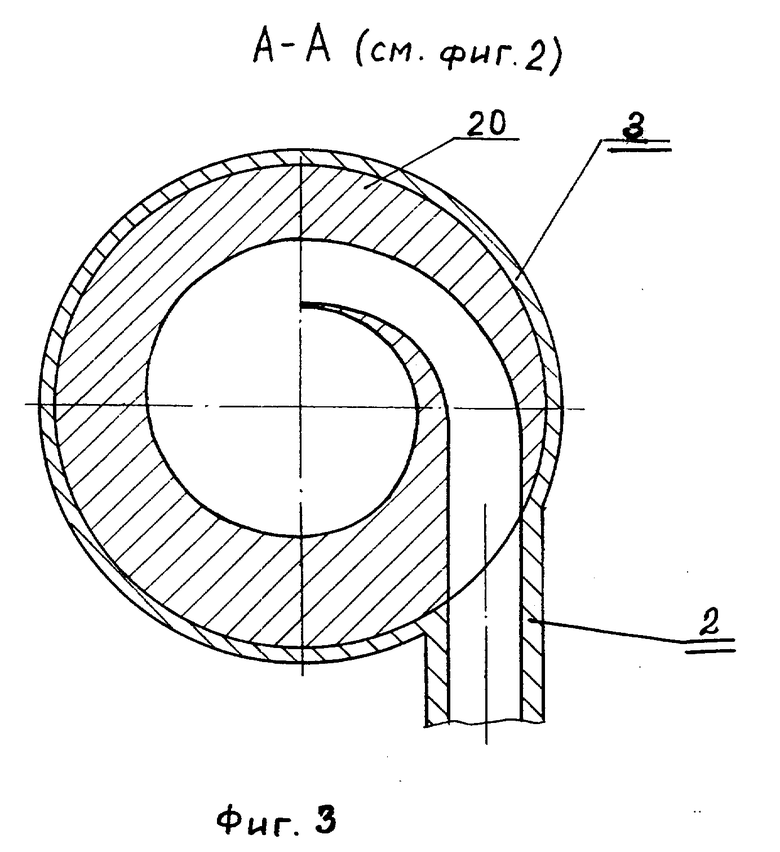

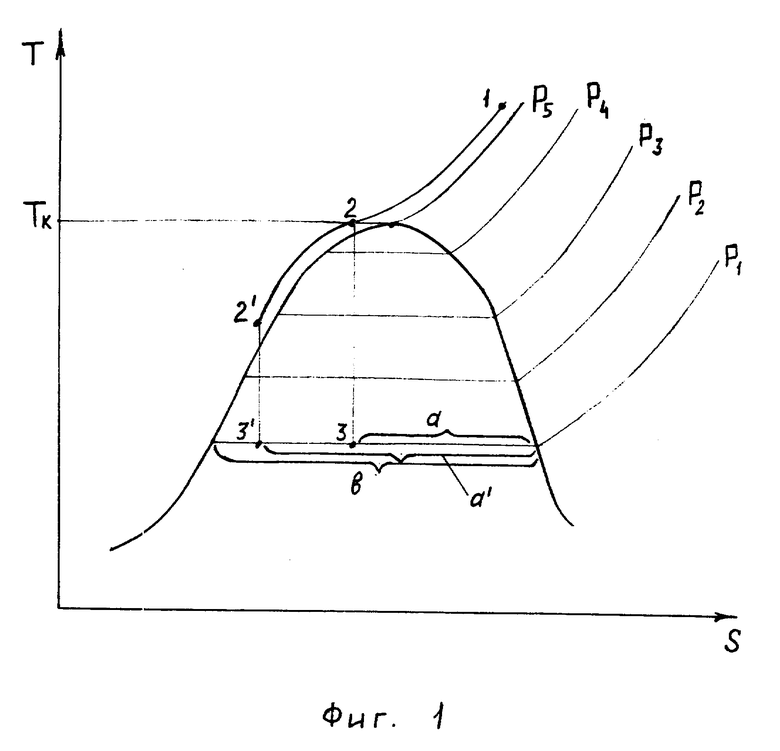

Предлагаемое техническое решение схемно представлено на фиг. 2; на фиг. 3 - сечение по улитке вихревого охладителя.

Установка включает: 1 - теплообменник, 2 - трубка подвода газа к первому вихревому охладителю, 3 - вихревой охладитель для выделения первого компонента, 4 - камера расширения с перфорацией 5, кожух - 6, 7 - трубка возврата газа, 8 - труба отвода компонента, 9 - выход газа из первого охладителя, 10- вихревой охладитель для отделения следующего компонента, 11 - труба подвода газа к последнему охладителю, 12 - последний вихревой охладитель, 13 - отвод газа в теплообменник, 14 - отвод жидкости из охладителя, 15 - труба отвода жидкого продукта из блока сжижения, 16 - жидкий продукт, 17 - корпус блока сжижения, 18 - теплоизоляция, 19 - перегородка между блоком сжижения и теплообменником, 20 - улитка вихревого охладителя, 21 - вентили для слива компонента в сборник.

Работает установка следующим образом.

Смесевой поток проходит по теплообменнику предварительного охлаждения 1 и по трубке 2 поступает к вихревому охладителю 3, который имеет замкнутую камеру расширения 4 с перфорацией 5 в виде отверстий. Входной поток в улитке охладителя /фиг. 3/ ускоряется до звуковой скорости, а затем расширяется в камере 4, охлаждая и конденсируя поток. За счет действия центробежных сил конденсат отбивается в пространство между камерой 4 и кожухом 6. Площадь отверстий 5 камеры расширения 4 подбирается исходя из долевого объема компонента в смесевом потоке. Газ, поступавший в пространство между камерой 4 и кожухом 6 вместе с жидкостью, отводится из верхней части кожуха 6 через трубку 7, которая охлаждается более холодным компонентом накапливающимся в блоке сжижения 17. Открытием вентиля 21 компонент сливается в свой сборник. Оставшаяся часть смесевого потока по трубке 9 поступает во второй вихревой охладитель 10, где по аналогии отделяется второй компонент. В последнем вихревом охладителе 12 поток разделяется на части, массовые объемы которых соответственны соотношению компонентов в сырьевом потоке. Газ по трубе 13 отводится в теплообменник, охлаждая смесевой поток, а сжиженная часть по отводу 14 поступает в трубу 15 отвода жидкости из блока сжижения и может накапливаться путем закрытия вентиля 21. При запуске установки в первые минуты идет накопление жидкого продукта в объеме блока сжижения 17 при этом обеспечивается интенсивное охлаждение как вихревых охладителей 3, 10, 12 с кожухом 6, так и смесевого газа, подводимого к каждому охладителю.

Размеры вихревых охладителей и перфорация в них подбираются исходя из компонентного состава и теплофизических особенностей разделяемых компонентов. Выбор оптимального начального давления смесевого потока должен подбираться экспериментально исходя из состава газа. Давление потока на последнем охладителе не должно быть ниже 0,6 МПа при отсутствии противодавления выходящему конечному потоку. Потеря давления в каждом вихревом охладителе может быть оценена исходя из соотношения Pвх/Pвых = (Tвх/Tвых)• k , где "k" - показатель политропы, P - давление, T - температура, индексы: "вх" - входа, "вых" - выхода.

Захолаживание установки заканчивается при появлении продукта из первого и последнего отводов жидкого продукта. Можно обеспечить практически мгновенный запуск, если блок сжижения 16 заполнить жидким продуктом из криостата через вентиль 21. После 12 - 15 минутной выдержки плавной подачей смесевого газа в теплообменник до номинального давления достигается быстрый запуск и устойчивая работа. При любом варианте запуска установки первые 10 минут работы весь газ, отводимый через отвод 13, необходимо утилизировать и вновь смешивать с сырьевым газом, а отбор чистого продукта начинать только после проведения хроматографического анализа получаемого продукта. При останове процесса разделения и прекращением подачи смесевого потока следует последовательно закрывать вентили 21 отвода компонентов в сборники.

Работа установки может быть автоматизирована снабжением вентилей 21 электроприводом, что особенно важно при запуске и останове. Установка должна быть также снабжена автоматической системой управления с программным задатчиком режимов пуска и останова, которая формирует сигнал на основании датчиков давления, температуры и чистоты получаемых продукта.

Возможность размещения всех охладителей в одном блоке делает установку весьма компактной и высокопроизводительной. В зависимости от особенностей производства отрасли, где могут использоваться такие установки, целесообразно изготовить их в виде модулей с пропускной способностью от 5000 нм3/ч. до 60000 нм3/ч. Такие установки высотой 5 м и диаметром 1,2 м имеют массу менее 10 т и могут транспортироваться грузовым автомобилем. Четыре такие установки производительностью 60000 нм3/ч. заменят существующие установки выделения гелия на Оренбургском гелиевом заводе, каждая из которых насчитывает более 20 аппаратов и первые две уже отработали свой ресурс.

Использование таких установок особенно ценно в нефтехимии и производства минеральных удобрений, так как позволит существенно снизить экологическую нагрузку на природу вызываемую сжиганием сырьевых газов, включающие кроме водорода и метана-аргон, ксенон, неон и криптон.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК СЖИЖЕНИЯ ГАЗА | 1996 |

|

RU2104449C1 |

| УСТАНОВКА СЖИЖЕНИЯ | 1996 |

|

RU2103620C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КИСЛЫХ КОМПОНЕНТОВ ИЗ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2001 |

|

RU2216698C2 |

| АППАРАТ СЖИЖЕНИЯ ГАЗА | 2001 |

|

RU2193740C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1997 |

|

RU2126938C1 |

| МОДУЛЬНЫЙ КОМПЛЕКС ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 1997 |

|

RU2134853C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2151865C1 |

| КОТЕЛЬНАЯ, РАБОТАЮЩАЯ НА СЖИЖЕННОМ ПРИРОДНОМ ГАЗЕ | 1998 |

|

RU2161754C2 |

| УСТАНОВКА ДЛЯ ЗАМОРАЖИВАНИЯ ГРУНТА | 1996 |

|

RU2109878C1 |

| Установка для сжижения газа | 2020 |

|

RU2757553C1 |

Использование: в нефтехимической промышленности, производстве минеральных удобрений и в газовой отрасли как альтернатива установкам выделения гелия. Сущность изобретения: установка сжижения и компонентного разделения сырьевого газа, в которой сепарацию и выделение определенного компонента из сырьевого потока производят в последовательно соединенных вихревых охладителях. При этом газы, попавшие в полость отделения компонента, снова возвращаются в основной поток за счет эжекции. На последнем этапе разделения жидкий продукт собирается в блоке сжижения, что существенно повышает быстродействие, способствует более эффективному отделению высококипящих компонентов и повышает их чистоту. 3 ил.

Установка сжижения и компонентного разделения газового потока, включающая последовательно соединенные теплообменник и вихревые охладители газа, размещенные в блоке сжижения, который соединен отводом с криостатом, отличающаяся тем, что каждый вихревой охладитель газа, кроме последнего, выполнен с замкнутой камерой расширения, которая снабжена перфорацией и защищена герметичным кожухом, верхняя часть которого соединена с осевой зоной камеры расширения охладителя, а нижняя часть кожуха соединена со своим сборником компонента, при этом последний вихревой охладитель отводом газа соединен с теплообменником, а другой его отвод свободно размещен в трубе выхода жидкого продукта из блока сжижения в криостат.

| RU, патент, 2044973, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-01-27—Публикация

1996-06-25—Подача