Изобретение относится к нефтяной и газовой промышленности, в частности к технологии очистки кислых газов с выделением сероводорода и углекислоты в сжиженном виде.

Известны способы очистки природных и попутных нефтяных газов с содержанием сероводорода и углекислоты в самых широких пределах сочетаний их концентраций. Наиболее полное обобщение всех этих способов дано в монографии "Энциклопедия газовой промышленности" -М.: ТВАНТ, 1994 г., стр. 314-329. Один из способов промышленного использования известной технологии очистки сернистых природных газов изложен в статье группы авторов под названием "Селективная очистка газа от сероводорода на Астраханском ГПЗ", который опубликован в журнале "Газовая промышленность", 12, стр.40.

Недостатком этих способов очистки являются большие капитальные и эксплуатационные затраты, вызванные тем, что выделение компонентов кислого газа производят сорбентами при нахождении их в газообразном состоянии, что существенно снижает качество очистки вследствие близости их физических параметров при температуре окружающей среды.

Целью данного изобретения является упрощение технологии выделения кислых компонентов, позволяющей снизить капитальные и эксплуатационные затраты и обеспечить получение товарного газа.

Указанная цель достигается тем, что исходный газ после отделения капельной влаги и конденсата охлаждают с центробежным расширением до температуры минус 58oС, а полученные сжиженные продукты расслаивают в поле силы тяжести и отделяют.

Обоснуем, каким образом указанная совокупность новых признаков обеспечивает достижение поставленной цели.

1. После отделения капельной влаги и конденсата поток газа предварительно охлаждают обратным потоком несжижаемой частью входного потока и центробежно расширяют в вихревых охладителях-генераторах холода без движущихся механизмов (подробные сведения в ЖТФ, 1983 г., 9, стр. 1770-1776). Вследствие быстрого расширения предварительно охлажденного потока в вихревых охладителях происходит его дополнительное охлаждение с частичной конденсацией и центробежным отделением сжиженного пропана, углекислоты и сероводорода, которые отделяются и накапливаются в сборнике. Несжиженные компоненты входного потока низкого давления (метан, этан, азот) после охлаждения встречного потока утилизируются на выходе из установки.

2. Введенное ограничение на температуру охлаждения минус 58oС обосновывается тем, что температура кипения сероводорода составляет минус 60oС, поэтому для исключения засорения очищенного газа парами выкипающего сероводорода и вводится такое ограничение. Учитывая, что углекислота сжижается при парциальном давлении более 0,5 МПа уже при температуре минус 28oС, пропан при температуре минус 42oС, а сероводород уже при температуре минус 32oС, вводимое верхнее значение температуры является необходимым и достаточным условием для сжижения кислых компонентов исходного газа.

3. Сжиженный пропан и кислые компоненты имеют существенный разброс плотности (пропан 582 кг/м3, сероводород 915 кг/м3, углекислота 1180 кг/м3), поэтому в сборнике, где они собираются, будет происходить быстрое их расслоение за счет гравитационных сил. При этом пропан, как самый легкий, следует отводить из верхней части сборника, а кислые компоненты - из нижней его части. Этот процесс отделения жидких продуктов без особых трудностей может быть обеспечен в вертикальном блоке, который снабжен верхним и нижним отводами.

4. Использование вихревого охладителя в качестве генератора холода обосновывается высокой эффективностью самоохлаждения в нем любого газа при изменениях входного давления. Так, по данным испытаний устройства при начальной температуре газа 4oС температура части потока после расширения от начальных давлений составила: для 0,5 МПа минус 38oС; 0,6 МПа минус 46oС; 0,8 МПа минус 55oС; 1,0 МПа минус 60oС; 1,2 МПа минус 64oС; а при 1,5 МПа - минус 69oС. Следовательно, регулируя давление входного потока известными устройствами, можно с помощью вихревого охладителя обеспечить получение любого требуемого диапазона температур охлаждения входного потока, которое гарантирует полное сжижение сероводорода и углекислоты. В зависимости от компонентного состава сырьевого газа и его начального давления экспериментально подбираются оптимальные режимы работы установки, реализующей способ.

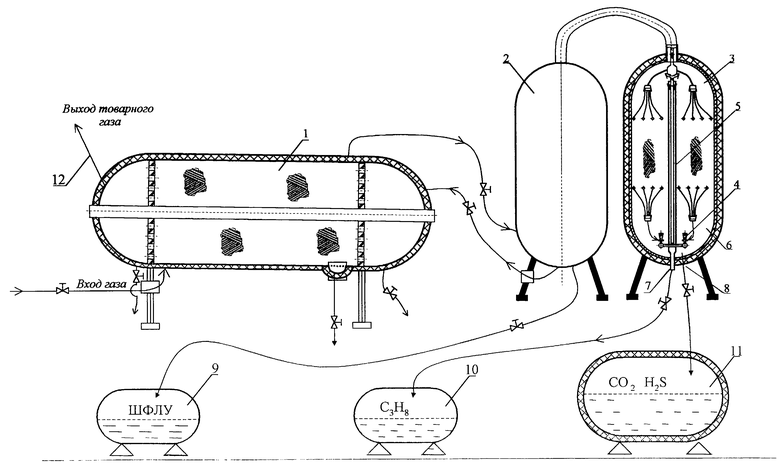

В качестве варианта устройства, реализующего данный способ выделения кислых компонентов из сырьевых газов, предлагается конструкция, представленная на чертеже. Установка включает три соединенных между собой блока, при этом первый блок сепарации капельной влаги (поз.1) расположен горизонтально, а два других - вертикально. Первый вертикальный блок (поз.2) является теплообменником, где происходят вымораживание растворенной в газе влаги и отделение конденсата. Последний блок (поз.3) кроме теплообменника включает вихревые охладители (поз.4), осевую трубу (поз.5), через которую сверху отводится пропан, полость накопления жидких продуктов (поз.6), отводы для слива пропана и кислых компонентов (поз.7, поз.8), сборники конденсата (поз.9), пропана (поз. 10) и кислых продуктов (поз.11). Товарный газ из установки отводится через первый горизонтальный блок (поз.12).

Работает установка следующим образом.

Влажный исходный многокомпонентный сырьевой газ поступает в горизонтальный теплообменник 1, где за счет холода обратного потока происходит отделение капельной влаги и конденсата, включая меркаптаны. Далее в вертикальном блоке 2 на трубках теплообменника вымораживается влага, растворенная в газе, и отделяется широкая фракция легких углеводородов (ШФЛУ). В последнем блоке исходный газ дополнительно охлаждается в теплообменнике и поступает на вихревые охладители газа 4, где происходит сжижение пропана, углекислоты и сероводорода, которые накапливаются в полости блока 6 и расслаиваются вследствие разной плотности. Несжиженные компоненты входного потока низкой температуры (метан, этан, азот) отводятся вверх встречно входному потоку, охлаждая его в теплообменнике и в первом блоке, а затем утилизируются как товарный продукт (поз.12).

Жидкий пропан, как более легкий продукт, собирается в верхней части полости блока 6 и отводится из него по вертикальной трубе 5 через отвод 7 в сборник 10, а жидкая углекислота и жидкий сероводород сбрасываются через отвод 8 в сборник криостат 11.

Установка очистки, реализующая заявляемый способ, может иметь любую производительность, не имеет вращающихся механизмов, элементов и блоков, требующих периодической замены, поэтому практически не требует обслуживания. Кроме того, сжиженный сероводород уже не является таким токсичным продуктом (до испарения), каким он является в газообразном состоянии. Поэтому существенно упрощается его складирование и вывоз на производство чистой серы или кислоты.

Так, установка по очистке нефтяного газа с содержанием сероводорода и меркаптанов до 24%, производительностью по входному газу до 40000 нм3/ч включает три блока, каждый из которых имеет размеры: длина 4,8 м, а диаметр 1,2 мм и занимает площадь с накопителями всего 30 м2.

Такой модульный комплекс позволяет в сутки перерабатывать до 1 млн. нм3 сернистого газа без применения адсорбентов и дополнительных энергозатрат. Такие модули имеют существенно меньшие капитальные и эксплуатационные затраты, чем существующие установки очистки газа от сероводорода, эксплуатируемые в Астрахани и Оренбурге.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА СЖИЖЕНИЯ И КОМПОНЕНТНОГО РАЗДЕЛЕНИЯ ГАЗОВОГО ПОТОКА | 1996 |

|

RU2103623C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1997 |

|

RU2126938C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2151865C1 |

| АППАРАТ СЖИЖЕНИЯ ГАЗА | 2001 |

|

RU2193740C1 |

| БЛОК СЖИЖЕНИЯ ГАЗА | 1996 |

|

RU2104449C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275562C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| УСТАНОВКА СЖИЖЕНИЯ | 1996 |

|

RU2103620C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

Способ выделения кислых компонентов из природного и попутного нефтяного газа включает предварительное отделение влаги и конденсата. Поток сырьевого газа избыточного давления охлаждают с расширением в вихревых охладителях до температуры минус 58oC. Получаемые жидкие продукты расслаивают в поле силы тяжести и отделяют. Использование изобретения позволит упростить технологию выделения кислых компонентов, снизить капитальные и эксплуатационные затраты, обеспечить получение товарного газа. 1 ил.

Способ выделения кислых компонентов из природного и попутного нефтяного газа, включающий предварительное отделение влаги и конденсата, отличающийся тем, что поток сырьевого газа избыточного давления охлаждают с расширением в вихревых охладителях до температуры минус 58oC, а получаемые жидкие продукты расслаивают в поле силы тяжести и отделяют.

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗА | 1992 |

|

RU2007209C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЖИЖЕННЫХ УГЛЕВОДОРОДОВ ИЗ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2168683C2 |

| RU 1090239 C1, 20.09.1997 | |||

| Способ очистки природного газа от кислых компонентов | 1984 |

|

SU1366821A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ЦЕМЕНТНЫХ РАСТВОРОВ ИЗ РАЗЛИЧНЫХ ТАМПОНАЖНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2153060C1 |

| ВЫСОКОВОЛЬТНЫЙ ГАЗОВЫЙ ВЫКЛЮЧАТЕЛЬ | 2009 |

|

RU2443036C2 |

Авторы

Даты

2003-11-20—Публикация

2001-10-19—Подача