Изобретение относится к криогенной технике, в частности к газовой промышленности, и может быть использовано для экономичного и производительного сжижения любых газов.

Известны установки сжижения природного газа, конструктивные и технологические особенности которых обобщены в монографии "Энциклопедия газовой промышленности", МАО, "ТВАНТ", 4 изд., 1994г., стр.452-461.

Недостатком таких разработок является их сложность, дороговизна и большие эксплуатационные затраты, что делает такие комплексы малопривлекательными из-за большого срока окупаемости вложений.

Известны также установки сжижения природного газа на основе использования вихревых охладителей в качестве генераторов холода (Патент 2044973) и установки компонентного разделения газового потока путем последовательного и ступенчатого его расширения в вихревых охладителях (Патент 2103623).

Недостатком этих конструкций является нестабильность их работы вследствие влияния изменений компонентного состава входящего газа, относительно небольшой коэффициент сжижения (до 15%) и необходимость подачи на вход потока газа давлением более 4,0 МПа.

Так, в наиболее близком по технической сущности изобретении под названием "Установка сжижения" (Патент 2103620) с целью увеличения коэффициента сжижения вводится независимое расширение каждого из двух разделяемых потоков вихревого охладителя в своем свободном объеме. При этом жидкая составляющая из охладителя отводится вниз в изолированный объем и далее выводится из установки, а газовый поток низкого давления из охладителя расширяется непосредственно в объеме межтрубной полости теплообменника, охлаждая входящий поток газа высокого давления.

Недостатком такой установки является малая эффективность теплообмена потока газа низкого давления, выходящего из вихревого охладителя, с встречно движущимся внутри трубок потоком газа высокого давления. Следствием такого конструктивного решения является необходимость подачи на вход установки, например, потока природного газа давлением не менее 4,0 МПа, в то время как на газораспределительных станциях в зонах большого газопотребления давление составляет 2,5-3,0 МПа. Максимальное достигаемое значение коэффициента сжижения, полученное на данной установке, не превышает 18% в зимнее время. Кроме того, существенное влияние на эффективность работы таких установок оказывают внешние теплопритоки, особенно в летнее время, когда значение коэффициента сжижения снижается на 3-4% даже при использовании весьма эффективной теплоизоляции и наличии защитного теплоизолированного кожуха.

Целью данного изобретения является увеличение коэффициента сжижения при одновременном снижении начального давления газа и обеспечение стабильной работы аппарата в любое время года.

Указанная цель достигается тем, что все отводы жидкого продукта вихревых охладителей размещены в межтрубной полости витого теплообменника, а все отводы переохлажденного потока газа вихревых охладителей соединены в коллектор, проходящий по оси витого теплообменника до входа газа в аппарат, при этом патрубок выхода жидкого продукта из аппарата соединен с осевой трубой теплообменника, в верхней части которой выполнена перфорация, расположенная ниже уровня выхода переохлажденного газа охладителей.

Обоснуем, каким образом указанная совокупность отличительных признаков обеспечивает достижение поставленной цели.

1. Размещение отводов жидкости из вихревых охладителей в межтрубной зоне низкого давления теплообменника позволяет

- производить выхлоп жидкости в большой свободный объем между трубками теплообменника, способствуя тем самым понижению температуры жидкости и интенсификации теплообмена;

- накапливать жидкий продукт непосредственно в теплообменнике, что обеспечивает стабильность процесса сжижения при более низких входных давлениях газа;

- существенно повысить эффективность сжижения входного потока, вследствие того, что значение коэффициента теплообмена между жидкостью, омывающей наружную поверхность трубок, и потоком газа высокого давления, проходящего внутри трубок, возрастает более чем на два порядка по сравнению с теплообменом между потоками газа высокого и низкого давлений (типа "газ-газ"), характерный для противопоставляемой конструкции.

2. Коллектирование переохлажденного потока газа с отводом его по оси трубы теплообменника, по которой одновременно встречно отводится жидкий продукт из аппарата, обеспечивает не только быстрый выход установки на режим, но и дополнительное охлаждение жидкости, что способствует увеличению доли метана в получаемом жидком продукте.

3. Наличие в осевой трубе теплообменника перфорации, расположенной ниже уровня выхода переохлажденного газа из вихревых охладителей, гарантирует слив кондиционного продукта и позволяет определять наиболее низкое начальное давление, при котором процесс сжижения рентабельный.

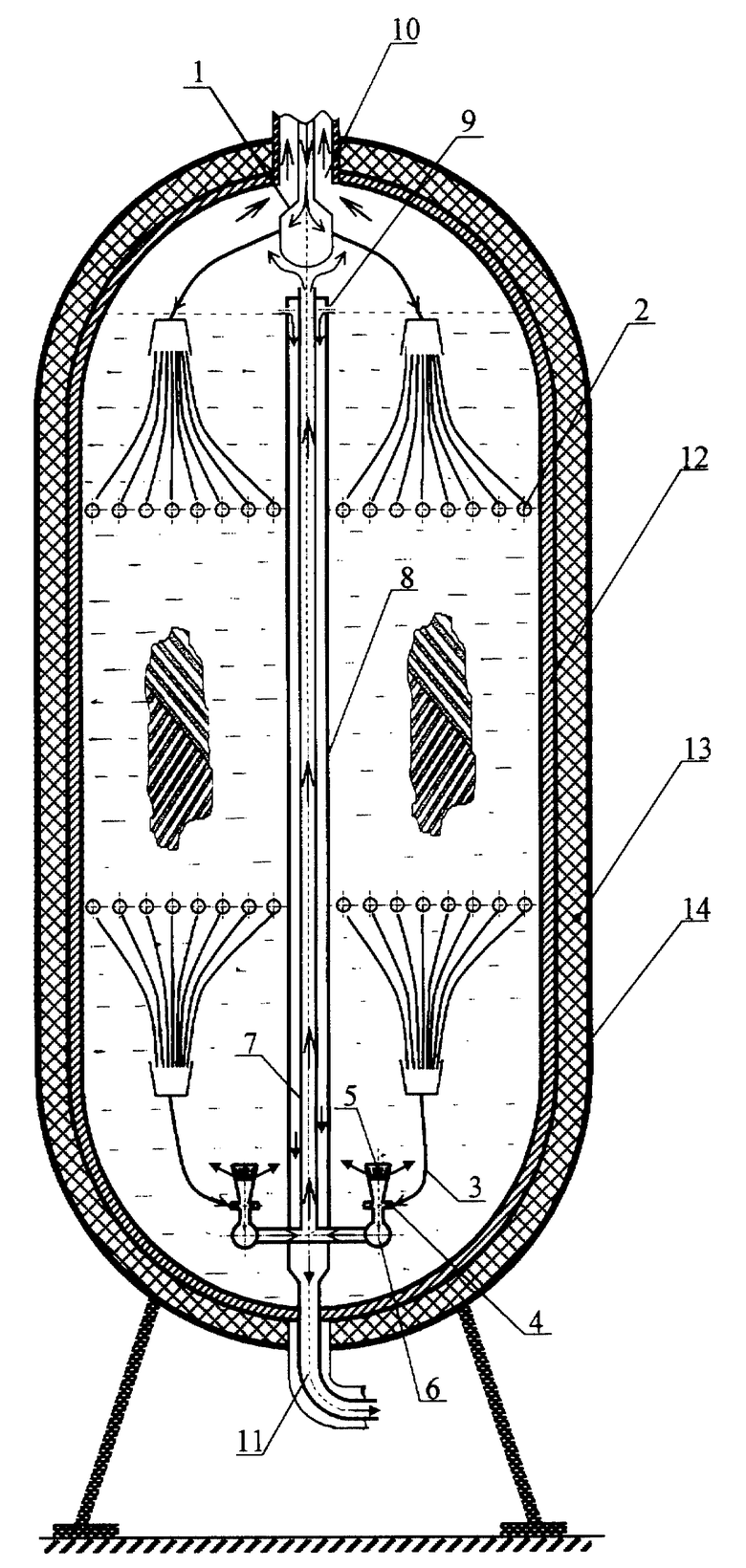

Изобретение поясняется схемой аппарата, который представлен на чертеже.

Лучший, по нашему мнению, вариант конструкции аппарата составлен из следующих элементов: 1 - труба подвода газа с коллектором раздачи газа в трубки теплообменника, 2 - витой трубчатый теплообменник с коллекторами, 3 - трубки подвода газа к вихревым охладителям от коллекторов, 4 - вихревые охладители газа, 5 - отвод жидкости из охладителя, 6 - отвод переохлажденного потока газа из охладителя в коллектор, 7 - коллектор сбора газа из охладителей с вертикальным стояком (отводом), 8 - осевая труба теплообменника с перфорацией 9 для слива жидкого продукта, 10 - труба выхода холодного газа из аппарата, 11 - отвод жидкого продукта в теплоизоляционном чехле, 12 - силовой корпус, 13 - теплоизоляция, 14 - защитный кожух аппарата.

Работает аппарат сжижения следующим образом.

Входящий поток газа поз.1 дробится в коллекторах на мелкие порции, которые образуют трубки теплообменника поз.2, спирально навитые вокруг осевой трубы поз.8.

На другом конце теплообменника поз.2 потоки газа из трубок вновь коллектируются и по отводам поз.3 поступают к вихревым охладителям поз.4. За счет эффекта быстрого центробежного расширения потока (работы расширения) происходит уменьшение внутренней энергии, что приводит к охлаждению газа и конденсации части входного потока. При этом сжиженная часть газа выходит из охладителя через отвод поз. 3 и накапливается в межтрубной полости теплообменника. Переохлажденный поток газа выходит из охладителя через отвод поз.6 в кольцевой коллектор и далее по вертикальному стояку поз.7 поднимается вверх. Жидкий продукт накапливается в аппарате до уровня расположения отверстий поз. 9 осевой трубы поз.8. Через эти отверстия жидкий продукт по трубе поз.8 опускается встречно движущемуся вверх переохлажденному газу, дополнительно охлаждается и выводится в накопитель по отводу 11.

Холодный газ из стояка поз.7 смешивается с паром, образующимся вследствие испарения жидкого продукта, нагреваемого входным потоком газа, выводится из аппарата по трубе поз.10 и утилизируется.

Предлагаемый аппарат имеет следующие конструктивные особенности.

Силовой корпус аппарата поз.12 рассчитан на работу при давлении 6,0 МПа, снабжен эффективной теплоизоляцией поз.13 (пенополиуретан) и закрыт кожухом поз. 14, к которому крепится в трех точках. Между слоями теплоизоляции корпуса и кожуха имеется пространство, которое заполняется воздухом или углекислотой, что гарантирует весьма низкий коэффициент теплопередачи и обеспечивает стабильность работы аппарата при высокой окружающей температуре.

Предлагаемая конструктивная схема аппарата с накоплением жидкого продукта, который эффективно охлаждает входной поток, обеспечивает быстрый выход на рабочий режим и устойчивую работу при изменениях входного давления на газораспределительных станциях (ГРС).

Предложенная конструкция аппарата производительностью 25000 нм3/ч, диаметром силового корпуса 800 мм с 14 вихревыми охладителями была изготовлена и испытана на ГРС магистрального газопровода Бухара-Урал.

Установка, включающая кроме аппарата еще и теплообменник предварительного охлаждения, образует законченный комплекс сжижения, который отличают следующие особенности.

1. Аппарат устойчиво работает при начальном давлении газа 1,8 МПа, обеспечивая получение жидкого продукта с содержанием метана до 68% (в исходном газе его объемное содержание составляет 92%).

2. Время выхода установки на рабочий режим при входном давлении 3,2 МПа составляет всего 20 мин, а при останове на 12 ч повторное включение на том же режиме обеспечивает выход на устойчивый режим работы через 8 мин.

3. Коэффициент сжижения в летнее время составляет 26% при входном давлении 3,5 МПа, а себестоимость 1 т получаемого моторного топлива с содержанием метана более 86% превышает стоимость исходного газа всего на 23%, т.е. стоимость 1 л самого экологически чистого моторного топлива становится ниже стоимости 1 л воды.

Учитывая сложившиеся на текущий момент цены на энергоносители, непрерывная работа предложенного аппарата в составе установки сжижения в течение трех месяцев позволяет за счет реализации продукции окупить все капитальные затраты не только на установку сжижения, но и на создание необходимой инфраструктуры потребления жидкого метана, включающей два криостата объемом 25 м3 и криогенный перевозчик объемом 16 м, а также эксплуатационные затраты всего комплекса.

Наличие большой сети ГРС в России, а также разведанных запасов природного газа позволяют с помощью предлагаемой экономичной технологии сжижения перевести на новый экологически более чистый и дешевый энергоноситель всю энергетику и весь транспорт от ракеты до трактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА СЖИЖЕНИЯ | 1996 |

|

RU2103620C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2151865C1 |

| БЛОК СЖИЖЕНИЯ ГАЗА | 1996 |

|

RU2104449C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ | 1997 |

|

RU2126938C1 |

| УСТАНОВКА СЖИЖЕНИЯ И КОМПОНЕНТНОГО РАЗДЕЛЕНИЯ ГАЗОВОГО ПОТОКА | 1996 |

|

RU2103623C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КИСЛЫХ КОМПОНЕНТОВ ИЗ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2001 |

|

RU2216698C2 |

| МОДУЛЬНЫЙ КОМПЛЕКС ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 1997 |

|

RU2134853C1 |

| УСТАНОВКА ДЛЯ ЗАМОРАЖИВАНИЯ ГРУНТА | 1996 |

|

RU2109878C1 |

| КОТЕЛЬНАЯ, РАБОТАЮЩАЯ НА СЖИЖЕННОМ ПРИРОДНОМ ГАЗЕ | 1998 |

|

RU2161754C2 |

| Комбинированный аппарат для охлаждения газа | 2019 |

|

RU2703050C1 |

Аппарат сжижения газа включает витой трубчатый теплообменник и вихревые охладители. Отводы жидкого продукта вихревых охладителей размещены в межтрубной области теплообменника. Отводы переохлажденного потока газа из вихревых охладителей собраны в коллектор. Коллектор проходит по оси витого теплообменника до входа сжижаемого газа в аппарат. Патрубок отвода жидкого продукта из аппарата соединен с осевой трубой теплообменника. В верхней части трубы выполнена перфорация, расположенная ниже уровня выхода переохлаждения газа. Использование изобретения позволит увеличить коэффициент сжижения при одновременном снижении начального давления газа и обеспечить стабильную работу аппарата в любое время года. 1 ил.

Аппарат сжижения газа, включающий витой трубчатый теплообменник и связанные с ним вихревые охладители, диаметрально противоположные отводы потоков которых соединены с разными объемами, отличающийся тем, что отводы жидкого продукта вихревых охладителей размещены в межтрубной полости теплообменника, а отводы переохлажденного потока газа из вихревых охладителей собраны в коллектор, проходящий по оси витого теплообменника до входа сжижаемого газа в аппарат, при этом патрубок отвода жидкого продукта из аппарата соединен с осевой трубой теплообменника, в верхней части которой выполнена перфорация, расположенная ниже уровня выхода переохлажденного газа.

| УСТАНОВКА СЖИЖЕНИЯ | 1996 |

|

RU2103620C1 |

| УСТАНОВКА СЖИЖЕНИЯ И КОМПОНЕНТНОГО РАЗДЕЛЕНИЯ ГАЗОВОГО ПОТОКА | 1996 |

|

RU2103623C1 |

| БЛОК СЖИЖЕНИЯ ГАЗА | 1996 |

|

RU2104449C1 |

| US 3775988 А, 04.12.1973 | |||

| Самоуравновешивающийся кондуктометрический трансформаторный мост | 1982 |

|

SU1084686A1 |

Авторы

Даты

2002-11-27—Публикация

2001-07-24—Подача