Изобретение относится к области медицины и медико-биологических материалов, предназначенных для лечения костных повреждений и заболеваний, сопровождающихся разрушением кости с образованием дефектов и может быть применено в травматологии, ортопедии, челюстно-лицевой хирургии.

Известен ряд пористых материалов для применения в качестве костных имплантатов на основе силикоалюмофосфатной стеклокерамики и способы их получения (частные аналоги).

Например, по патенту Японии 62-148336 (Маримото Сигэки), кл. C 03 C 3/062, 1987, предлагаются исходные стекла составов, мас.%: SiO2 = 10-40, P2O5 = 5-30, Al2O3 = 3-20, B2O3 = 20-45, Na2O = 5-15, а в патенте Японии 63-188191 (Аве Иосихиро, Хосоно Хидео), кл. C 03 C 3/08, 1990, - стекла составов (мас. %): CaO = 15-40, P2O5 = 35-65, TIO2 = 15-35, Na2O = 0,6-5, которые после отливки в заготовки подвергают термообработке для фазового разделения на растворимую и нерастворимую фазу, затем "вытравливают" при pH раствора 2-7 растворимую фазу и получают пористую заготовку. Последние операции способа состоят в том, что в пористом стекломатериале вновь выделяют кристаллические фазы, подвергая их повторной термообработке по разработанному режиму.

Полученные пористые имплантаты (частные аналоги) выполнены в виде пластин, так как формообразование по этим способам затруднено и имплантат сложной формы получить нельзя. Они также обладают незначительной объемной пористостью (примерно 20%), а радиус полученных пор соответствует размерам удаленной фазы - ликванта (1-3 мкм). Эти материалы не отвечают одному из важнейших требований остеоинтеграции имплантата: оптимально открытой пористости ≤40% объема при радиусе открытых пор 50-100 мкм, которая бы позволяла врастать в имплантат новообразуемой костной ткани при ее регенерации. Хотя известно, что сама структура костного материала различна, структура поверхностного кортикального слоя материала низкопориста (60% объема, радиус пор 0,66-0,80 мкм), а внутренние слои (спонгиозной кости) (18% объема), обращенные к гаверсовым каналам и костному мозгу, широкопористы с радиусом пор, микроканалов ≈80oC110 мкм.

Известны также пористые имплантируемые материалы в стеклокристаллической системе CaO-P2O5-Al2O3 и способ их получения спеканием с использованием кальциевых солей. Так, Pernot K., Kadom R.//Impeant, Mat. in Biojunc. Int. Conf. Biomat. Amsterdam, 1988, v. 8, p. 387-392, предлагают к измельченному стеклу состава (мол.%) 22CaO8Al2O370P2O5 с радиусом частиц ≤ 50 мкм добавлять в качестве порообразователя - порофора CaCO3 в соотношении 95:5 (стекло: порофор), перемешивать и спрессовывать в заготовки изделий. Затем заготовки подвергать нагреванию, в результате которого выделяющийся CO2 - продукт термолиза удаляется, а в объеме материала образуются поры. Далее материал подвергают кристаллизации для выделения фаз в нужном соотношении стекло - матрица - кристаллическая фаза. Предлагается также в качестве порофора к стеклам в системе CaO-P2O5-Al2O3 добавление 20-30 мас.% CaHPO4 (Lihua L., Yuwbi S. //Bioactive glass-ceramics for prostetic applications / XV. Inter. Congr. on Ilass. - L. - 1989, p. 108-114).

Прессование влажной (10-20 мас. % H2O) смеси порошков стекла и CaHPO4 получают заготовки изделий, термообрабатывают их. Полученный спеченный материал при открытой пористости (радиус пор не сообщен) ≈30oC40% предлагают для использования в качестве костных имплантатов.

Однако в кристаллических фазах приведенных выше материалов (частных аналогов) преобладают несовмещаемые с костными биоминералами AlPO4 (с прочной кристобаллитовой структурой), CaP2O7 (присутствие пирофосфата Ca свидетельствует о патологическом состоянии костной и хрящевой ткани, далеко зашедших воспалительных процессах).

Кроме того, применение в качестве порофоров CaCO3 и CaHPO4 предопределяет совпадение температурных интервалов наиболее интенсивно протекающих реакций газообразования за счет термолиза солей, кристаллизации и спекания (все процессы при 700-900oC), что приводит к неравномерной усадке спекаемой заготовки, трещинам, короблению, образованию внутренних несплошностей, дефектов поверхности, в конечном счете низкой механической прочности пористого изделия.

Проблему получения пористых стеклокристаллических имплантатов с гладкой поверхностью и приемлемыми прочностными характеристиками отчасти решает патент Японии 61-158841, кл. C 03 C 11/00 (Кабаями Сагэеси), 1986, предлагающий стекло состава, мас.%: SiO2 = 34,0; P2O5 = 16,2; CaO = 44,7; MgO = 4,6; CaF2 = 0,5 и способ получения из него имплантата спеканием по порошковой технологии. Для получения заготовки нужной формы прессованием, экструзией и создания пористости в порошок стекла вводят диспергированные органические вещества (полиэтилен, нафталин). Отформованное изделие подвергается нагреванию по специальному режиму, в ходе которого выжигаются органические вещества, образуются поры, в ходе дальнейшего нагревания изделие спекается и приобретает необходимую прочность. При этом проходят и процессы кристаллизации, выделения заданных кристаллических фаз.

Однако указанный стеклокристаллический материал разрабатывался только для стоматологических имплантируемых протезов и, хотя интервал прочностных характеристик и пористости не сообщается, это назначение материала определило присутствие (дополнительно к кальциевофосфатным кристаллическим фазам) несовместимых с биоминералами кости волластонит Ca3(Si3O9) и диопсид CaMg(Si2O6), которые обеспечивают длительный срок (годы) работы материала в контакте со средами организма без утраты прочности, но затрудняют процессы регенерации кости. Указанные материалы не предназначаются для имплантатов.

Целью изобретения является заполнение костного дефекта с сохранением остеорепаративных процессов и функциональной нагрузки на сегмент за счет регулируемой пористости и прочностных особенностей имплантата.

Поставленная цель достигается тем, что:

1. В костный имплантат, содержащий SiO2, P2O5, CaO, MgO, CaF2, предлагается ввести Al2O3 и ZnO в следующих концентрационных соотношениях, мас.%:

SiO2 - 37,2 - 39,3

P2O5 - 12,9 - 15,5

CaO - 34,0 - 18,8

MgO - 3,0 - 12,5

CaF2 - 0,05 - 0,6

Al2O3 - 6,2 - 9,6

ZnO - 6,65 - 3,7

2. Для получения костного имплантата, имитирующего либо кортикальный, либо спонгиозный, либо совмещаемые слои кости, приготовляют форм-массы следующих составов, мас.%:

2.1 Кортикальный слой:

Дисперсный биоситалл по п.1 - 67-71

Парафин - 15 - 12

н-Октан - 18 - 17

2.2. Спонгиозный слой:

Дисперсный биоситалл - 61-50

Глицерин - 25-32

Флакарбин - 14-18

Сукцинаты, оксалаты железа и марганца - 0,1 - 0,2% сверх 100%

2.3. Совмещаемый слой формируют, соединяя заготовки по п.2.1 и п.2.2, выжигают из нее органические вещества, а затем спекают по заданному режиму.

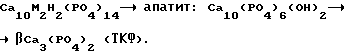

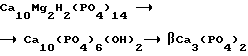

Таким образом, сравнительный анализ доступных литературных и патентных источников и выявленных частных аналогов и принятого за прототип ввиду наибольшей близости сущности заявляемого решения патента Японии 61-158841, кл. C 03 C 11/00 (Кабаяси Сагэеси), 1986, позволяет сделать вывод о том, что неизвестен состав алюмосиликофосфатного стекломатериала, позволяющего на его основе получить костный пористый имплантат с регулируемой пористостью и диапазоном остеосовместимых кристаллических фаз Mg-витлокит:

Отличительные особенности предлагаемых решений

1. В предлагаемом составе биоситалла иное соотношение основных оксидов - стеклователей SiO2/P2O5, дополнительное введение Al2O3, ZnO изменяет важнейшее соотношение PO/P2O5/Al2O3, вариация в указанном диапазоне концентраций CaO/MgO и CaF2 позволяет в отличие от известных решений получить в одной системе диапазон кристаллических фаз от  и тем самым создать предпосылки для биодеградации имплатата без нарушения остеорепаративных процессов.

и тем самым создать предпосылки для биодеградации имплатата без нарушения остеорепаративных процессов.

2. В предлагаемом решении - получении имплантатов одного состава, но имитирующих различные слои кости достигается оптимальный уровень прочностных характеристик имплантата при заданной величине пористости, особенно в случае совмещенных слоев.

Так, для слоев, имитирующих кортикальный слой кости (объемная пористость 20-40%, радиус пор 2,5oC10 мкм), прочностные характеристики составляют для биоситалла с гидроксилапатитовой фазой σсж. = 125-130 Кг/см2, σизг. = 42-45 МПа, для биоситалла с трикальциевофосфатной фазой σсж. = 250-280 Кг/см2, σизг. = 110-120 МПа. Занимая основной объем имплантата, эти слои определяют удобство имплантирования и возможность прочной фиксации имплантатом участка костной ткани, в то время как широкопористые слои, имитирующие структуру спонгиозных участков, при общей пористости 40-65% и радиусами пор каналов = 50oC100 мкм, имеют невысокие механические характеристики σсж. = 4,2-5 Кг/см2, σизг. = 1,2-1,5 МПа. Размеры и форма имплантата, как и размеры (толщина) слоев, могут варьировать при одном и том же составе импалантата в зависимости от требований функциональной нагрузки на сегмент.

Примеры применения костных имплантатов предлагаемого состава в эксперименте и клинике

Пример 1. Замещение искусственного дефекта метадиафиза большеберцовой кости кролика (в эксперименте).

Сформированный долотом костный дефект в матадиафизе большеберцовой кости кролика размером 0,6 х 1,8 см замещен аналогичного размера имплантатом состава, мас. %: SiO2 - 39,3, P2O5 - 15,5, Al2O3 - 9,57, CaO - 18,78, MgО - 12,48, ZnO - 3,79, CaF - 0,61 с монофазой β -Ca3(PO4)2, общая пористость 42-45%.

Заживление первичное.

Животное выведено из опыта через 3,5 мес. Макроскопически - полная интеграция в кость с восстановлением костной структуры вокруг имплантата. Микроскопически: активный остеогенез со стороны, прилегающей к имплантату костной ткани.

Пример 2. Замещение дефекта пяточной кости.

Больной Х., 12 лет. Диагноз: костная киста левой пяточной кости. Операция 22.08.95 г. - частичная резекция пяточной кости с замещением дефекта костным имплантатом (с монофазой Ca10(PO4)4(OH)2, состав, мас.%: SiO2 - 37,94, P2O5 - 13,14, Al2O3 - 6,29, CaO - 34,55, MgO - 3,08, ZnO - 4,95, CaF2 - 0,05, общая пористость 43-50%). Заживление первичное. При контрольном осмотре через 2 мес полное восстановление функции сегмента, рентгенологически явлений резорбции костной ткани в области имплантата не отмечено. Через 6 мес после операции осложнений не выявлено, пациент здоров.

Технико-экономические преимущества предлагаемого решения

Предлагаемый имплантат отвечает функциональным требованиям назначения костных имплантатов и удобства его имплантирования. Новое сочетание (совокупность) свойств (качественно иное по сравнению с известными решениями) обеспечено у предлагаемого решения:

содержанием в материале только остеосовместимых с костной тканью компонентов, в т.ч. и изоморфных биоминералам кости кальциевофосфатных кристаллических фаз биоситалла;

пористостью, имитирующей структурные особенности различных слоев кости (кортикальный, спонгиозный).

Препараты, вещества, используемые в предлагаемом составе имплантата, не являются токсичными, разрешены к применению в медицине как материалы (парафин, глицерин) либо как лекарственные средства (флакарбин).

Применение имплантата для замещения костных дефектов в клинической практике повышает эффективность лечения за счет полного функционального восстановления поврежденного сегмента и отсутствия необходимости в повторных операциях для удаления имплантата.

Изобретение относится к области медицины и медико-биологических материалов и может быть использовано в травматологии, ортопедии, челюстно-лицевой хирургии и т.д. для лечения костных повреждений и заболеваний, сопровождающихся разрушением костной ткани с образованием дефектов. Заполнение костного дефекта с сохранением остеорепаративных процессов и функциональной нагрузки на сегмент за счет регулируемой пористости и прочностных особенностей имплантата. Костный имплантат состоит из биоситалла следующего состава, мас. %: SiO2 = 37,2-39,3, P2O5 = 12,9-15,5, CaO = 34,0-18,8, MgO = 3,0-12,5, CaF2 = 0,05-0,06, Al2O3 = 6,2-9,6, ZnO = 6,65-3,7. Костный имплантат имитирует кортикальный, спонгиозный или совмещенные слои кости, для чего приготавливают форм-массы следующего состава, мас.%: кортикальный слой: биоситалл = 67-71, парафин = 15-12, н-октан = 18-17, спонгиозный слой: биоситалл = 50-61, глицерин = 25-32, флакарбин = 14-18, сукцинаты, оксалаты железа, марганца = 0,1-0,2% сверх 100%. Совмещенный слой получают путем соединения кортикального и спонгиозного слоев и выжигания из них органических веществ, после чего спекают по специальным режимам. 2 с.п. ф-лы.

SiO2 37,2 39,3

P2O5 12,9 15,5

Al2O3 6,2 9,6

CaO 18,8 34,0

MgO 3,0 12,5

ZnO 3,7 6,65

CaF2 0,05 0,6

2. Способ получения костного имплантата, включающий варку биоситалла, отличающийся тем, что варку биоситалла осуществляют при содержании в нем следующих компонентов состава, мас.

SiO2 37,2 39,3

P2O5 12,9 15,5

Al2O3 6,2 9,6

CaO 18,8 34,0

MgO 3,0 12,5

ZnO 3,7 6,65

CaF2 0,05 0,6

полученный после варки гранулированный биоситалл подвергают термообработке в течение 5 ч в режиме ступенчатого подъема температуры до 860oС, затем подвергают помолу с использованием фракций дисперсностью 10 - 50 мкм и готовят две форммассы следующих составов, мас.

для кортикального слоя костного имплантата

Дисперсный биоситалл 67 71

Парафин 12 15

н-Октан 17 18

для спонгиозного слоя костного имплантата

Дисперсный биоситалл 50 61

Глицерин 25 32

Флакарбин 14 18

Сукцинаты, оксалаты железа и марганца 0,1 0,2 сверх 100

которые при формировании плотно соединяют в заготовку требуемой формы, после чего выжигают из нее органические вещества с последующим спеканием при температуре 950oС в течение 15 мин.

| JP, патент, 61-158841, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-02-10—Публикация

1992-04-23—Подача