Изобретение относится к области биоматериаловедения, технологии синтеза стеклокристаллических материалов, технологии изготовления изделий медицинского назначения, имплантируемых в костную ткань при заполнении ее дефектов.

Технологический аспект проблемы состоит в том, что для пористых микроимплантатов в виде микрогранул, позволяющих расширить возможные области использования этих материалов в медицине, например, при лечении микродефектов костной ткани в узких пародонтальных полостях, клиновидных дефектах и т.д., не существует простой и экономичной технологии получения их из материалов, содержащих кальциевые фосфаты и полностью удовлетворяющих требованиям применения, хранения, стерилизации.

Хотя биоматериалы на основе фосфатов кальция для замещения косной ткани известны с 20 гг. нашего столетия [Albez F.H,//Ann.Surg.,1920, 71, h.321], до сих пор отсутствует оптимальное материаловедческое решение получения наиболее удобных для имплантирования гранулированных пористых микроимплантатов, содержащих фосфат кальция (в частности, гидроксилапатит) с комплексом свойств: остеосовместимости, времени биодеградации (соответствие времени замещения костной тканью), оптимальной пористости и механической прочности, обеспечивающих устойчивость при имплантировании без стерилизации, хранении. Лучшие из известных остеозамещающих материалов, полученных в гранулированной форме ("Речо" фирма "Интерпор", CШF) на основе природных кораллов [Ray D.Y., Linneham S. A. //Natiire, 1974, 247, p.220]. Метод получения включает заготовку морепродукта в экологически благополучном регионе мирового океана, удаление органической матрицы, гидротермальное замещение в растворах фосфата аммония части кораллового скелетного карбоната кальция на гидроксилапатит, сушку, спекание по режиму, сохраняющему текстуру и прочность кораллового экзоскелета: каналы, сквозные поры (с диаметром 150-500 мкм) при общей пористости до 50-70% объема [Ohomiro М., 0hgusci H.//Biometrics, 1991,12,h. 4] . При этом состав материала представлен не стехиометрическим Ca10(PO4)2OH, а дефектным карбонатапатитом с включением Mg-витлокита, то есть рентгеноструктурным аналогом биоминерала костей [Мак-Коннел Д.//В сб. Фосфор в окружающей среде М.: Мир, 1977, с.462].Указанные материалы имеют скорость остеозамещения: слой в 1,5 мм замещается костной тканью от 6 до 24 недель, что связывают с наличием именно остеокондукторных свойств карбонатапатита. Однако материалы фирмы "Интерпор" не доступны для масштабного применения в отечественной практике (например, при лоскутной операции при лечении пародонтоза в сегмент альвеолярного гребня челюстной кости имплантируют 3-5 граммов материала, его стоимость составляет 2-3 млн. руб.).

Радикальные попытки предельно удешевить остеозамещение с помощью стехиометрического ГАПа - Ca10(PO4)2(OH)2, применив его в виде полупродукта биокерамики - мелкокристаллического порошка, не могли достичь цели, так как, подвергаясь гидролизу в водных средах организма, гидроксилапатит физиологически несовместим с клетками костной и соединительной ткани, ведь балансовый pH гидролиза = 12,8 [Альтшуллер З.С. В сб. "Фосфор в окружающей среде". Ю-М: Мир, 1977, с.268]. При изготовлении ГАП-керамических материалов путем термообработки устраняется гидролитическое расщепление связей Ca-O-P в кристалле ГАПа. Однако сохранение структурно-химических свойств ГАПа возможно только до 1100 град C, и ограничение температур реальных процессов 1150-1200 град C предопределяет в способах получения плотных гранулированных форм ГАП-материалов такие способы, как спекание под давлением, в средах аргона, вакууме и т.д. [Shtrief H., Musse P.//Brit.Cer. Res., 1990, 45, p.59].

Плотноспеченные гранулированные "Аллотропат", "Дурапатит" и др. продукты не обладают свойствами остеокондукторов и протекторов, не биодеградируют и потому используются как материалы для контурной пластики с проблематичной эффективностью. Имплантация требует применения мер предосторожности. При малой прочности, чтобы не допустить фрагментирования гранул (во избежание эмболии сосудов микрочастицами, эксплантации материала и т.д.) весь объем материала из аппликатора отбрасывают. Он не подлежит повторной стерилизации.

Получение пористых биодеградирующих кальцийфосфатных спеченных материалов с заявленным стехиометрическим составом Ca10(PO4)2(OH2) на практике не реализовано.

Все промышленные продукты (пористые гранулы "Апокерам", "Остеген") представляют собою либо бифазную смесь ГАП с ТКФ, либо смесь продуктов термолиза ГАПа, более растворимых в водных средах, чем ГАП, деградирующий в клеточно-опосредованных реакциях с клетками костной ткани [De Groot//Proc.10th Europ. Conf. in Biomot. Davos,1993, p.80].

Известны способы получения трещиностойких ГАП, содержащих композиционные материалы. Например [заявка Японии 264007 МКИ C 04 B 35/80. Э.Агиро, И. Мауура, Н.Накамара, N 63-212545, заявл.29.08.88, оп.05.03.90// Кохой Токке, сер.1, 1990, 15, с.331], в ходе которого ГАП смешивают с нитевидными кристаллами карбида кремния, пропитывают растворами Ca(СО3)2, H3PO4, сушат, прокаливают, получают пористое изделие - каркас определенной формы, в конечной стадии пропитываемый расплавом стекла в системе Ca-Al2O3-P2O5.

Все имплантаты, нашедшие применение в медицине, на основе разработанных композитов с применением оксидов ZrO2, TiO2, SiC, BN стекла [Dushtyt P. //Biomtd. Mat. Res., 1987, 21, p.219] представляют собою массивные изделия. Произвольный выбор состава, игнорирование различия в ТКЛР стекла и ГАПа, стабильности расплава, характера взаимодействия, приводящего к получению вторичных кристаллических продуктов, делают получение микроизделий с заданной пористостью невозможным. В то же время достоверно получено [Hulbert S.Y. et al.// J.Ctr.lnst. 1982, 8,4, p. 13], что оптимальный размер пор (150-100 мкм) и расстояние между ними, то есть поверхности имплантата, является одним из основных параметров, влияющих на замещение костной ткани, особенно при статических нагрузках на имплантат.

Известны попытки получения микроимплантатов из биоситаллов, в которых необходимым проявлением остеосовместимости является наличие ГАП-слоя в продуктах поверхностного разрушения. Присутствие в составе этих материалов соединений CaO и P2O5 является [Саркисов Л.Ю., Михайленко Л.Ю., Строганова О. С. //Техника и технология ситаллов, 1994, 1, N 2, с. 5] предпосылкой для проявления этих свойств.

Наиболее близким по технической сущности к достигаемому результату является биоситалл, включающий в себя, мас.%:

SiO2 - 37,2-38,5

P2O5 - 15,5-13,2

Al2O3 - 6,2-6,5

CaO - 33,5-35,0

MgO - 3,1-1,8

ZnO - 4,5-5,0

[(решение ВНИИГПЭ по выдаче патента РФ на изобретение от 27.03.97 по заявке 05028466/14(020049) от 26.02.92), входящий в состав "Композиция для заполнения костных полостей"].

Один из авторов состава биоситалла М-31 является соавтором заявляемого изобретения, что позволяет иметь информацию о свойствах, структурно-химических особенностях получения из исходного композита М-31 биоситалла, обладающего остеосовместимостью и свойствами остеопротектора, имеющего монокристаллическую фазу корбоната ГАПа.

Из данного биоситалла, принятого авторами за прототип, были изготовлены пористые микроимплантаты - гранулы, которые имели также недостаточную прочность, не были устойчивы к режиму термоциклирования.

Кристаллизация в биоситалле-прототипе имеет поверхностный характер и идет от поверхности гранул внутрь, то есть неравномерно по объему.

Минимальная доля монокристаллической фазы не превышала в стеклокристаллическом материале 30 объемных% и не могла быть увеличена за счет изменения дисперсности порошка стекла. Это не позволяло изменять интервал времени биодеградации (в сторону увеличения) таких имплантатов, что также не допускало повысить эффективность применения материала на длительный срок остеозамещения.

Цель изобретения - увеличение механической прочности, устойчивости к режиму термоциклирования и синхронизации процессов разрушения и остеозамещения костной тканью пористых микроимплантатов в виде гранул, полученных по предлагаемому способу изготовления из заявляемого остеопластического стеклокристаллического композиционного материала.

Поставленная цель достигается тем, что остеопластический стеклокристаллический композиционный материал для изготовления пористых микроимплантатов в виде гранул, содержащих SiO2; P2O5; Al2O3; CaO; MgO; ZnO, дополнительно содержит гидроксилапатит (ГАП) при следующем соотношении компонентов, мас. %:

SiO2 - 26,0-33,4

P2O5 - 10,5-13,5

Al2O3 - 4,3-5,5

CaO - 23,6-30,4

MgO - 2,1-2,7

ZnO - 3,5-4,5

Гидроксилапатит (ГАП) - 10,00-30,00

и может быть получен способом, включающим смешивание тонкодисперсных порошков стекла и ГАП в соотношениях согласно заявляемому составу, приготовление пластической массы, изготовление гранулята, удаление связующих веществ, спекание гранул и ситаллизации.

Из доступной патентной и научной литературы авторам неизвестны композиционные остеопластические стеклокристаллические материалы указанного состава для изготовления пористых микроимплантатов в виде гранул. Предложенный композиционный материал благодаря достигнутым структурно- химическим свойствам обеспечивает высокие эксплуатационные свойства остеозамещающих микроимплантатов в виде гранул и позволяет утверждать, что заявляемое техническое решение соответствует требованиям критериев "новизна" и "существенные отличия".

В доступной нам литературе не приведены сведения о применении в качестве эффективного нуклеатора объемной кристаллизации в процессе получения стеклокристаллического материала - ГАП, а для инициирования процесса в фосфатной фазе - ликванте исходного биостекла, содержащей в латентном виде зародыши ГАПа.

Синтез предлагаемого остеопластического стеклокристаллического композиционного материала осуществлялся следующим образом:

1. Проводился синтез стекла состава, мас.%:

SiO2 - 26,0-33,4

P2O5 - 10,5-13,5

Al2O3 - 4,3-5,5

CaO - 23,6-30,4

MgO - 2,1-2,7

ZnO - 3,5-4,5

в печи с обогревом при t=1450 град C в течение 3 часов. Шихтные материалы и реактивы применялись марок "чда" и "кч" с ограничением содержания тяжелых элементов в пределах 10-3...10-4%.

Готовая стекломасса вырабатывалась отливкой на холодную воду с ориентированием соотношения фазы-ликванта и матрицы. Затем стекло высушивалось при t= 90. . . 100 град C и измельчалось в фарфоровой мельнице сухим помолом с уралитовыми телами. Молотое стекло проходило ситовое рассеяние для получения порошка с размером частиц менее 60 мкм.

Исходный ГАП - мелкокристаллический промышленный продукт со стеклометрической формулой (Ca10(PO4)6(OH)2 с размерами кристаллов 1...3 мкм (по ТУ 118- 095-56-91 производства АО "Каскор") содержал примесей тяжелых элементов менее 10-4%.

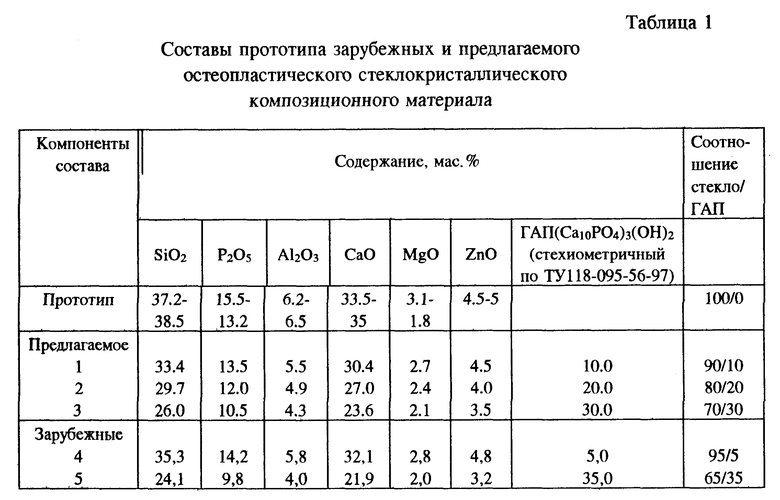

Содержание предлагаемых исходных компонентов нового остеопластического стеклокристаллического материала представлены в табл. 1 (табл. 1-4 см. в конце описания).

2. Способ получения композиционного материала в виде пористых микрогранул из стеклокристаллических компонентов включает следующие стадии.

1) Взвешивание необходимых количеств порошков стекла и ГАП согласно заявляемому составу (табл. 1) и их смешивание.

2) Овлажнение смеси порошков раствором пластифицирующего вещества.

3) Протирание полученной массы через сито с отверстиями 1500 мкм или в специальных протирочных машинах - грануляторах.

4) Высушивание гранул-заготовок.

5) Гранулы-заготовки спекаются в муфельной печи по специальному режиму, совмещающему спекание и ситаллизацию.

6) Охлаждение вместе с выключенным муфелем.

Состав стеклокомпозита и режимы ситаллизации подобраны таким образом, чтобы композиционный материал имел мелкокристаллическую структуру, равномерно закристаллизованную во всем объеме. Равномерное развитие центров кристаллизации по всему объему предопределено тщательным перемешиванием тонкодисперсных порошков стекла и ГАПа, то есть созданием условий, где кристаллы ГАПа (даллита) из объема фазы-ликвата стекла растут на многочисленных поверхностях зародышей кристаллизации (затравок кристаллизации), в качестве которых и выступает не исходный порошкообразный синтетический ГАП, а даллит, который в процессе термообработки, совмещенной с термолизом углеродсодержащих порофора-пластификатора, получается по реакциям обмена и замещения части PO4 группы в решетке Ca10(PO4)6(OH)2 на Ca3, что является приоритетной новизной способа. Выделившаяся кристаллическая фаза, R-графически идентифицированная как карбонат ГАП (даллит), придает композиту повышенные эксплуатационные характеристики. Ячеистая структура гранул закреплена стеклофазой, играющей на стадии спекания роль стабилизирующей структуры.

Процесс кристаллизации - выделения монофазы ГАПа (даллита) совмещен по температурно-временному режиму с режимами спекания и оплавления гранул. Кристаллические границы интегрируются в стеклофазе в условиях заявляемого способа. Единственная кристаллическая фаза, соответствующая 60 об.% по сравнению с 30 об.% прототипа исключает вторичную кристаллизацию из стекла.

Заявляемым способом получены изделия (в нашем случае пористые микрогранулы) из нового по составу стеклокристаллического композиционного материала с новыми ценными свойствами, превосходящими свойства исходных материалов.

По предлагаемому способу изготовлены пористые гранулы наиболее удобных для имплантации размеров диаметром 100... 1500 мкм, с необходимым, не остеклованным, а частично глазурованным состоянием поверхности, с открытой пористостью, диаметром пор 100. . . 120 мкм для инфильтрации костной ткани [Huldert S.F.//cal.J.Am.cer.int/ 1982, 8, 4, р.131].

Свойства полученных пористых материалов определяли методами, обычно используемыми при определении свойств материалов из биоситаллов того же назначения. Для сопоставления значений свойств были изготовлены пористые гранулы из стекла - прототипа и заявляемого (граничные составы) биоситалла.

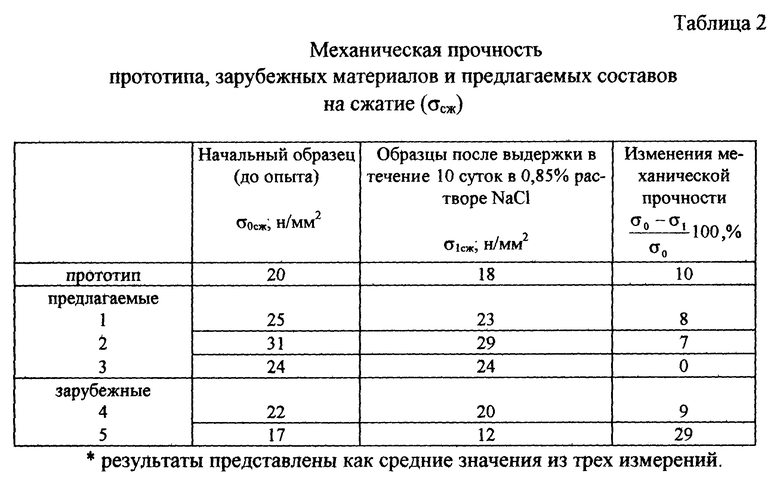

Изучение свойств полученных стеклокристаллических композиционных материалов определялось на стандартной модели. Из литературных данных известно, что Ca-P материалы неустойчивы к длительному воздействию физиологических растворов. Были изготовлены цилиндрические образцы материалов всех составов при одинаковой пористости материала, d=h=10 мм и определена σсж начальных образцов и образцов после выдержки в растворах 0,85% NaCl (физиологический раствор) в течение 10 суток. Результаты определения представлены в табл. 2.

Таким образом из анализа значений механической прочности на сжатие видно, что

у прототипа - уменьшение σсж на 10%;

у заграничных составов на 9 - 29%;

у заявляемых составов < 10% - 8%, 7% и 0, т.е. практически изменения не существенны, образцы сохраняют прочность.

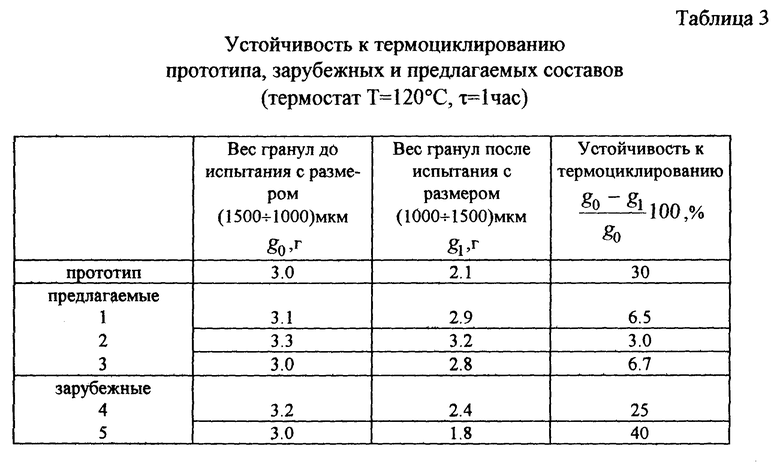

Устойчивость к термоциклированию, характеризующая сколько (в % к весу) гранул рассыпалось, не сохранив форму, определялась следующим образом:

гранулы общим весом 3 г засыпались в кюветы из термостойкого стекла и помещались в термостат с t= 120 град C и выдерживались в течение 1 часа (режим подбирался максимально приближенный к режимам сухожаровой стерилизации). После выдержки гранулы высыпались на металлический поддон при комнатной температуре 18-20 град C.

После охлаждения проводился ситовой анализ гранул и определялось в% отношение количества гранул (в г), оставшихся на сите с размером ячейки 1000 мкм.

g0 - вес гранул до испытания = 3 г (навеска), прошедших через сито 1500 мкм и оставшихся на сите 1000 мкм;

g1 - вес гранул, прошедших через сито 1500 мкм и оставшихся на сите 1000 мкм после испытаний в термостате.

Уст.терм. (g0 - g1)/g0 100%.

Результаты определения представлены в табл. 3.

Из представленных данных видно, что сохраняют форму, то есть устойчивы к термоциклированию практически все гранулы (доля фрагментировавшихся не превосходит 7%, что составляет необходимый допуск), а стекло-прототип и зарубежные составы теряют от 25% до 40% всех целых гранул в режиме повторной стерилизации.

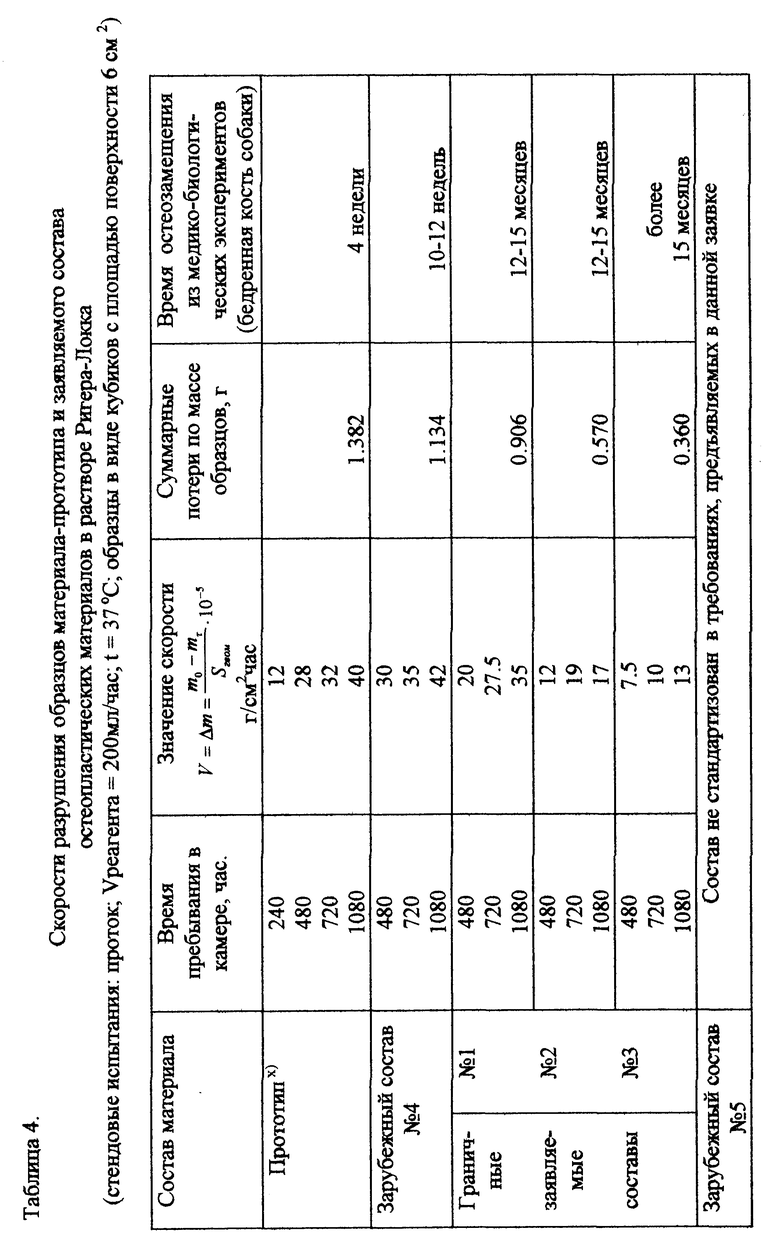

Данные, приведенные в табл.4, указывают, что скорости разрушения пористых имплантатов на стендовых испытаниях в условиях, имитирующих воздействие биосред организма (крови, плазмы) в температурном режиме протока, коррелируются с результатами медико-биологических экспериментов.

Анализ расчетных значений скоростей разрушения для образцов одинаковой пористости в равных условиях (температура, состав реагента, скорость протока) позволяет установить, что с увеличением содержания кристаллической фазы скорость разрушения уменьшается (для заявляемых составов от 30...50% по сравнению с прототипом).

Это позволяет введением в стеклокристаллический композит определенного количества ГАПа, то есть варьированием состава получить материал либо для контурной пластики, либо для лечения пациентов с проблемами остеогенеза, когда собственное остеообразование замедлено, либо для лечения заболеваний, не осложненных системными поражениями остеогенетических процессов, что выгодно отличает этот материал и раскрывает широкий диапазон его применения

Описание конкретных примеров изготовления пористых имплантатов в виде гранул из остеопластического стеклокристаллического композиционного материала.

Пример 1

1. Измельчаем исходное стекло в шаровой фарфоровой мельнице с уралитовыми шарами в течение 5 часов. Просеиваем через сито с размером ячейки не более 60 мкм.

2. Взвешиваем 90 г стеклопорошка и 10 г ГАП, перемешиваем.

3. 10 г парафина /марка A/ растворяем в 25 мл бензина /ГОСТ 84-53/ очищенного, авиационного Б-70, ВР-1 ГОСТ 5827-68, добавляем к смеси порошков и тщательно перемешиваем.

4. Протираем полученную массу через сито с размером ячейки 1500 мкм.

5. Помещаем гранулы на пористый поддон и высушиваем на воздухе до исчезновения запаха бензина.

6. Переносим гранулы на кварцевый поддон и помещаем в холодную муфельную печь, нагрев которой до t= 500 град C осуществляется со скоростью 8-10 град/мин.

7. После достижения данной температуры поддон с гранулами переносится в другой муфель, нагретый до t = 970 ± 10 град C, и выдерживается в течение 30 минут.

8. Муфельная печь отключается, и производится самопроизвольное охлаждение гранул вместе с печью.

Пример 2

1. Из примера 1.

2. Ввзвешиваем 80 г стеклопорошка в 20 г ГАП, перемешиваем.

3, 4, 5, 6. Из примера 1.

7. Выдержка в муфельной печи в течение 35 минут при t=970±10 град C.

8. Из примера 1.

Пример 3

1. Из примера 1.

2. Взвешиваем 70 г стеклопорошка и 30 г ГАП, перемешиваем.

3, 4, 5, 6. Из примера 1.

7. Выдержка в печи в течение 40 минут при t=970±10 град C.

8. Из примера 1.

Пример 4

1. Из примера 1.

2. Взвешиваем 95 г стеклопорошка и 5 г ГАП, перемешиваем.

3, 4, 5, 6. Из примера 1.

7. Ввыдержка в муфельной печи в течение 30 минут при температуре 970±10 град C.

8. Из примера 1.

Пример 5

1. Из примера 1.

2. Взвешиваем 65 г стеклопорошка и 35 г ГАП.

3, 4, 5, 6. Из примера 1.

7. Выдержка в муфельной печи в течение 50 минут при 970±10 град C.

8. Из примера 1.

Пример 6

Стекло - прототип подвергается предварительной ситаллизации для выделения ГАП - фазы.

1. Из примера 1.

2. Взвешиваем 100 г стеклопорошка.

3, 4, 5, 6. Из примера 1.

7. Выдержка в муфельной печи в течение 20 минут при ±10 град C.

8. Из примера 1.

Технико-экономические преимущества заявляемых составов нового остеопластического биоматериала.

1. Разработанные авторами составы и технология создания стеклокристаллического материала впервые эффективно и экономично решают проблему получения прочных пористых гранулированных микроимплантатов для замещения дефектов костной ткани. Основной областью применения нового материала может быть лечение в стоматологии наиболее распространенного парадонта, заполнение мелких дефектов костной ткани без опасения фрагментации и эксплантации материала. Биоситалл может вноситься как самостоятельно, так и в сочетании с биополимерами, физрастворами, лекарственными средствами, применяемыми при лечении заболеваний.

2. Достигнутое по сравнению с прототипом расширение диапазона времени замещения материала позволяет рекомендовать применение материала при лечении комплексных заболеваний с изменением скорости остеогенеза.

Биологическая активность материала, его остеосовместимость сохранены как у заявляемых составов, так и у прототипа, основная монокристаллическая фаза представлена карбонатом ГАПа - даллитом - аналогом биоминерала. Максимальное содержание примесей тяжелых элементов не превосходит 10-4% и соответствует требованиям ИСО-4045.

3. Экономичный и упрощенный способ получения пористых гранул, равно как и недефицитные и доступные сырьевые материалы, производимые в РФ, позволяют предложить отечественной медицине материал, соответствующий мировым стандартам, но значительно более дешевый.

4. Улучшенные характеристики механической прочности, условия термоциклирования обеспечивают простоту упаковки, хранения, повторную стерилизацию при использовании материала, что немаловажно при проведении операций в поликлинических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОСТНЫЙ ИМПЛАНТАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2104040C1 |

| ХИРУРГИЧЕСКИЙ КОСТНЫЙ ИМПЛАНТАТ | 1999 |

|

RU2175249C2 |

| СПОСОБ ФИКСАЦИИ БЕДРЕННОГО КОМПОНЕНТА ЭНДОПРОТЕЗА ТАЗОБЕДРЕННОГО СУСТАВА | 2003 |

|

RU2240744C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАПОЛНЕНИЯ КОСТНЫХ ПОЛОСТЕЙ | 1992 |

|

RU2103013C1 |

| Способ получения остеопластического материала | 2015 |

|

RU2624873C1 |

| НОЖКА ЭНДОПРОТЕЗА ТАЗОБЕДРЕННОГО СУСТАВА | 2003 |

|

RU2262912C2 |

| СПОСОБ СПОНДИЛОДЕЗА | 1999 |

|

RU2174376C2 |

| Остеопластический материал для замещения дефектов костной ткани | 2024 |

|

RU2824989C1 |

| МЕДИЦИНСКИЙ КЛЕЙ-БИОИМПЛАНТАТ НОВОГО ПОКОЛЕНИЯ НА ОСНОВЕ БИОПОЛИМЕРНЫХ НАНОКОМПОЗИТОВ В ВИДЕ ПОЛУСИНТЕТИЧЕСКОЙ ПОЛИМЕРНОЙ МАТРИЦЫ С ПРИМЕНЕНИЕМ ЛАЗЕРНЫХ ТЕХНОЛОГИЙ | 2011 |

|

RU2477996C1 |

| Композиционный материал на основе гидроксиапатита для костных имплантатов и способ его получения | 2021 |

|

RU2771382C1 |

Изобретение относится к медицине, а именно к остеопластическому стеклокристаллическому композиционному материалу и способу получения из него пористых гранулированных микроимплантатов. Стеклокристалический материал изделия медицинского назначения из биоситаллов содержит гидроксилапатит (ГАП) при следующем соотношении компонентов, мас.%: SiO2 26,0-33,4, P2O5 10,5-13,5, Al2O3 4,3-5,5, CaO 23,6-30,4, MgO 2,1-2,7, ZnO 3,5-4,5, гидроксилапатит (ГАП) 10,0-30,0. Способ включает ситнтез стекла, смешивание токнодисперсионных порошков стекла и ГАП в соотношениях согласно заявляемому составу, приготовление пластической массы, изготовление гранулята, удаление связующих веществ, спекание гранул и выделение монокристаллического ГАП (в фазе даллита) в 30-60 об. %, а также с целью упрощения и экономичности способа стадия спекания совмещена с одноступенчатым режимом направленной кристаллизации. Изобретение обеспечивает получение нового материала с повышенной механической прочностью, устойчивого к режиму термоциклирования, и изделий из него в виде гранул с оптимальной поритостью 100-120 мкм, обладающих повышенными эксплуатационными свойствами, расширяющее область использования остеозамещающих биоматериалов таких разделов в медицине, как стоматология, челюстно-лицевая и реконструктивная хирургия. 2 с.п. ф-лы, 4 табл.

SiO2 - 26,0 - 33,4

P2O5 - 10,5 - 13,5

Al2O3 - 4,3 - 5,5

CaO - 23,6 - 30,4

MgO - 2,1 - 2,7

ZnO - 3,5 - 4,5

Гидроксиапатит (ГАП) - 10,0 - 30,0

2. Способ изготовления пористых имплантатов в виде гранул, включающий синтез стекла, смешение стекла и гидроксиапатита (ГАП), приготовление пластической массы, изготовление гранулята, удаление связующих веществ, спекание гранул, отличающийся тем, что смешение стекла и ГАП осуществляют в соотношении согласно п. 1, а процесс спекания совмещен с одноступенчатым режимом направленной кристаллизации, в результате чего выделяется монокристаллический ГАП в фазе даллита в 30 - 60 об.%.

| RU 2053737 C1, 10.02.96 | |||

| СПОСОБ ПОЛУЧЕНИЯ 1,8-НАФТАЛЬАЛЬДЕГИДНОЙ КИСЛОТЫ | 1967 |

|

SU216016A1 |

| DE 3424291 A, 17.01.85 | |||

| МОДЕЛИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU264007A1 |

Авторы

Даты

1999-07-10—Публикация

1997-12-26—Подача