Изобретение относится к процессам конверсии углеводородов и составу катализатора, используемого в указанных углеводородных конверсионных процессах. Более конкретно, изобретение касается усовершенствованных способов алкилирования для получения алкилатного продукта путем контактирования углеводорода с новой каталитической композицией.

Использование каталитических способов алкилирования с целью получения разветвленных углеводородов, обладающих свойствами, пригодными для употребления их в качестве компаундирующих бензиновых компонентов, хорошо известно в технике. В основном алкилирование олефинов насыщенными углеводородами, такими как изопарафины, достигается образованием реакционной смеси, в которой реагенты контактируют с кислотным катализатором, что позволяет в указанной смеси отделить катализатор от углеводородов, и путем дальнейшего разделения углеводородов, например, фракционированием, выделить алкилированный реакционный продукт. Обычно алкилированный реакционный продукт называется "алкилат", и он преимущественно состоит из углеводородов, содержащих от 7 до 9 углеродных атомов. С целью получения наибольшего количества компаундирующего бензинового продукта предпочтительно, чтобы образующиеся в процессе алкилирования углеводороды были высокоразветвленными. Одним из наиболее желательных алкилирующих катализаторов является фтористоводородная кислота, тем не менее использование фтористоводородной кислоты в качестве алкилирующего катализатора имеет определенные недостатки. Одной из основных проблем, связанных с использованием фтористоводородной кислоты в качестве алкилирующего катализатора, является то, что это высококоррозионное вещество и оно токсично для человека. Токсичность фтористоводородной кислоты по отношению к человеку дополняется еще тем, что безводная фтористоводородная кислота - типичный газ при нормальных атмосферных условиях: давлении 1 атм и 21,11oC. Существует возможность, что давление паров фтористоводородной кислоты при стандартных атмосферных условиях может достичь определенного аварийного значения, при котором кислота выбрасывается в атмосферу. Эти опасные условия создаются из-за легкости, с которой фтористоводородная кислота испаряется и выделяется в атмосферу.

Несмотря на потенциальные проблемы с токсичностью по отношению к человеку и коррозионные характеристики фтористоводородной кислоты, ранее в промышленности считалось, что преимущества от использования фтористоводородной кислоты в качестве алкилирующего катализатора преобладают над возможными проблемами. Например, фтористоводородная кислота является чрезвычайно эффективным алкилирующим катализатором и это позволяет взаимодействовать олефинам с изопарафинами в условиях низких давлений и температур. Особенно HF годится как катализатор при алкилировании бутиленов, HF может быть использована как эффективный катализатор и в случае алкилирования пропилена и амиленов, тогда как другие алкилирующие катализаторы, такие как серная кислота, оказались неэффективными в подобных процессах алкилирования. Вдобавок, алкилат, полученный в процессах фтористоводородного алкилирования, очень высокого качества, поскольку является смесью высокоразветвленных углеводородов, наличие таких свойств желательно, так как обеспечивает моторное топливо с высоким октановым числом. В большинстве случаев найдено, что алкилаты, полученные в процессах алкилирования HF, имеют большее октановое число, чем алкилаты, полученные путем обычных процессов алкилирования серной кислотой. Таким образом, желательно было использовать алкилирующий катализатор, который имел бы положительные характеристики фтористоводородного катализатора, но не обладал бы высоким давлением паров.

Поэтому объектом изобретения является создание нового алкилирующего катализатора, имеющего такое желательное качество, как способность образовывать высококачественный алкилат при использовании в алкилировании олефинов с парафинами, но обладающего более низким давлением паров, чем фтористоводородная кислота.

Дальнейшей целью изобретения является разработка способов алкилирования олефинов с парафинами в присутствии алкилирующего катализатора, обладающего таким необходимым свойством, как пониженное давление паров, и обеспечивающего образование высококачественного алкилатного продукта.

Итак, способ изобретения относится к алкилированию углеводородной смеси, состоящей из олефинов и парафинов, с каталитической композицией, содержащей в качестве компонентов галоидводород, и сульфоновый компонент используется в указанной каталитической композиции в количестве, меньшем, чем приблизительно 60 мас.% от общей массы упомянутой композиции.

Состав изобретения включает компоненты галоидводорода и сульфона, причем указанный сульфоновый компонент присутствует в упомянутой композиции в количестве меньшем, чем приблизительно 60 мас.% от указанной композиции.

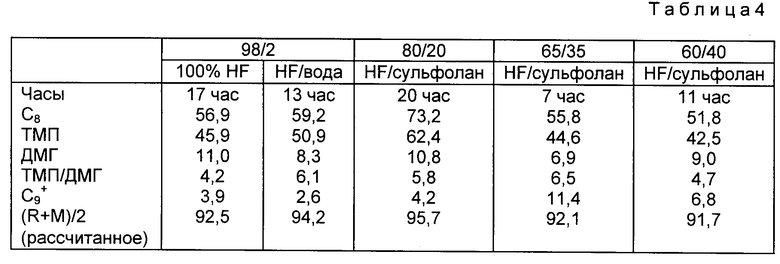

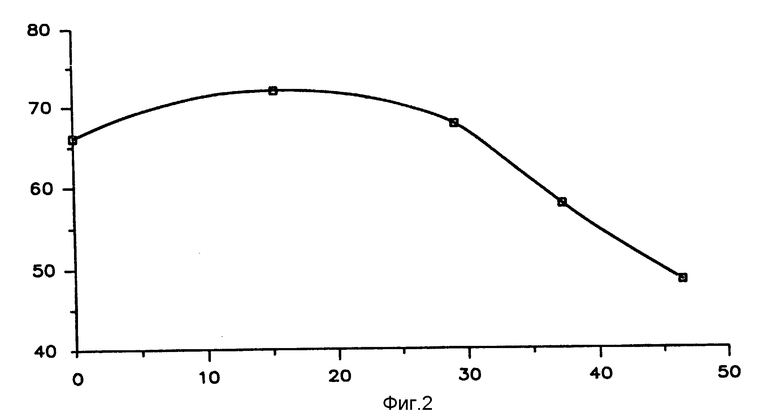

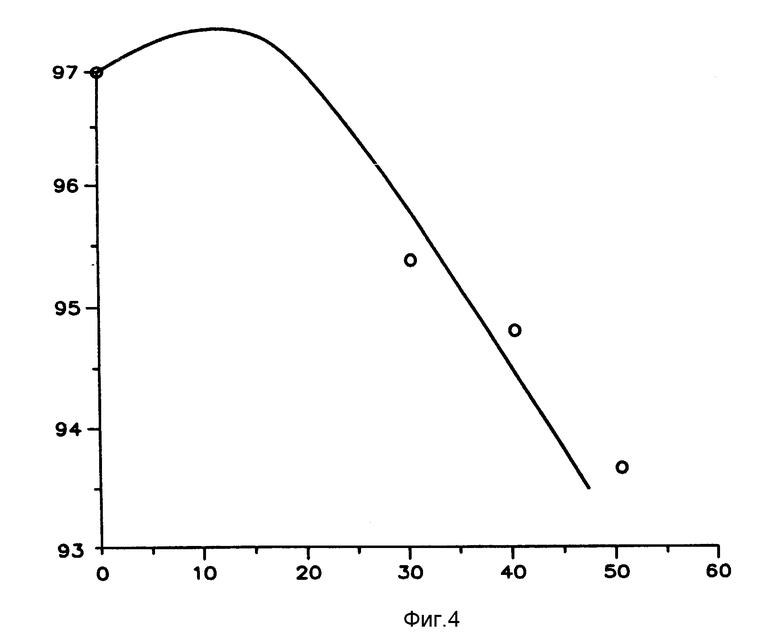

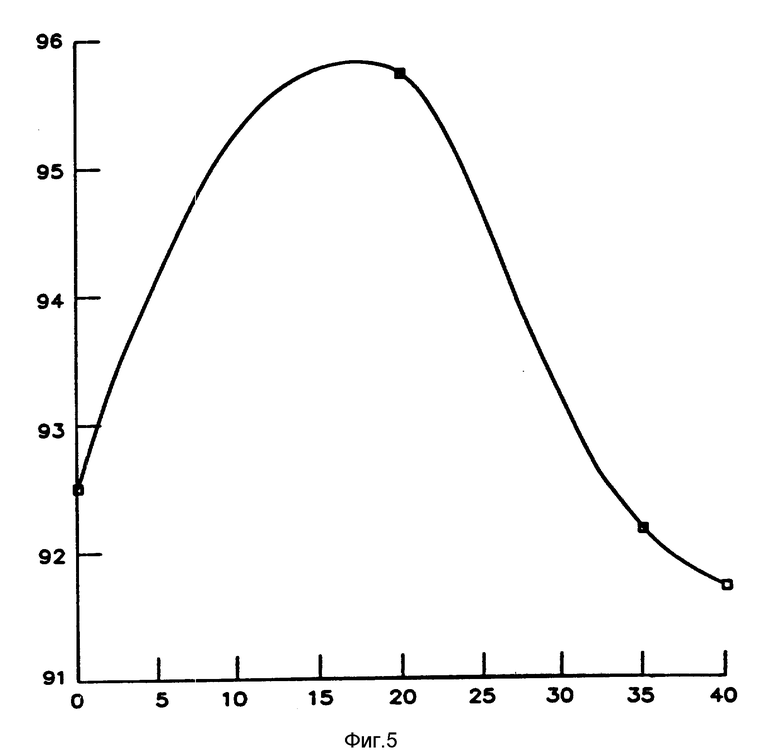

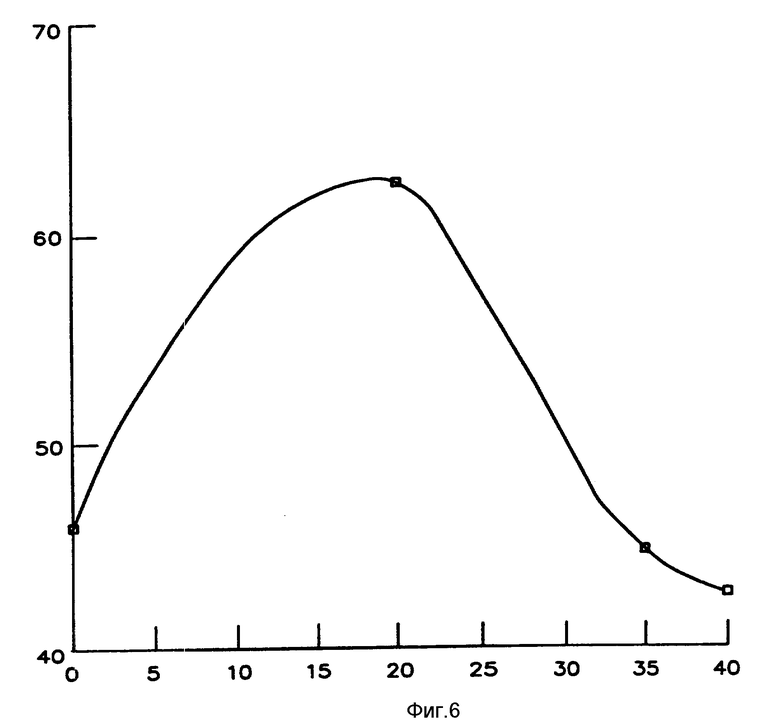

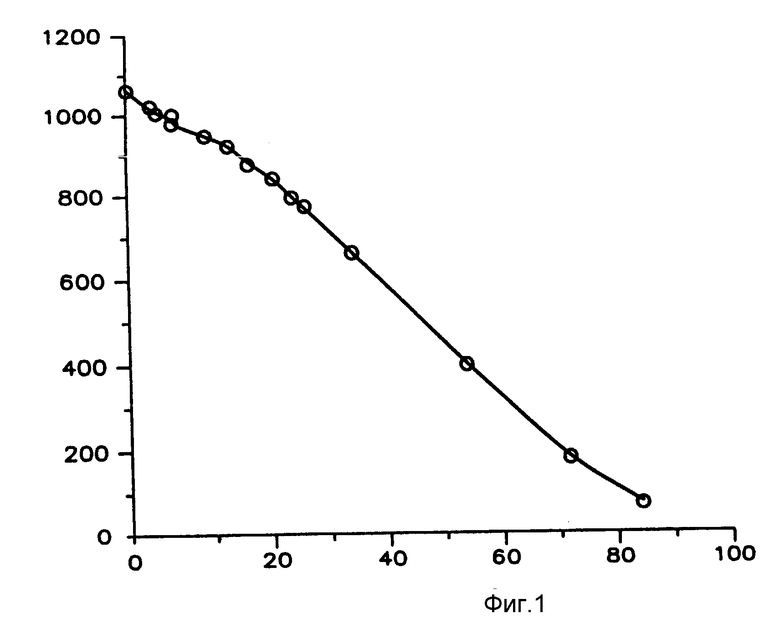

На фиг.1 представлена графическая зависимость, описывающая при заданной температуре изменение давления паров новой, фтористый водород и сульфолан, каталитической смеси как функцию весового процента сульфолана в каталитической смеси; на фиг.2 - графическая зависимость селективности процесса получения триметилпентана путем алкилирования бутиленов изобутаном с использованием новой, фтористый водород и сульфолан, каталитической смеси как функцию весового процента сульфолана в каталитической смеси; на фиг.3 - графическая зависимость отношения триметилпентана к диметилгексану, содержащемуся в продукте процесса алкилирования с использованием новой, фтористый водород и сульфолан, каталитической смеси как функцию весового процента сульфолана в каталитической смеси; на фиг.4 - графическая зависимость октанового числа продукта процесса алкилирования бутиленов изобутаном с использованием новой, фтористый водород и сульфолан, каталитической смеси как функцию весового процента сульфолана в каталитической смеси; на фиг.5 - графическая зависимость рассчитанного значения октанового числа продукта процесса алкилирования бутиленов изобутаном с использованием новой, фтористый водород и сульфолан, каталитической смеси как функцию весового процента сульфолана в каталитической смеси; на фиг.6 - графическая зависимость селективности процесса получения триметилпентанов алкилированием, где подвергается переработке обычное нефтезаводское сырье и используется новая, фтористый водород и сульфолан, каталитическая смесь как функции весового процента сульфолана в каталитической смеси.

Новая композиция изобретения пригодна для использования в качестве алкилирующего катализатора и может отличаться тем, что состоит из (или в основном состоит из) галоидводородного компонента и сульфонового компонента.

Галоидводородный компонент каталитической композиции или каталитической смеси может быть выбран из группы соединений, состоящей из фтористого водорода (HF), хлористого водорода (HCl), бромистого водорода (HBr) и смеси двух или более из них. Тем не менее предпочтительным галоидным компонентом является фтористый водород, который может быть использован в каталитической композиции в безводной форме, но обычно используемый фтористоводородный компонент может иметь небольшое количество воды. Количество воды, присутствующее в смеси фтористого водорода и сульфолана, не должно превышать приблизительно 30 мас.% от общей массы фтористоводородного компонента, который включает воду, и преимущественно вода присутствует во фтористоводородном компоненте в количестве меньшем, чем 10 мас.%. Наиболее предпочтительно, чтобы количество воды, присутствующей во фтористоводородном компоненте, составило менее 5 мас. %. Когда в данной работе ссылаются на галоидводородный компонент, или, более конкретно, на фтористоводородный компонент, входящий в состав каталитической композиции изобретения, следует понимать, что эти термины означают в равной степени галоидводородный компонент как безводную смесь или как смесь этого компонента, включающую воду. Ссылка на весовой процент воды, содержащейся в галоидводородном компоненте, означает отношение массы воды к суммарной массе воды и галоидводорода, умноженному на коэффициент 100 для перевода весового отношения в проценты.

Сульфоновым компонент является важным и решающим компонентом в каталитической композиции, потому что он выполняет несколько различных функций, и по причине неожиданных физических свойств, которые он придает каталитической композиции. Одной из важных функций сульфонового компонента в композиции является снижающий эффект воздействия давления его паров на всю каталитическую композицию. Существенным аспектом изобретения служит то, что сульфоновый компонент растворим в галоидводородном компоненте, и то, что сульфоновый компонент практически не смешивается с олефиновыми парафиновыми углеводородами, что позволяет легко отделить углеводороды от каталитической композиции. Кроме того, необходимо, чтобы представленный сульфоновый компонент имел минимальное влияние на селективность реакции алкилирования и ее интенсивность.

Вообще специалисту в области техники олефинового алкилирования, катализируемого фтористым водородом, известно это для получения алкилата наилучшего качества в вышеупомянутом процессе олефинового алкилирования, очень важно, чтобы фтористоводородный катализатор был, насколько это возможно, свободен от загрязняющих соединений. Общеизвестно, что небольшие количества других соединений, содержащихся во фтористоводородном катализаторе процесса олефинового алкилирования, могут иметь определенные воздействия на качество получаемого алкилата путем негативного направления селективности реакции алкилирования в сторону получения другого, более желательного конечного продукта, такого как, например, триметилпентаны (ТМП) при алкилировании бутиленов изобутаном. Для квалифицированного специалиста также известно, что небольшие количества соединений, содержащихся во фтористоводородном алкилирующем катализаторе, могут иметь негативные влияния на его активность к алкилированию олефинов. Основываясь на известных эффектах воздействия фтористоводородного катализатора на активность и селективность алкилирующего процесса по отношению к получению высококачественного алкилата, каждый разбирающийся в технике, должен ожидать, что введение во фтористоводородный катализатор сульфонового компонента в количествах от малых до значительных будет иметь огромное вредное воздействие на его каталитическую характеристику. Тем не менее было обнаружено, что присутствие небольших количеств сульфонового компонента в комбинации со фтористым водородом будет оказывать незначительное отрицательное воздействие на характеристику получающейся смеси как алкилирующий катализатор, и неожиданным оказалось, что вместо того, чтобы иметь определенное воздействие на каталитические характеристики, небольшая концентрация сульфонового компонента в количестве, меньшем, приблизительно 30 мас. % в сочетании со фтористым водородом может повысить характеристики получающейся композиции как катализатора процесса алкилирования. Поэтому, чтобы воспользоваться воздействием сульфонового компонента на снижение давления паров, желательно использовать сульфон в каталитической смеси в количестве в пределах приблизительно 2,5-50 мас.%. Концентрация сульфона в каталитической смеси, превышающая 50 мас.%, оказывает такое значительное отрицательное воздействие на качество алкилата, что при использовании композиции в качестве катализатора реакции алкилирования, эта композиция оказывается неэффективной в роли катализатора. Таким образом, 50 мас.% сульфона в каталитической смеси становятся верхним критическим пределом для сульфонового соединения. При алкилировании олефинов в ситуации, где желательны как снижение давления паров, так и улучшение каталитической активности и селективности, композиция эта работает лучше всего, когда содержит менее 30 мас.% сульфона. Для достижения оптимального использования каталитической композиции предпочтительно, чтобы каталитическая смесь содержала сульфоновый компонент в пределах приблизительно 5-30 мас.%, и, наиболее предпочтительно, концентрация сульфона должна быть в пределах 10-25 мас.%.

Сульфоны, пригодные для использования в изобретении, отвечают общей формуле

R - SO2 - R'

где R и R'- одновалентные углеводородные алкил или арил заместители, содержащие от 1 до 8 атомов углерода каждый. Примеры таких заместителей включают диметилсульфон, ди(н-пропилсульфон, дифенилсульфон, этилметилсульфон и алициклические сульфоны, в которых группа связана с углеводородным кольцом. В таком случае R и R' вместе образуют разветвленный или неразветвленный углеводородный двухвалентный фрагмент, предпочтительно содержащий от 3 до 12 атомов углерода. Среди последних, тетраметиленсульфон или сульфолан, 3-метилсульфолан и 2,4-диметилсульфолан, особенно подходящи, они более желательны, так как обладают преимуществом, являясь жидкостями, что представляет интерес в условиях процесса эксплуатации. Эти сульфоны также могут иметь заместители, содержащие один или более атомов галогена, как, например, хлорметилэтилсульфон. Такие сульфоны могут преимущественно быть использованы в форме смесей.

Данная новая алкилирующая каталитическая композиция решает многие проблемы, с которыми прежде приходилось сталкиваться в типичных процессах алкилирования с использованием в качестве катализатора фтористоводородной кислоты. Например, эта новая каталитическая композиция имеет существенно более низкое давление паров, чем стандартная алкилирующая композиция с фтористоводородной кислотой. Преимущество использования алкилирующего катализатора, имеющего значительно более низкое давление паров, чем фтористоводородная кислота, состоит в том, что меньшее количество кислотного катализатора будет испаряться и поступать в атмосферу в тех случаях, когда катализатор связан с атмосферой. В особенности при сравнении новой каталитической композиции и фтористоводородной кислоты обращает на себя внимание существенное различие в давлении паров двух катализаторов. Влияние присутствия сульфолана, смешанного с фтористым водородом, наглядно представлено графиком давления паров на фиг.1. Поскольку фтористоводородная кислота имеет существенное давление паров при обычных атмосферных условиях, то она часто находится в условиях окружающей среды в парообразном состоянии, и это давление паров делает ее трудноконтролируемым соединением в случаях, когда она выделяется в окружающую среду.

Новая каталитическая композиция, как описано здесь, решает многие проблемы, связанные с использованием фтористоводородной кислоты в качестве катализатора, поскольку она имеет преимущества, связанные с более низким давлением паров при условиях окружающей среды, чем фтористоводородная кислот. Дополнением к пользе, состоящей в снижении давления паров при вышеупомянутых условиях, является то, что новая каталитическая композиция к тому же может быть использована в типичных процессах алкилирования для обеспечения практической скорости при низких используемых давлениях и низких применяемых температурах с целью получения высококачественного алкилатного продукта, пригодного для применения в качестве компаундирующего компонента бензинового моторного топлива. Дальнейшим преимуществом новой каталитической системы является то, что с ней легче иметь дело в промышленном масштабе, чем с фтористоводородной кислотой.

Преимущества использования каталитической смеси, содержащей фтористый водород и сульфолан, приведены также на фиг.2-4, на которых показана зависимость качества алкилатного продукта от использования новой, фтористый водород и сульфолан, составной смеси, применяемой для катализа в реакции моно-олефиновых углеводородов с изопарафинами. Как видно из фиг.2, общее количество наиболее желательного алкилатного продукта, триметилпентана, полученного в реакции алкилирования бутиленов с изобутаном, увеличивается с возрастанием количества сульфоланового компонента, присутствующего в алкилирующей каталитической смеси, достигая оптимального уровня примерно в пределах от 10 до 25 мас.% сульфолана. Кроме того, как показано на фиг.2, существует такое максимальное количество сульфоланового составляющего в каталитической смеси, при котором качество алкилата становится столь нежелательным, что смесь фтористого водорода и сульфолана оказывается неэффективной как катализатор. На основании данных, приведенных здесь и на фиг.2-4, следует предположить, что критический верхний предел количества сульфолана, содержащегося во фтористом водороде и сульфолан каталитической смеси, составляет около 50 мас.%.

Процессы алкилирования, рассматриваемые в изобретении, это жидкофазные процессы, в которых моно-олефиновые углеводороды, такие как пропилен, бутилены, пентилены, гексилены, гептилены, октилены и подобные им соединения, алкилируются изопарафиновыми углеводородами, такими как изобутан, изопентан, изогексан, изогептан, изооктан и тому подобными с целью получения высокооктановых алкилатных углеводородов, имеющих температуры кипения в области бензиновой фракции и пригодных для использования в бензиновом моторном топливе. Преимущественно для получения алкилатного углеводородного продукта, содержащего главным образом высокоразветвленные, с высоким октановым числом, алифатические углеводороды, имеющие от 7 до 9 атомов углерода, изобутан выбран как изопарафиновый реагент, а олефиновый реагент выбран из пропилена, бутиленов и пентиленов и их смесей.

Для того чтобы улучшить селективность реакции алкилирования относительно получения наиболее предпочтительных высокоразветвленных алифатических углеводородов, имеющих 7 или более атомов углерода, желательно наличие стехиометрического избытка изопарафинового углеводорода в реакционной зоне. В изобретении рассмотрены молярные отношения изопапафинового углеводорода к олефиновому углеводороду приблизительно от 2:1 до 25:1. Преимущественно молярное соотношение изопарафина с олефином должно быть в интервале от 5 до 20; а наиболее желательно, чтобы оно было в пределах от 8 до 15. Следует подчеркнуть, что верхние указанные пределы для молярного отношения изопарафина к олефину это те, которые, как было установлено, являются приемлемыми коммерческими объектами, но, вообще, чем больше отношение изопарафина к олефину в реакции алкилирования, тем лучше качество полученного алкилата.

Источником изопарафиновых и олефиновых углеводородов, обычно используемых в промышленных процессах алкилирования, являются продукты поточного метода очистки, содержащие, как правило, небольшие количества примесей, таких как нормальный бутан, пропан, этан и т.п. Такие примеси в больших концентрациях нежелательны, так как они разбавляют реагенты в реакционной зоне, снижая таким образом реакторную емкость, имеющуюся для предпочтительных реагентов, и мешая хорошему контакту изопарафинового и олефинового реагентов. Дополнительно, в условиях непрерывных процессов алкилирования, когда избыток изопарафинового углеводорода выделяется из эффлюента реакции алкилирования и рециркулируется для контакта с дополнительным олефиновым углеводородом, такая неактивная нормальная парафиновая примесь имеет тенденцию накапливаться в реакционной системе алкилирования. Соответственно загружаемые в процессе потоки и/или рециркулируемые потоки, которые содержат значительные количества нормальных парафиновых примесей, обычно фракционируют, чтобы отделить такие примеси и сохранить их концентрацию на низком уровне, предпочтительно меньше, чем 5 об.%.

Температуры реакции алкилирования в объеме применения изобретения находятся в области от -17,78 до 65,56oC. Снижение температур способствует реакции алкилирования изопарафинов олефинами по сравнению с конкурирующими побочными реакциями, такими как полимеризация. Однако в целом с понижением температур скорости реакции понижаются. Температуры в пределах заданной области и преимущественно в области от -1,11 до 54,44oC обеспечивают хорошую селективность для алкилирования изопарафинов олефинами при используемых в промышленности скоростях реакций. Однако наиболее предпочтительно, чтобы температура алкилирования была в области от 10,00 до 37,78oC.

Реакционные давления в объеме применения изобретения могут быть в области от давлений, достаточных для поддержания реагентов в жидкой фазе до приблизительно 15 атм. Реагирующие углеводороды могут быть обычно в виде газов при температурах алкилирующих реакций, таким образом, предпочтительны реакционные давления в области приблизительно от 40 фунтов/дюйм2 (Psig) до 160 Psig. Если все реагенты в жидкой фазе, понижение давление не оказывает существенного влияния на реакцию алкилирования.

Время контакта углеводородных реагентов в зоне реакции с алкилирующим катализатором в данном изобретении обычно должно быть достаточным, чтобы обеспечить возможно полное превращение олефиновых реагентов в зоне алкилирования. Предпочтительно время контакта находится в области приблизительно от 0,05 до 60 мин. В процессе алкилирования изобретения, где применяются молярные отношения изопарафина к олефину в области приблизительно от 2:1 до 25:1 и алкилирующая реакционная смесь содержит около 40-90 об.% каталитической фазы и около 60-10 об.% углеводородной фазы и где поддерживается хороший контакт олефина с изопарафином в реакционной зоне, значительно более полная конверсия олефина может быть достигнута при объемных скоростях олефинов в области приблизительно от 0,01 до 200 объемов олефина в 1 ч на объем катализатора (об./об./ч). Оптимальные объемные скорости будут зависеть от типа используемых изопарафинового и олефинового реагентов, особенности композиции алкилирующего катализатора и условий алкилирования. Следовательно, предпочтительным временем контакта является время, достаточное для обеспечения олефиновой объемной скорости в области приблизительно от 0,1 до 200 (об./об./ч) и позволяющее обеспечить возможно полное превращение олефинового реагента в зоне алкилирования.

Процесс может быть выполнен как по периодическому, так и по непрерывному циклу, хотя предпочтительно в целях экономии проводить процесс непрерывно. Было важно установить, что чем более близкий контакт между исходным сырьем и катализатором в процессах алкилирования, тем лучше качество получаемого алкилатного продукта. Учитывая это, при выполнении данного процесса по периодическому циклу используется энергичное механическое перемешивание или встряхивание реагентов и катализатора.

В условиях непрерывного процесса как одного из вариантов выполнения реагенты могут быть выдержаны при достаточных для поддержания их преимущественно в жидкой фазе давлениях и температурах и затем непрерывно нагнетаться через диспергирующие приспособления в реакционную зону. Диспергирующими приспособлениями могут быть струйные, сливные, пористые наконечники и т.п. В дальнейшем реагенты перемешиваются с катализатором путем обычных способов для перемешивания, таких как мешалки с механическим приводом, или системой турбулентного потока. По истечении достаточного времени, продукт может постоянно отделяться от катализатора и извлекаться из реакционной системы, тогда как частично отработанный катализатор рециркулируется в реактор. При желании часть катализатора может непрерывно регенерироваться путем некоторой соответствующей обработки, и возвращаться в реактор для алкилирования.

Пример 1. Этот пример описывает экспериментальный метод определения давления паров смесей фтористого водорода и сульфолана с целью получения данных по давлению паров в таких смесях, демонстрирующих эффективность сульфолана как депрессанта давления паров.

100 мл автоклава из монели (сплав) высушено и вакуумировано с последующим заполнением заданным количеством безводного фтористого водорода. Затем в бомбу добавлено точное количество сульфолана. Как только бомба нагревалась до нужной температуры, внутри нее регистрировалось давление. Это давление паров было принято за давление паров самого HF (температура кипения сульфолана 283oC). Фиг.1 представляет значения парциального давления паров, полученные данным экспериментальным методом и иллюстрирующие изменение давления паров новой, фтористый водород и сульфолан, каталитической смеси как функции весового процента сульфолана в каталитической смеси.

Пример 2. Этот пример описывает метод, в котором использована серия реакций для определения возможности применения смеси фтористый водород и сульфолан как катализатора для алкилирования моно-олефинов изопарафинами. Данные приведены с целью демонстрации неожиданного улучшения свойств алкилатного продукта такого каталитического процесса и с тем, чтобы показать, что определенная область концентраций каталитической смеси неожиданно приводит к алкилату хорошего качества.

Были оценены HF/сульфолан смеси для характеристики процесса алкилирования в серии реакций при 32,22oC. В стандартном опыте рассчитанное количество сульфолана было внесено в 300 мл автоклава из монеля в атмосфере азота. Затем в автоклав введен безводный HF и нагрет до 32,22oC с перемешиванием при 500 RPM (об./мин). После этого скорость перемешивания была увеличена до 25 00 RPM и введена смесь 8.5:1 изобутан:2-бутен с азотом при скорости подачи 100 мл/мин и давлении 150-200 Psig. Через 5 мин перемешивание прекращали и содержимое реактора в датчик Jergison-a для фазового разделения. Затем углеводородный продукт анализировали на газовом хроматографе.

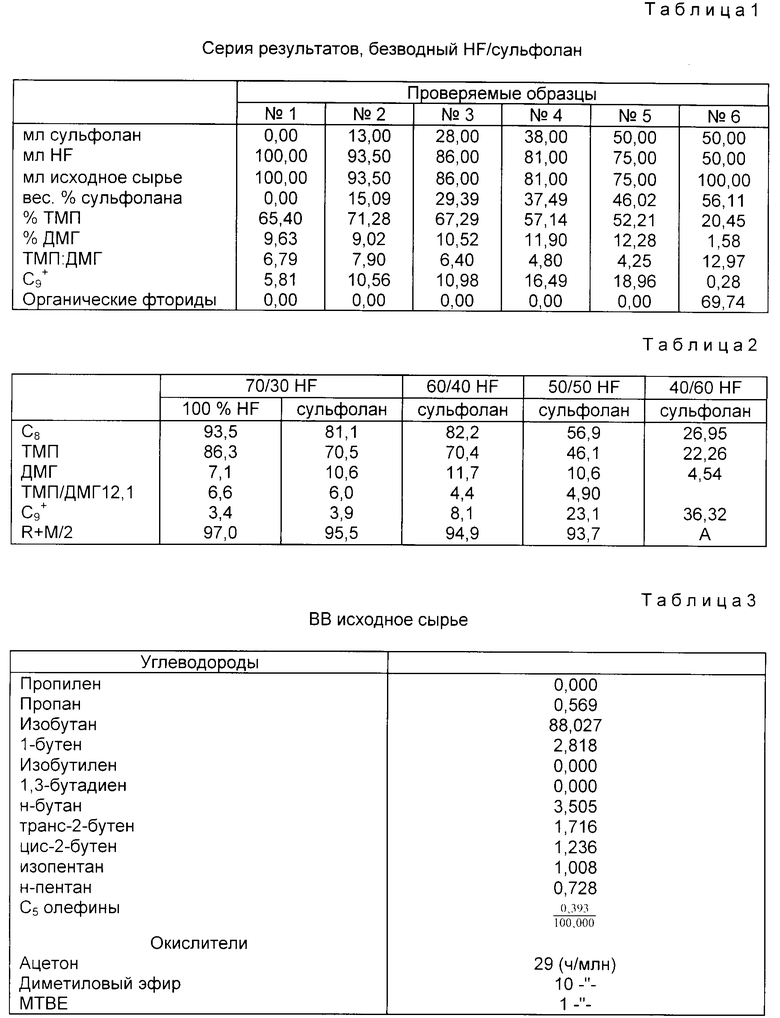

Данные, представленные в табл.1, были получены при использовании экспериментального метода, описанного в примере 2. Фиг.2 и 3 являются графическими выражениями этих данных. Фиг.2 представляет зависимость селективности процесса алкилирования по отношению к получению наиболее желательных триметилпентантов как функции весового процента сульфолана в каталитической смеси. Фиг. 3 представляет отношение триметилпентанов к диметилгексанам, содержащимся в продукте процесса алкилирования как функцию весового процента сульфолана в каталитической смеси.

Пример 3. Этот пример описывает метод непрерывного контроля данных, примененных для проверки возможности использования смеси фтористого водорода и сульфолана в качестве катализатора алкилирования моно-олефинов изопарафинами. Представленные данные наглядно показывают, что определенные области концентраций каталитической смеси неожиданно приводят к алкилату хорошего качества.

Реактор был сконструирован так, чтобы обеспечить непрерывный контроль данных по HF/сульфолан алкилирующим катализаторам, и с этой целью был применен 300 мл автоклава из монеля. Исходное сырье вводилось в автоклав при перемешивании в 2000 RPM и скорости подачи 600 мл/ч. Реакторный эффлюэнт вытекал в детектор Jergison-a для разового разделения. Углеводородная фаза пропускалась через окись алюминия и собиралась, тогда как кислотная фаза рециркулировалась в реактор. Алкилат анализировался на газовом хроматографе и путем проведения моторного октанового теста, который осуществлялся на тестовом двигателе.

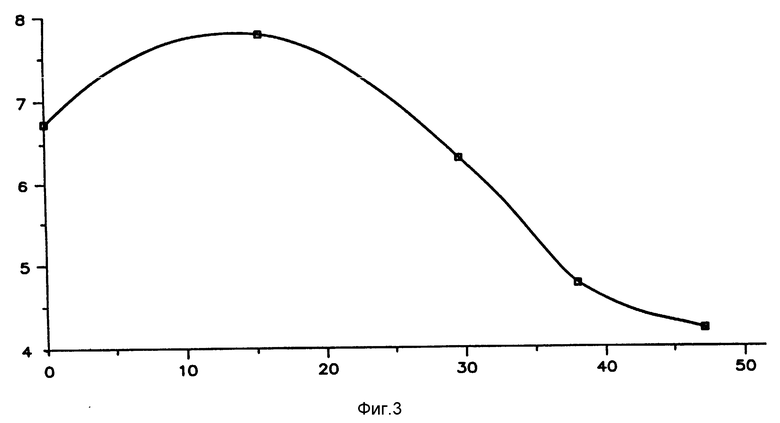

Данные, приведенные в табл.2, получены с применением экспериментального метода, описанного в примере 3. Фиг.4 графически представляет некоторые данные, приведенные в табл.2 и выражает зависимость октанового числа алкилатного продукта как функции весового процента сульфолана в каталитической смеси.

Пример 4. Этот пример описывает метод непрерывного контроля данных, примененный для проверки возможного использования смеси фтористого водорода и сульфолана в качестве катализатора алкилирования обычного нефтезаводского сырья моно-олефинами и изопарафинами (BB исходного сырья). Приведенные данные показывают, что определенные области концентрации каталитической смеси неожиданно приводят к алкилату хорошего качества.

Реактор был сконструирован так, чтобы обеспечить непрерывный контроль данных по HF/сульфолан алкилирующим катализаторам, и с этой целью был применен автоклав из монеля. Исходное сырье, представляющее смесь олефинов и парафинов, как приведено в табл.3, вводилось в автоклав при перемешивании в 2000 RPM и скорости подачи 600 мл/ч. Реакторный эффлюент вытекал в детектор для фазового разделения. Углеводородная фаза пропускалась через окись алюминия и собиралась, тогда как кислотная фаза рециркулировалась в реактор. Алкилат анализировался на газовом хроматографе и были рассчитаны значения октановых чисел (R+M) с использованием метода вычисления октанового числа алкилатов, описанного Hutson T., Jr. and R.S.Logan in Hydrocarbon Processing, сентябрь 1975, с.107-110. Эта статья включена здесь в качестве ссылки.

Данные, представленные в табл.4, получены путем использования экспериментального метода, описанного в примере 4. Фиг.5 представляет графическое изображение некоторых данных, приведенных в табл.4, и выражает зависимость рассчитанного значения октанового числа алкилатного продукта как функции весового процента сульфолана в каталитической смеси. На фиг.6 приведена зависимость селективности процесса получения наиболее желательных триметилпентанов алкилированием, где перерабатывается BB исходное сырье, как функции весового процента сульфолана в каталитической смеси.

Хотя изобретение описано в наиболее предпочтительных вариантах, для специалистов в технике возможны разумные вариации и модификации. Такие вариации и модификации находятся в рамках объема данного изобретения и приложенных пунктов формулы.

Описана новая композиция алкилирующего катализатора, которая используется в процессе алкилирования олефиновых углеводородов с изопарафиновыми углеводородами с целью получения высокооктановых алкилатных продуктов, пригодных для использования в качестве компаундирующих добавок бензинового моторного топлива. Новый катализатор содержит смесь галоидводорода и сульфона. Новый алкилирующий катализатор использован в новом способе алкилирования олефиновых углеводородов изопарафиновыми углеводородами. Описан также способ изопарафин-олефинового алкилироывания с целью получения разветвленных углеводородов, пригодных, как указывалось выше, для использования в бензиновом моторном топливе. 4 с. и 18 з.п. ф-лы, 4 табл., 6 ил.

R SО2 R1,

где R и R1 независимо одновалентный углеводородный радикал, представляющий собой алкил или арил с 1 8 атомами углерода, или R и R1 вместе разветвленный или неразветвленный углеродный двухвалентный фрагмент с 3 12 атомами углерода, образующий с SO2 кольцо, причем R и R1 могут быть замещены одним или более атомом галогена,

в количестве, меньшем 60% от общей массы композиции.

R SO2 R1,

где R и R1 независимо одновалентный углеводородный радикал, представляющий собой алкил или арил с 1 8 атомами углерода, или R и R1 вместе разветвленный или неразветвленный углеводородный двухвалентный фрагмент с 3 12 атомами углерода, образующий с SO2 кольцо, причем R и R1 могут быть замещены одним и более атомом галогена,

в количестве, меньшем 60% от общей массы композиции.

R SO2 R1,

где R и R1 независимо одновалентный углеводородный радикал, представляющий собой алкил или арил с 1 8 атомами углерода, или R и R1 вместе разветвленный или неразветвленный углеводородный двухвалентный фрагмент с 3 12 атомами углерода, образующий с SO2 кольцо, причем R и R1 могут быть замещены одним или несколькими атомами галогена.

R SO2 R1,

где R и R1 независимо одновалентный углеводородный радикал, представляющий собой алкил или арил с 1 8 атомами углерода, или R и R1 вместе разветвленный или неразветвленный углеводородный двухвалентный фрагмент с 3 12 атомами углерода, образующий с SO2 кольцо, причем R и R1 могут быть замещены одним или более атомом галогена,

в количестве, меньшем 60% от общей массы композиции.

| US, патент,4373110, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-02-10—Публикация

1993-04-29—Подача