Изобретение относится к технике классификации сыпучих материалов и может быть применено к промышленности строительных материалов и в других отраслях народного хозяйства.

Известен центробежно-противоточный сепаратор, включающий корпус с патрубками подачи первичного и вторичного воздуха и вывода тонкодисперсной фракции и течками подачи исходного материала и сброса крупки, размещенный в корпусе ротор с радиальными лопатками и т.д. [1].

Роторы с радиальными лопатками имеют также сепараторы фирмы "Полизиус", "Стюрвант", "Фивлилькай" и др. Недостатком этих всех сепараторов является то, что при классификации сыпучих материалов частицы, ударяясь вместе с воздушным потоком о лопатки, движутся в разные стороны хаотично, т.е. не строго направлено, что влияет как на качество разделения материала, так и на производительность сепаратора.

Самым близким по сущности является принятый за прототип центробежный сепаратор, содержащий корпус, вал с закрепленным на нем диском с лопатками, распределитель в виде усеченного конуса, в верхнее малое основание которого вмонтирована вертикальная питающая труба, в верхней части которой установлены направляющие лопасти, а диск в нижней части имеет конический отражатель, позволяющий с меньшими материальными и энергетическими затратами получать продукт таких материалов, как каолин, графит, тальк и др. [2].

Цель изобретения - улучшение качества готового продукта с увеличением производительности за счет строго направленного пылевоздушного потока в зоне разделения частиц на две фракции.

Поставленная цель достигается тем, что классификатор снабжен расположенным в нижней части питающей трубы регулировочным лопаточным направляющим приспособлением, при этом лопасти диска установлены с наклоном в горизонтальной плоскости к радиусу диска по направлению вращения диска или против.

Недостатком сепаратора [2] является то, что при классификации сыпучих материалов с получением готового продукта, например каолина, с остатком на сетке N 0140 не более 0,005 % затрачивается большое количество энергии на сообщение частицам вихревого направления движения за счет того, что лопаточные направляющие расположены в верхней части питающей трубы и закреплены неподвижно, а также требуются большие средства на замену и восстановление направляющих лопаток, что снижает производительность в целом.

Установка направляющего приспособления в нижней части питающей трубы позволяет стабилизировать поток пылевоздушной смеси в вихревом движении до выхода его из питательной трубы. Это позволяет иметь гораздо меньшую скорость пылевоздушного потока перед направляющим приспособлением, так как направляющее приспособление увеличивает скорость потока и он растет по мере увеличения длины питающей трубы, а это значит, что для создания оптимальной скорости пылевоздушного потока на выходе из питающей трубы необходимо гораздо меньше электроэнергии.

При испытаниях опытно-промышленной установки в НПО "Союзнеруд" было установлено, что при установке направляющего приспособления в начале питающей трубы скорость потока перед направляющим приспособлением была сокращена до 35 %, что позволило снизить потребление электроэнергии на 21,5 % для транспортировки пылевоздушной смеси. Установка направляющего приспособления в начале питающей трубы создает также лучшие условия для предварительной классификации материала, так как крупные частицы будут прижиматься к стенкам питающей трубы и затем к конусу и, таким образом, более тонкий продукт будет направляться на классификацию, а крупный будет удаляться из дальнейшего процесса.

Когда готовый продукт различной тонины получается за счет изменения числа оборотов ротора сепаратора, то вихревой пылевоздушный поток должен быть закручен угловой скоростью, достаточно близкой к угловой скорости ротора сепаратора, что можно выполнить за счет поворота лопаток направляющего приспособления. Оптимальное выравнивание угловых скоростей двух встречающихся потоков снижает сопротивление в зоне классификации, что соответственно снижает энергозатраты при работе сепаратора с увеличением его производительности.

При настройке работы классификатора на необходимую марку материала по граничному размеру частиц, где качество материала, как правило, обуславливается процентным содержанием крупных частиц (выше граничного размера) в тонком (готовом) продукте, лопасти соответственно разворачиваются по часовой или против часовой стрелки, соответственно, на вполне определенный угол. Этот угол в зависимости от марки материала (по ГОСТу или ТУ) определяется окончательно при пусконаладочных работах с составлением таблицы, которая является основным документом при настройке классификатора на вполне определенный материал.

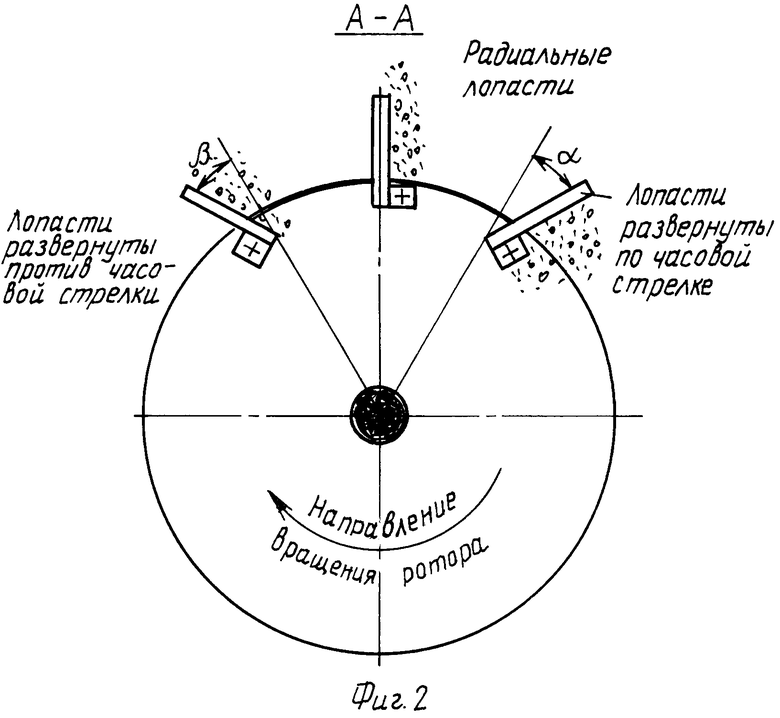

Экспериментальные данные показывают (см. фиг. 2), что при развороте лопастей по часовой стрелке в горизонтальной плоскости от радиальных лопастей на угол α, с увеличением которого увеличивается количество грубого продукта, уходящего в тонкий (готовый) продукт, из-за чего снижается качество готового продукта. При развороте лопастей против часовой стрелки в горизонтальной плоскости от радиальных лопастей на угол β, с увеличением которого содержание грубого продукта в готовом (тонком) резко снижается, т.е. получается сверхтонкий продукт, но при этом снижается производительность классификатора.

Установка лопастей ротора на необходимый угол позволяет настраивать классификатор на нужный граничный размер частиц с оптимальной производительностью.

Таким образом, наличие новых признаков обуславливает соответствие предложенного решения критерию "существенные отличия", так как сочетание указанных признаков в аналогах не обнаружены и обеспечивают получение положительного эффекта - повышение качества продукта и производительности.

На фиг. 1 представлен центробежный классификатор; на фиг. 2 - сечение А-А на фиг. 1.

Центробежный классификатор содержит корпус 1, на крышке которого установлен цилиндрический отбойник 2, распределитель воздуха 3, диск 4 с установленными на нем лопастями 5, ротор 6.

В верхнее малое основание распределительного усеченного конуса 7 вмонтирована питающая труба 8, вал 9. Классификатор содержит отражатель 10, циклоны 11, вентилятор 12, воздуховоды 13 и 14 с патрубком 15, патрубок 16, регулировочное направляющее лопаточное приспособление 17 с лопатками 18.

Устройство работает следующим образом. Исходный материал подается пневмотранспортом по трубе 8 через регулировочное направляющее лопаточное приспособление 17 и лопатки 18. За счет лопаток 18 направляющего приспособления 17 пылевоздушный поток закручивается, а по мере поднятия по питающей трубе 8 он усиливается и происходит предварительная классификация исходного продукта - крупные частицы в вихревом потоке прижимаются ближе к стенке питающей трубы 8, а мелкие частицы находятся в вихревом потоке ближе к центру питающей трубы 8. Поэтому пылевоздушный поток, выходя из питающей трубы 8, распределяется таким образом, что часть крупных частиц выпадают и по конусу 7 сползают вниз, а остальная часть прижимается к стенкам корпуса 1 и также стекает вниз.

Более тонкий продукт, отражаясь от отражателя 10, вместе с воздушным потоком попадает в зону "а" между лопатками 4 и корпусом классификатора 1.

В классификационной зоне "а" за счет лопастей 5, установленных на диске 4 ротора 6, вращающихся валом 9, и воздушного потока, создаваемого вентилятором 12 через циклоны 11 и воздуховоды 13, идет разделение материала на две фракции: грубую и тонкую. Как правило, тонкая (мелкая) фракция является готовым продуктом, которая выносится воздушным потоком в циклоны 11 для осаждения, а грубая фракция, прижимаясь к корпусу 1, стекает вниз и по течке 16 поступает на домол в мельницу или удаляется из технологического процесса. Чтобы не было проскока грубых частиц в тонкий продукт, в классификаторе предусмотрен цилиндрический отбойник 2, который не позволяет поднявшимся крупным частицам выше лопастей 5 попасть в воздушный поток, идущий в циклоны 11. При выходе пылевоздушного потока из питающей трубы 8 часть грубого продукта вместе с тонким стекает по распределительному усеченному конусу 7, поэтому для выделения тонкой фракции часть воздушного потока от вентилятора 12 через возуховод 14 поступает в распределить 3, где отделившаяся тонкая фракция удаляется в пылевоздушный поток, идущий из питающей трубы 8 на классификацию. Чтобы весь классификатор работал под разрежением, часть воздушного потока сбрасывается из технологического процесса по патрубку 15.

Вращение ротора обычно осуществляется по часовой стрелке, как это показано в сечении А-А. При развороте лопастей по часовой стрелке (см. сечение А-А) на угол α действие сил на частицы происходит следующим образом. Частицы, ударяясь о лопасти 5, направляются во внутрь через лопасти ротора 5, тем самым способствуют прохождению грубых частиц в готовый продукт. Для их удаления, следовательно, необходимо увеличить число оборотов ротора классификатора, что ведет к увеличению расхода электроэнергии и снижению производительности классификатора при получении тонкого продукта.

При получении же более грубого продукта такой разворот лопастей наоборот улучшает технико-экономические показатели классификатора.

При развороте лопастей против часовой стрелки (см. сечение А-А) на угол β, действие на частицы происходит следующим образом: частицы, ударяясь о лопасти 5, направляются от лопастей к стенке корпуса классификатора, тем самым способствуют уменьшению попадания крупных частиц в готовый продукт, мелкие же частицы пылевоздушным потоком выносятся через лопасти 5 ротора в готовый продукт.

Разворот лопастей в горизонтальной плоскости позволяет стабилизировать процесс разделения частиц по требуемому классу зерна и, как показали испытания в лаборатории института "ВНИИнеруд", точность разделения увеличивается на 50 %, а производительность - на 20 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1991 |

|

RU2010627C1 |

| МЕЛЬНИЦА | 1992 |

|

RU2049552C1 |

| Роторная мельница | 1982 |

|

SU1072894A2 |

| Способ приготовления цементной сырьевойМуКи и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU808139A1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

| УСТАНОВКА ИЗМЕЛЬЧЕНИЯ И СОРТИРОВКИ МАТЕРИАЛОВ ПОВЫШЕННОЙ ТВЕРДОСТИ, НАПРИМЕР МЕТАЛЛИЧЕСКОГО ХРОМА | 2003 |

|

RU2251457C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| СПОСОБ СУХОЙ ПОДГОТОВКИ ГЕОЛОГИЧЕСКИХ ИЛИ ТЕХНОЛОГИЧЕСКИХ ПРОБ ЗОЛОТОСОДЕРЖАЩИХ РУД И РОССЫПЕЙ К АНАЛИЗАМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372152C1 |

| Центробежный классификатор дляТОНКОдиСпЕРСНыХ МАТЕРиАлОВ | 1979 |

|

SU839616A1 |

| Устройство для классификации агломерационного топлива | 1980 |

|

SU860890A1 |

Использование: для классификации сыпучих неметаллорудных материалов (тальк, слюда, мел, графит, охра) и в других отраслях народного хозяйства. Сущность изобретения: центробежный классификатор включает корпус, установленный в нем вал с закрепленным на нем диском с лопастями в верхней части и коническим отражателем в нижней, распределитель в виде усеченного конуса с вмонтированной в его верхнее малое основание питающей трубой, приспособления для подвода и отвода воздуха и вывода разделенных фракций. Он снабжен расположенным в нижней части питающей трубы регулировочным лопаточным направляющим приспособлением. Лопасти диска установлены с наклоном в горизонтальной плоскости к радиусу диска по направлению вращения диска или против. 2 ил.

Центробежный классификатор, включающий корпус, установленный в нем вал с закрепленным на нем диском с лопастями в верхней части и коническим отражателем в нижней, распределитель в виде усеченного конуса с вмонтированной в его верхнее малое основание питающей трубой, приспособления для подвода и отвода воздуха и вывода разделенных фракций, отличающийся тем, что он снабжен расположенным в нижней части питающей трубы регулировочным лопаточным направляющим приспособлением, при этом лопасти диска установлены с наклоном в горизонтальной плоскости к радиусу диска по направлению вращения диска или против.

| Центробежно-противоточный сепаратор | 1989 |

|

SU1711994A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Центробежный сепаратор | 1973 |

|

SU454939A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-02-10—Публикация

1993-01-18—Подача