(54) СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОЙ

СЫРЬЕВОЙ МУКИ И УСТРОЙСТВО

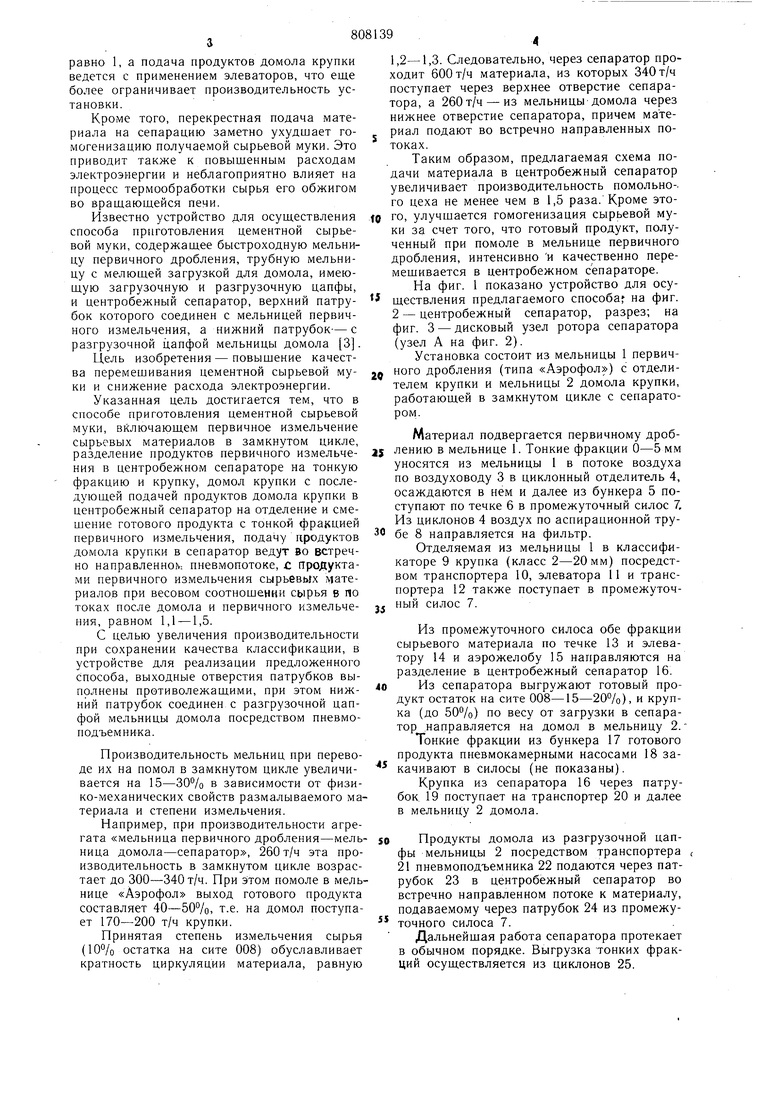

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ равно 1, а подача продуктов домола крупки ведется с применением элеваторов, что еще более ограничивает производительность установки. Кроме того, перекрестная подача материала на сепарацию заметно ухудшает гомогенизацию получаемой сырьевой муки. Это приводит также к повышенным расходам электроэнергии и неблагоприятно влияет на процесс термообработки сырья его обжигом во вращаюшейся печи. Известно устройство для осуществления способа приготовления цементной сырьевой муки, содержащее быстроходную мельницу первичного дробления, трубную мельницу с мелющей загрузкой для домола, имеющую загрузочную и разгрузочную цапфы, и центробежный сепаратор, верхний патрубок которого соединен с мельницей первичного измельчения, а нижний патрубок--с разгрузочной цапфой мельницы домола 3. Цель изобретения - повышение качества перемещивания цементной сырьевой муки и снижение расхода электроэнергии. Указанная цель достигается тем, что в способе приготовления цементной сырьевой муки, включающем первичное измельчение сырьевых материалов в замкнутом цикле, разделение продуктов первичного измельчения в центробежном сепараторе на тонкую фракцию и крупку, домол крупки с последующей подачей продуктов домола крупки в центробежный сепаратор на отделение и смещение готового продукта с тонкой фракцией первичного измельчения, подачу кродуктов домола крупки в сепаратор ведут во встречно нaпpaвлeннo : пневмопотоке, с продуктами первичного измельчения сырьевых материалов при весовом соотношении сьфья в по токах после домола и первичного измельчения, равном 1,1 -1,5. С целью увеличения производительности при сохранении качества классификации, в устройстве для реализации предложенного способа, выходные отверстия патрубков выполнены противолежащими, при этом нижний патрубок соединен с разгрузочной цапфой мельницы домола посредством пневмоподъемнИКа. Производительность мельниц при переводе их на помол в замкнутом цикле увеличивается на 15-30% в зависимости от физико-механических свойств размалываемого ма териала и степени измельчения. Например, при производительности агрегата «мельница первичного дробления-мель ница домола-сепаратор, 260 т/ч эта производительность в замкнутом цикле возрастает до 300-340 т/ч. При этом помоле в мель нице «Аэрофол выход готового продукта составляет 40-50%, т.е. на домол поступает 170-200 т/ч крупки. Принятая степень измельчения сырья (10°/о остатка на сите 008) обуславливает кратность циркуляции материала, равную 1,2-1,3. Следовательно, через сепаратор проодит 600 т/ч материала, из которых 340 т/ч поступает через верхнее отверстие сепараора, а 260 т/ч - из мельницы домола через нижнее отверстие сепаратора, причем материал подают во встречно направленных пооках. Таким образом, предлагаемая схема подачи материала в центробежный сепаратор увеличивает производительность помольно-. го цеха не менее чем в 1,5 раза.Кроме этого, улучщается гомогенизация сырьевой муки за счет того, что готовый продукт, полученный при помоле в мельнице первичного дробления, интенсивно и качественно перемещивается в центробежном сепараторе. На фиг. 1 показано устройство для осуществления предлагаемого способаг на фиг. 2 - центробежный сепаратор, разрез; на фиг. 3 - дисковый узел ротора сепаратора (узел А на фиг. 2). Установка состоит из мельницы 1 первичного дробления (типа «Аэрофол) с отделителем крупки и мельницы 2 домола крупки, работающей в замкнутом цикле с сепаратором. Материал подвергается первичному дроблению в мельнице 1. Тонкие фракции О-5 мм уносятся из мельницы 1 в потоке воздуха по воздуховоду 3 в циклонный отделитель 4, осаждаются в нем и далее из бункера 5 поступают по течке 6 в промежуточный силос 7, Из циклонов 4 воздух по аспирационной трубе 8 направляется на фильтр. Отделяемая из мельницы 1 в классификаторе 9 крупка (класс 2-20мм) посредством транспортера 10, элеватора 11 и транспортера 12 также поступает в промежуточный силос 7. Из промежуточного силоса обе фракции сырьевого материала по течке 13 и элеватору 14 и аэрожелобу 15 направляются на разделение в центробежный сепаратор 16. Из сепаратора выгружают готовый продукт остаток на сите 008-15-20%), и крупка (до 50%) по весу от загрузки в сепаратор направляется на домол в мельницу 2. Тонкие фракции из бункера 17 готового продукта пневмокамерными насосами 18 закачивают в силосы (не показаны). Крупка из сепаратора 16 через патрубок 19 поступает на транспортер 20 и далее в мельницу 2 домола. Продукты домола из разгрузочной цапфы мельницы 2 посредством транспортера 21 пневмоподъемника 22 подаются через патрубок 23 в центробежный сепаратор во встречно направленном потоке к материалу, подаваемому через патрубок 24 из промежуточного силоса 7. Дальнейшая работа сепаратора протекает в обычном порядке. Выгрузка тонких фракций осуществляется из циклонов 25. На валу ротора 26 установлены дополнительные диски 27, позволяющие более тонко классифицировать продукты домола. Устройство содержит также дымосос 28, воздуховод 29, электродвигатель 30 ротора, крышка 31 корпуса, корпус 32 сепаратора, верхний диск 33, шайбу 34, лопатки 35 ротора. Встречно направленная подача материала в центробежный сепаратор существенно улучшает процесс подготовки сырья, так как предлагаемая конструкция позволяет эффективно гомогенизировать сырье уже в сепараторе, а подключение его к мельнице посредством пневмоподъемника разрешает п.роблему транспортировки потока материала через нижнее отверстие в сепараторе. Предлагаемый способ и установка позволяют разрешить проблему увеличения производства сырьевой смеси для заводов, работающих по сухому способу получения цемента. Формула изобретения 1. Способ приготовления цементной сырьевой муки, включающий первичное измельчение сырьевых материалов в замкнутом цикле, разделение продуктов первичного измельчения в центробежном сепараторе на тонкую фракцию и крупку, домол крупки с последующей подачей продуктов домола крупки в центробежный сепаратор на отделение и смешение готового продукта с тонкой фракцией первичного измельчения, отличающийся гем, что, с целью повышения качества пеit

гг ii w

Vui.f

/ /МЖ-7/- Щ; ремешивания и снижения расхода электроэнергии, подачу продуктов домола крупки в сепаратор ведут во встречно направленном пневмопотоке с продуктами первичного измельчения сырьевых материалов при весовом соотношении сырья в потоках после домола и первичного измельчения равном -1,1 - 1,5. 2. Устройство для приготовления цементной сырьевой муки по п. 1, содержащее быстроходную мельницу первичного дробления, трубную мельницу с мелющей загрузкой для домола, имеющую загрузочную и разгр-узочную цапфы, и центробежный сепар.атор, верхний патрубок которого соединен с мельницей первичного измельчения, а нижний патрубок - с разгрузочной цапфой мельницы домола, отличающееся тем, что, с целью увеличенияпроизводительности при сохранении качества классификации, выходные отверстия патрубков выполнены противолежащими, при этом нижний патрубок соединен с разгрузочной цапфой мельницы домола посредством пневмоподъемника. Источники информации, принятые во внимание при экспертизе 1.Патент ГДР № 64197, кл. 50с, 17/10, 1968. 2.Ge6ica М. Urzadzenia przemialowe w przemysle materialow wiazacych. Cz.lll, «Cement. Wapno. Gips, 1966, 21, 4, ЮЗПК3.Feige F. SystematickYm vyzkumem k jeste VYkonnejsim cementarnam. «Stavivo, 1971, 49, 8, 217-219.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сухого тонкого измельчения твердых материалов | 1987 |

|

SU1473844A1 |

| Способ сухого тонкого измельчения твердых материалов и помольная установка для сухого тонкого измельчения твердых материалов | 1980 |

|

SU1003894A1 |

| СПОСОБ РАЗМОЛА И СУШКИ Л1АТЕРИАЛОВ | 1973 |

|

SU391859A1 |

| УСТАНОВКА ДЛЯ РАЗМОЛА МАТЕРИАЛОВ | 1973 |

|

SU368879A1 |

| ШАРОВАЯ МЕЛЬНИЦА ЗАМКНУТОГО ЦИКЛА | 2006 |

|

RU2320416C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2388710C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1972 |

|

SU328942A1 |

| СПОСОБ ПОМОЛА И СУШКИ МАТЕРИАЛОВ | 1973 |

|

SU363525A1 |

| УСТАНОВКА ДЛЯ РАЗМОЛА И СУШКИ МАТЕРИАЛОВ | 1973 |

|

SU407580A1 |

Авторы

Даты

1981-02-28—Публикация

1979-06-20—Подача