Изобретение относится к энергомашиностроению, предназначено для использования при изготовлении трубчатых воздухоподогревателей паровых котлов и подобных теплообменников, преимущественно с выступающими из трубной доски концами труб на входе газового потока, но может быть использовано по указанному назначению и в других областях технико-химической, нефтехимической, судостроительной и т.п.

Устройство для прессовой раздачи труб в трубной доске теплообменника известно. Наиболее близким к предложенному по техническому существу /прототипом/ является устройство, содержащее основной цилиндр, в штоке которого соосно закреплены стержень, несущий расположенные последовательно упорную втулку с рабочим участком на торцевой поверхности, эластичную втулку, промежуточное кольцо и распорный узел, граница сопряжения которого с соседними элементами является конусной поверхностью, а также закрепленный на конце штока кольцевой опорный элемент в виде гайки /см. SU, а.с. N 1139006, кл. B 21 D 39/06, 1996/

Как показала экспериментальная проверка опытного образца такого устройства при изготовлении секций трубчатого воздухо-подогревателя устройство имеет ряд существенных недостатков, ограничивающих возможную область его использования, а в ряде случаев делающих его использование экономически нецелесообразным.

Во-первых, устройство не имеет средств фиксации его относительно трубной доски, и введение в трубу рабочей части устройства до контакта (упора) рабочего участка упорной втулки с выступающим из трубной доски концом незакрепленной трубы неизбежно вызывает смещение последней относительно трубной доски, и не только при введении устройства, но и в процессе раздачи трубы вплоть до начала ее закрепления в трубной доске. Это крайне затрудняет поддержание заданного размера выступающих из трубной доски концов труб, не обеспечивает строгую фиксацию зоны раздачи трубы относительно трубной доски и снижает надежность и качество соединения труб с трубной доской. Кроме того, даже при условии обеспечения фиксации устройства относительно трубной доски, перемещение штока в начале рабочего входа происходит вместе с распорным узлом при одновременном разведении сухарей распорного узла и сжатии эластичных втулок, и не только до фиксации распорного узла в трубе, а до фиксации трубы в трубной доске за счет ее раздачи, поскольку дальнейшая раздача трубы эластичными втулками происходит при одновременной раздаче торца трубы (выступающего из трубной доски конца) и ее вытягивании из трубной доски до достижения прочного контакта соединяемых узлов теплообменника. Таким образом, это известное устройство не обеспечивает требуемую точность фиксации зоны раздачи трубы относительно трубной доски с получением качественного соединения элементов теплообменника.

Во-вторых, расхождение сухарей распорного узла в процессе раздачи труб ничем не ограничено, и раздача трубы в зоне фиксации в ней распорного узла может не только превысить раздачу трубы эластичными втулками в зоне трубной доски, но и привести к разрыву трубы - т.е. к браку. Причем увеличенная раздача трубы в указанной зоне существенно затруднит удаление таких труб при проведении их замены, в том числе и проведении последующих ремонтных работ.

И, наконец, в процессе раздачи трубы от сжатия эластичных втулок в зазор между трубой и боковой поверхностью упорной втулки, который по мере раздачи трубы увеличивается, происходит выдавливание материала эластичной втулки, увеличивается зона раздачи трубы, нарушается технологический режим раздачи. При этом не только не обеспечивается необходимое качество соединения труб с трубной доской, но происходит необратимая деформация эластичной втулки, исключающая ее повторное использование. А необходимость замены эластичной втулки перед раздачей каждой очередной трубы не только увеличивает трудоемкость процесса и снижает производительность работ, но и существенно увеличивает их стоимость.

При этом следует заметить, что раздача выступающего конца трубы по эвольвенте (или другой расходящейся кривой) при относительно малом увеличении входного диаметра трубы существенного влияния на организацию газового потока во входном участке трубы не оказывает по сравнению, например, с консульной раздачей торца трубы в тех же пределах, но требует приложения значительно больших нагрузок, т.е. увеличивает энергозатраты. Кроме того, использование нескольких эластичных втулок в устройстве, тем более разной жесткости, не обосновано и вряд ли экономически целесообразно.

Известно и усовершенствование описанного выше устройства, сущность которого заключается в наличии трех последовательно установленных эластичных втулок, из которых средняя имеет меньшую жесткость, и дополнительно цилиндрической проставки длиной 4 - 6 внутренних диаметров трубы, установленной между упорной и первой из эластичных втулок (SU, а.с. N 1164952, кл. B 21 D 39/06, 1982). Такое усовершенствование известного устройства по замыслу должно обеспечить раздачу труб с выступающим из трубной доски 4 - 6 диаметров трубы концом, однако оно не исключает недостатков основного решения, а потому может не приниматься во внимание в качестве ближайшего аналога.

Изобретение имеет целью исключить отмеченные недостатки основного известного решения, повысить эффективность и надежность эксплуатации устройства для прессовой раздачи труб в трубной доске, обеспечить высокое качество соединений труб с трубной доской, упростить осуществление процесса и снизить его стоимость.

Первый из отмеченных недостатков известного устройства для раздачи труб может быть устранен при обеспечении простоты регулировки положения эластичной втулки и всего устройства относительно трубной доски с надежной фиксацией положения распорного узла по трубе при возможности контроля и регулировки длины выступающего конца трубы без последующего ее смещения в процессе раздачи.

Второй - путем ограничения расхождения (разжатия) сухарей распорного узла и усилия их воздействия на трубу необходимой величиной для надежного закрепления устройства в трубе без остаточной деформации последней. А третий - путем обеспечения постоянного перекрытия зазора между подвергаемой раздаче трубой и упорной втулкой и исключения за счет этого выдавливания и остаточной деформации эластичной втулки.

Поставленная цель достигается тем, что устройство для раздачи труб, содержащее расположенные последовательно и размещенные концентрично штоку силового цилиндра упорную втулку с рабочим участком на наружной боковой поверхности, эластичную втулку, промежуточное кольцо и распорный узел, а также закрепленный на конце штока кольцевой опорный элемент, например в виде гайки, - в соответствии с данным изобретением дополнительно снабжено штоковой втулкой, на которой размещены упомянутые выше упорная и эластичная втулки, промежуточное кольцо и распорный узел, при этом промежуточное кольцо установлено на конце штоковой втулки между распорным узлом и кольцевым опорным элементом на конце штока, штоковая втулка перед распорным узлом снабжена кольцевым выступом с конусной торцовой поверхностью, обращенной к напорному узлу, конец упорной втулки со стороны силового цилиндра выполнен с двумя диаметрально противоположными радиальными прорезями от ее торца, через которые в упорную втулку введен фланец штоковой втулки и соединен с последней и с дистанционирующими упорами регулируемой длины, расположенными с внешней стороны упорной втулки, конец которой со стороны радиальных прорезей снабжен внутренней распорной втулкой и закреплен в переходнике, соединенном с корпусом силового цилиндра, между распорной втулкой и фланцем штоковой втулки на стержне установлена пружина осевого сжатия, а с противоположной стороны фланца штоковой втулки на упорной втулке установлена регулировочная гайка с фиксатором.

Поставленная цель достигается также тем, что рабочий участок на наружной боковой поверхности упорной втулки выполнен с возможностью изменения и фиксации его положения (по требуемой длине выхода конца труб из трубной доски), например, в виде отдельной втулки, установленной на упорной втулке по резьбе.

Поставленная цель достигается также и тем, что кольцевой опорный элемент на конце штока выполнен с внутренней кольцевой проточкой от торца, обращенного к промежуточному кольцу, диаметр которого больше внутреннего диаметра промежуточного кольца, и в ней размещены сменные регулировочные шайбы.

Наконец, поставленная цель достигается еще и тем, что на штоковой втулке между торцами эластичной и упорной втулок установлены дополнительно разжимной узел, аналогичный распорному, и дополнительное промежуточное кольцо, при этом торцы упорной втулки и дополнительного промежуточного кольца, обращенные к разжимному узлу, выполнены с внешней конусной поверхностью, ответной внутренней конусной поверхности на торцах сухарей разжимного узла, с углом при вершине конуса в пределах 130-145o.

Действительно, первая из указанных особенностей предложенного устройства позволяет фиксировать положение рабочей части его относительно трубной доски с обеспечением точного расположения распорного узла в подвергаемой раздаче трубе без смещения ее при установке устройства и в процессе раздачи, с сохранением заданной длины выступающих из трубной доски концов труб. Это достигается благодаря штоковой втулке предлагаемой конструкции с внешними дистанционирующими упорами регулируемой длины, которая остается неподвижной в процессе раздачи при относительном перемещении других элементов устройства. Предлагаемое выполнение рабочего участка на наружной боковой поверхности упорной втулке и в виде отдельной втулки, установленной на упорной втулке по резьбе позволяет поддерживать заданную одинаковую длину всех выступающих из трубной доски концов труб и изменять ее в пределах регулируемой длины дистанционирующих упоров без замены упорной втулки, что является второй особенностью предлагаемого устройства.

Третья особенность предложенного устройства - выполнение кольцевого опорного элемента на конце штока с указанной кольцевой проточкой и размещение в ней сменных регулировочных шайб позволяет ограничить расхождение сухарей распорного узла в процессе раздачи и ограничить усилие их воздействия на трубу необходимой величиной для надежного закрепления устройства в трубе без остаточной деформации последней и независимо от создаваемого силовым цилиндром осевого усилия в процессе раздачи трубы в заданной зоне.

Наконец, наличие дополнительного разжимного узла, аналогично распорному узлу, но с углом при вершине конуса на опорных поверхностях сухарей в указанных пределах, обеспечивает надежное выбирание зазора между подвергаемой раздаче трубой и упорной втулкой сухарями разжимного узла, плотное прилегание последних к стенке трубы с усилием, не вызывающим деформацию трубы в зоне их контакта, но препятствующим выдавливанию материала эластичной втулки и ее остаточной деформации, что обеспечивает многократное использование эластичной втулки для раздачи труб. Практически одна эластичная втулка обеспечивает возможность раздачи до 800 труб (вместо одной трубы в прототипе), что существенно повышает производительность и снижает материальные затраты при осуществлении процесса.

Таким образом, наличие указанных отличительных признаков предложенного устройства обеспечивает достижение поставленных целей и соответствие предложенного технического решения критерию изобретения "новизна". Отсутствие сведений об известности использования отличительных признаков предложенного устройства в этой же или в смежных областях техники с достижением аналогичного эффекта позволяет признать его соответствующим критерию изобретения "изобретательский уровень". Наконец, отсутствие препятствий технического или технологического характера для промышленного использования предложенного устройства и сам факт такого использования при изготовлении секций ТВП делают его соответствующим критерию изобретения "промышленная применяемость".

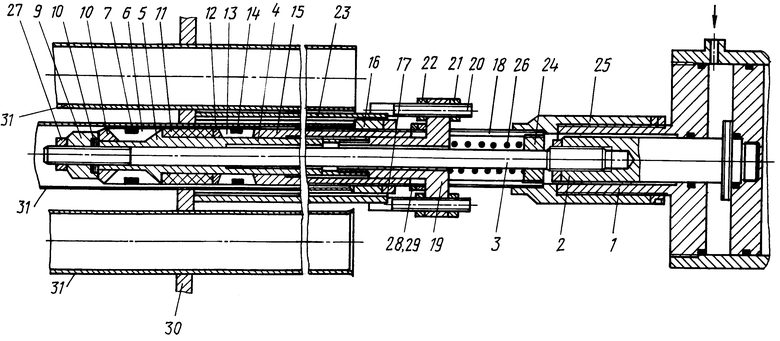

Сущность изобретения поясняют приводимые ниже описание конкретного примера его осуществления и чертеж, на котором рабочий узел предложенного устройства показан в продольном осевом разрезе.

Устройство содержит силовой цилиндр 1 со штоком 2, в котором одним концом соосно закреплен стержень 3. Конец стержня 3 проходит по оси штоковой втулки 4 в виде полого цилиндра. Втулка 4 у рабочего конца выполнена с кольцевым упором 5 в виде кольцевого выступа на боковой поверхности. Торцевая поверхность упора 5 со стороны рабочего конца 4 выполнена конусной с углом при вершине около 90o, а ее противоположный конец выполнен с кольцевой расточкой по внутреннему диаметру от торца и имеет внутреннюю резьбу. На конце штоковой втулки 4 установлен распорный узел в виде втулки из набора секторных сухарей 6, торцевые поверхности которых выполнены по конусу с обращенными друг к другу вершинами, соответствующему конусу торцовой поверхности кольцевого упора 5. Сухари 6 соединены между собой упругим кольцевым элементом 7, охватывающим их по поперечной (кольцевой) проточке на внешней боковой поверхности. На конце штоковой втулки 4 установлено промежуточное кольцо 8 с конусной торцовой поверхностью, обращенной к распорному узлу из секторных сухарей 6. Указанные распорный узел и промежуточное кольцо 8 на штоковой втулке 4 удерживаются опорным кольцевым элементом 9 в виде гайки, навинченной на конец стержня 3, которая со стороны промежуточного кольца 8 выполнена с кольцевой расточкой по внутреннему диаметру и в ней размещены сменные регулировочные шайбы 10. На штоковой втулке 4 за кольцевым упором 5 размещены эластичная втулка 11 и второе промежуточное кольцо 12 с конусной торцовой поверхностью, обращенной к разжимному узлу в виде втулки из набора секторных сухарей 13, соединенных между собой кольцевым упругим элементом 14, охватывающим их по поперечной (кольцевой) проточке на внешней боковой поверхности сухарей 13. Особенностью разжимного узла, в отличие от распорного, является то, что его торцовые поверхности выполнены по внутреннему конусу с углом при вершине в пределах 130-145o, причем, оптимальные значения этого угла зависят от ряда факторов и уточняются опытным путем. Далее на штоковой втулке 4 размещена упорная втулка 15 в виде полого цилиндра с рабочим участком на наружной боковой поверхности в виде кольцевого выступа. В показанном на чертеже варианте этот выступ выполнен в виде отдельной втулки 16, установленной на упорной втулке 15 по резьбе. Рабочим участком служит торец втулки 16, выполненный конусным в представленном на чертеже варианте. Для фиксации отдельной втулки 16 в нужном положении на упорной втулке 15 при подготовке устройства к работе предусмотрена контрогайка 17. Рабочий торец упорной втулки 15 выполнен с внешней конусной поверхностью, ответной конусу разжимного узла из секторных сухарей 13. Конец упорной втулки 15 со стороны силового цилиндра 1 выполнен с двумя диаметрально противоположными радиальными прорезями 18 от ее торца, через которые в упорную втулку 15 введен фланец 19 штоковой втулки 4 и соединен с последней и с дистанционирующими упорами 20 регулируемой длины, расположенными с внешней стороны упорной втулки 15. Упомянутые упоры 20 могут быть выполнены, например, в виде шпилек с резьбой на одном конце, проходящем через отверстия в выступающих из упорной втулки частях фланца 19 штоковой втулки 4, длина рабочей части которых при установке фиксируется, например, гайками 21 и 22 с противоположных сторон фланца 19. Однако целесообразно часть упоров 20 по их длине выполнить в виде сегментной в сечении полосы 23 из отрезка трубы требуемой длины, расположенной концентрично упорной втулке 15. Это упростит установку устройства между концами выступающих из трубной доски труб и позволит увеличить диаметр торцов труб при их раздаче рабочим участком упорной втулки 15 по сравнению с упорами в виде шпильки. Конец упорной втулки 15 со стороны радиальных прорезей снабжен распорной втулкой 24, установленной во втулке 15 на резьбе, и закреплен в переходнике 25, соединенном с корпусом силового цилиндра 1. При этом на стержне 3 между распорной втулкой 24 и фланцем 19 установлена пружина 26 осевого сжатия. Фиксация опорного кольцевого элемента 9 на конце стержня 3 после регулировки его положения может осуществляться контрогайкой 27, а некоторая регулировка положения фланца 19 со штоковой втулкой 4 относительно упорной втулки 15 - гайкой 28 с контрогайкой 29.

Сборка устройства трудностей не вызывает. Размер эластичной втулки 11 определяется толщиной трубной доски 30 и требованиями к конструкции соединения трубная доска-труба и не зависит от длины выступающих из трубной доски 30 труб 31.

Подготовка устройства к работе заключается в его регулировке для каждого типоразмера собираемых узлов и состоит в следующем:

положение штоковой втулки 4 с фланцем 19 на упорной втулке 15 определяется длиной эластичной втулки 11, которая зависит от толщины трубной доски 30 и требований к конструкции соединения труба-трубная доска. Регулировка положения штоковой втулки 4 с фланцем 19 на втулке 15 производится при замене эластичной втулки 11 соответствующим перемещением гайки 28 на упорной втулке 15 с последующей фиксацией гайки 28 контрогайкой 29;

положение распорного узла из набора сухарей 6 и эластичной втулки 11 относительно трубной доски 30 тоже определяется конструкцией узла труба-трубная доска и регулируется установкой соответствующей длины упоров 20 их перемещением в отверстиях фланца 19 и фиксацией в нужном положении с помощью гаек 21 и 22. В зависимости от заданной длины выступающих из трубной доски 30 концов труб 31 устанавливается положение на упорной втулке 15 отдельной втулки 16, торец которой служит рабочим участком для раздачи торцов труб 31. Это достигается путем перемещения втулки 16 по резьбе с последующей ее фиксацией контрогайкой 17;

величина допустимой раздачи распорного узла из набора сухарей 6 для надежной его фиксации в трубе 31 без остаточной деформации последней регулируется установкой необходимого количества шайб 10 в кольцевой расточке опорного кольцевого элемента 9 (гайки). При полной затяжке опорного элемента 9 по резьбе на стержне 3 до упора шайб 10 в торцы штоковой втулки 4 и промежуточного кольца 8 разжатый распорный узел из сухарей 6 должен иметь наружный диаметр, превышающий внутренний диаметр раздаваемых труб 31 на определенную для каждого диаметра труб величину. После выполнения этого требования опорный элемент 9 свинчивают до тех пор, пока наружный диаметр распорного узла из сухарей не уменьшится до исходного значения, после чего положение опорного элемента 9 фиксируют затяжкой контрагайки 27. На этом подготовка устройства к работе заканчивается.

Работа устройства заключается в следующем.

Рабочий конец устройства вводят в подлежащую раздаче трубу 31 до контакта упоров 20 с трубной доской 30. Если этому препятствует конец трубы 31, выступающий из трубной доски 30 на большую, чем надо, длину или если при этом конец трубы 31 не входит в контакт с рабочим участком упорной втулки 15 торцем дополнительной втулки 16, трубу 31 соответственно перемещают. После этого в рабочую полость силового цилиндра 1 подают рабочую среду и поднимают ее давление, удерживая устройство в прижатом к трубной доске 30 упорами 20 положении. Втягивание штока 2 в цилиндр 1 вызовет соответствующее перемещение стержня 3, с которым будет перемещаться и опорный элемент 9, перемещая промежуточное кольцо 8 по неподвижной штоковой втулке 4 и разжимая сухари 6 распорного узла до прочного контакта их с раздаваемой трубой 31, не вызывая остаточной деформации последней. Когда регулировочные шайбы 10 войдут в контакт с торцом штоковой втулки 4 раздача сухарей 6 распорного узла прекратится и будет обеспечена жесткая фиксация стержня 3 со штоком 2 в трубе 31. Дальнейший подъем давления рабочей среды в полости силового цилиндра 1 вызовет его перемещение по штоку 2 к трубе 31. При этом одновременно будут перемещаться с цилиндром 2 переходник 25 с закрепленной в нем упорной втулкой 15 по неподвижным стержню 3 и штоковой втулке 4, преодолевая сопротивление пружины 26. Это перемещение вызовет раздачу торца трубы 31 рабочим участком (торцом) отдельной втулки 16, который в показанном на чертеже варианте выполнен конусным, сжатие и увеличение диаметра эластичной втулки 11, а также расхождение сухарей 13 разжимного узла до их контакта с внутренней поверхностью трубы 31. Благодаря указанному ограничению угла при вершине конусов на контактных поверхностях торцов втулки из сухарей 13, промежуточного кольца 12 и упорной втулки 15 радиальная составляющая передаваемого сухарям 13 усилия будет меньше осевой составляющей, и усилие прижатия сухарей 13 к трубе 31 будет оставаться ниже достаточного для пластической деформации трубы и не будет препятствовать скольжению сухарей 13 по внутренней поверхности трубы 31 и осевому сжатию эластичной втулки 11. Осевое сжатие эластичной втулки 11 и увеличение ее наружного диаметра после выбора зазора между втулкой 11 и трубой 31 вызывает радиальное воздействие материала эластичной втулки 11 на трубу 31 в зоне их контакта с усилием, достаточным для пластической деформации трубы 31. Это вызывает раздачу трубы 31 в трубной доске 30 и формирование заданной конструкции соединения труба-трубная доска. Выдавливанию материала эластичной втулки 11 за пределы зоны ее контакта с трубой 31, ограниченной с одной стороны кольцевым выступом 5 на штоковой втулке 4 и торцами сухарей 6 распорного узла, а с другой - промежуточным кольцом 12 и торцами сухарей 13 разжимного узла, препятствуют сухари названных узлов, плотно прижатые к трубке 31, хотя и разным усилием, что обеспечивает сохранение объема и целостности эластичной втулки 11 в процессе ее осевого сжатия. Об окончании процесса раздачи судят по достижении давлением рабочей среды в силовом цилиндре 1 заданного значения. После снятия давления рабочей среды пружина 26 вернет устройство в исходное положение его элементов, а сухари 6 распорного узла и сухари 13 разжимного узла возвратятся в исходное положение под действием упругих элементов 7 и 14 соответственно. Теперь устройство свободно извлекается из подвергнутой раздаче трубы 31 и устанавливается в очередную трубу для ее раздачи.

Предложенное устройство позволяет осуществлять раздачу в трубных досках труб с выступающим из трубной доски концом трубы длиной до 3 - 4 диаметров труб (большая длина практически не требуется) с одновременным расширением (раздачей) входного торца трубы для формирования газового потока на входе в трубу. При этом зона золового износа труб выводится за пределы трубной доски, что повышает долговечность изготавливаемых изделий. Конструкция устройства гарантирует заданное расположение зоны раздачи труб 31 относительно трубной доски 30 и стабильность режима раздачи, что обеспечивает высокое качество изготовления изделий. При этом одновременно обеспечивается долговечность эластичной втулки 11 (в 500-800 раз по сравнению с прототипом), что не только снижает их расход и стоимость изготовления изделий, но и снижает затраты времени на замену втулок в процессе изготовления изделий, повышая производительность работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1996 |

|

RU2103095C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128560C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1997 |

|

RU2114714C1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1996 |

|

RU2106227C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2179301C2 |

| Устройство для раздачи труб | 1983 |

|

SU1127671A1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ ВТУЛКИ | 1995 |

|

RU2096138C1 |

Использование: устройство для раздачи труб предназначено для прессовой раздачи труб в трубной доске теплообменника преимущественно с выступающими из трубной доски концами труб и одновременного расширения концевого участка последних, но может быть использовано и для раздачи труб, концы которых расположены заподлицо с трубной доской. Устройство содержит соосно закрепленный в штоке силового цилиндра стержень, на котором размещена штоковая втулка с кольцевым выступом вблизи рабочего конца. Торец выступа со стороны рабочего конца штоковой втулки выполнен конусным. На конце штоковой втулки перед упомянутым выступом установлены промежуточное кольцо и распорный узел, а за кольцевым выступом - эластичная втулка и упорная втулка с рабочим участком на наружной боковой поверхности. Конец упорной втулки со стороны силового цилиндра выполнен с двумя диаметрально противоположными радиальными прорезями от торца, через которые в упорную втулку введен фланец штоковой втулки и соединен с последней и с дистанционирующими упорами регулируемой длины, расположенными с внешней стороны упорной втулки. Конец упорной втулки со стороны радиальных прорезей снабжен внутренней распорной втулкой и закреплен в переходнике, соединенном с корпусом силового цилиндра. Между распорной втулкой и фланцем штоковой втулки на упорной втулке установлена по резьбе регулировочная гайка с фиксатором. На конце стержня закреплен кольцевой опорный элемент в виде гайки. 3 з.п.ф-лы, 1 ил.

| SU, авторское свидетельство, 1139006, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-10—Публикация

1996-07-30—Подача