Изобретение относится к станкостроению, в частности к оснастке, используемой для точного направления режущего инструмента типа сверла, развертки и т. п. при выполнении или обработке (доводке) глубоких отверстий, к направляющим втулкам и способу их изготовления, и направлено на повышение эффективности и долговечности направляющих втулок.

Известные направляющие (кондукторные) втулки, выполненные монолитными из высокопрочного износостойкого материала, крепятся в стойке станка или в рабочем торце сверлильной головки, внутри которой расположен подвижный в осевом направлении шпиндель (1).

Основным недостатком таких направляющих втулок является их высокая стоимость, обусловленная высокой стоимостью самого материала втулок и его обработки. Другим существенным недостатком таких втулок является необходимость замены всей втулки после допустимого износа направляющей поверхности у ее рабочего торца. Указанные недостатки существенно отражаются на стоимости самих втулок и обработки изделий.

Наиболее близкой к заявляемой по технической сущности (прототипом) является направляющая втулка, содержащая металлический корпус и размещенную в нем у рабочего торца сменную вставку в форме кольца или полого цилиндра из высокопрочного износостойкого материала, которая и является направляющим элементом для инструмента. Стоимость такой втулки значительно меньше описанной выше, поскольку меньше расход материала на изготовление направляющего элемента, а его форма и размеры позволяют использовать прогрессивную технологию изготовления практически без дополнительной обработки, например спеканием методом порошковой металлургии (2).

Однако и такие втулки не лишены определенных недостатков. Принятое выполнение вставки как сменного элемента не обеспечивает необходимую плотность и жесткость соединения вставки с корпусом втулки по поверхностям их контакта. При использовании технологической среды (СОЖ), подаваемой в зону резания под давлением через канал на внешней поверхности инструмента и зазор между сменной вставкой и стеблем инструмента, возможна протечка среды через неплотности по контактным поверхностям в соединении корпуса и вставки, недопустимое падение рабочего давления и СОЖ в зоне резания и невозможность нормальной обработки изделия. В определенной степени этому способствует ограниченная высота вставки, хотя с экономической точки зрения это ограничение и оправдано. Выполнение уплотнительного элемента на торце корпуса втулки за пределами сменной вставки частично устраняет этот недостаток и обеспечивает поддержание рабочего давления СОЖ. Однако использование такого уплотнения возможно при достаточной опорной поверхности на изделии вокруг выполняемого отверстия. При сверлении отверстий в стержнях, например при изготовлении ружейных стволов, а также при изготовлении трубных решеток для плотных пучков труб различных теплообменников, такой опорной поверхности может не оказаться. Кроме того, даже при незначительном отклонении головки сверла и слабом сцеплении сменной вставки с корпусом направляющей втулки самим сверлом, что приведет к полному нарушению прочности и плотности соединения вставки с корпусом втулки и к ускоренному износу контактной поверхности главным образом корпуса втулки, т.е. конструкция втулки не обеспечивает надежность и долговечность ее эксплуатации.

Известный способ изготовления указанных известных направляющих втулок предусматривает раздельное изготовление корпуса втулки и сменной вставки, закрепление вставки в корпусе втулки главным образом запрессовкой и последующую обработку, при необходимости, рабочего торца направляющей втулки механическим путем для придания ему необходимых размеров и формы. Если запрессовка первой вставки в корпусе втулки может обеспечить необходимую жесткость ее закрепления, то этого уже нельзя сказать о закреплении последующих вставок в силу неизбежной деформации контактной поверхности корпуса втулки. Что касается необходимой плотности по контактным поверхностям соединяемых деталей, то ее достижение нельзя гарантировать уже при первой сборке, не говоря о последующих. И дело здесь не только в относительно малой длине вставки, определяемой для известных втулок длиной изнашиваемой в эксплуатации части вставки и экономическими соображениями, но и упомянутой деформацией корпуса втулки при запрессовке вставки.

Эксплуатация известных втулок осуществляется до допустимого износа вставки, после которого уже не обеспечивается требуемая точность выполнения глубоких отверстий и качество готовой продукции. Известные способы продления срока эксплуатации вставок после их допустимого износа путем восстановления изношенной рабочей (направляющей) поверхности не обеспечивают достаточной эффективности, а для некоторых материалов оказываются просто неприемлемыми.

Изобретение имеет целью повысить эффективность направляющих втулок со вставками из высокопрочного износостойкого материала, надежность и долговечность их в эксплуатации.

Поставленные цели достигаются тем, что в направляющей втулке, содержащей корпус и размещенную в нем у рабочего торца вставку из высокопрочного износостойкого материала преимущественно в форме полого цилиндра, в соответствии с изобретением упомянутая вставка на рабочем торце выполнена с внешней фаской, а торец корпуса втулки плотно охватывает вставку по всей или большей части поверхности фаски, не выступая за опорную поверхность вставки. При этом размер фаски на рабочем торце вставки должен быть не менее 2х45o, а торцовая поверхность корпуса втулки может быть выполнена конусной с углом при вершине конуса до 175o.

Поставленные цели достигаются также тем, что при осуществлении способа приготовления направляющей втулки по изобретению, включающему раздельное изготовление корпуса и вставки и жесткое соединение их между собой с обеспечением необходимой плотности по контактным поверхностям, рабочий торец корпуса втулки выполняют с торцовым кольцевым выступом от внутренней боковой поверхности, который привальцовывают (или прижимают) к поверхности фаски на рабочем торце вставки после ее установки в корпусе и, при необходимости, выполняют механическую обработку торца корпуса втулки на конус. При этом упомянутую привальцовку или обжатие торцового кольцевого выступа корпуса втулки к поверхности фаски на рабочем торце вставки целесообразно провести после введения в полость последней предохранительного стержня.

Действительно, выполнение рабочего торца вставки с внешней фаской и плотный охват вставки по всей или большей части поверхности фаски конусной торцовой части корпуса втулки существенно увеличивает жесткость соединения вставки с корпусом и обеспечивает необходимую плотность соединения, если при этом размер фаски будет не меньше 2х45o. Уменьшение размера фаски на рабочем торце вставки, как и охват вставки торцом корпуса втулки по меньшей части конусной поверхности фаски, снижает прочность закрепления вставки в корпусе и плотность соединения по контактным поверхностям. Выполнение торца корпуса втулки конусным и увеличение угла при вершине конуса торцовой поверхности корпуса втулки до 175o тоже повышает жесткость и прочность закрепления вставки в корпусе за счет увеличения толщины металла корпуса на фаске вставки при обеспечении оптимальной площади опорной поверхности направляющей втулки. Дальнейшее увеличение угла при вершине конуса торцовой поверхности корпуса втулки практически не повышает прочность закрепления вставки, но может увеличить опорную поверхность втулки на обрабатываемом изделии и потребует увеличения усилия прижатия втулки к изделию для обеспечения необходимой плотности на их контактной поверхности. Уменьшение угла при вершине конуса торцовой поверхности корпуса втулки естественно снижает прочность закрепления вставки в корпусе втулки и плотность по их контактным поверхностям.

Предлагаемое конструктивное выполнение направляющей втулки может быть обеспечено различными приемами и способами ее изготовления, однако заявляемый способ выполнения рабочего торца корпуса втулки с торцовым кольцевым выступом от внутренней боковой поверхности гнезда в корпусе под посадку вставки с последующей привальцовкой (или обжатием) упомянутого выступа к поверхности фаски на рабочем торце вставки существенно упрощает способ изготовления, поскольку позволяет осуществить сборку корпуса втулки со вставкой в процессе изготовления корпуса (или обработки его рабочего торца), например, на токарном станке с одной установки заготовки корпуса.

Поскольку известность использования указанных отличительных признаков заявляемых объектов для решения таких же или аналогичных задач проведенными исследования патентной и научно-технической информации нами не выявлена, то заявляемые решения могут быть признаны соответствующими критерию изобретения "новизна". Достижение предложенной совокупностью признаков заявляемых решений поставленных целей позволяет признать их соответствующими критерию изобретения "изобретательский уровень". Отсутствие препятствий технического, технологического или иного порядка для промышленной реализации заявляемых решений позволяет признать их соответствующими критерию "промышленная применимость". Наличие указанных качеств у заявляемых решений, если экспертиза не докажет обратного, обеспечивает их патентоспособность.

Сущность изобретения поясняют приводимые ниже примеры конкретного осуществления изобретения и чертежи.

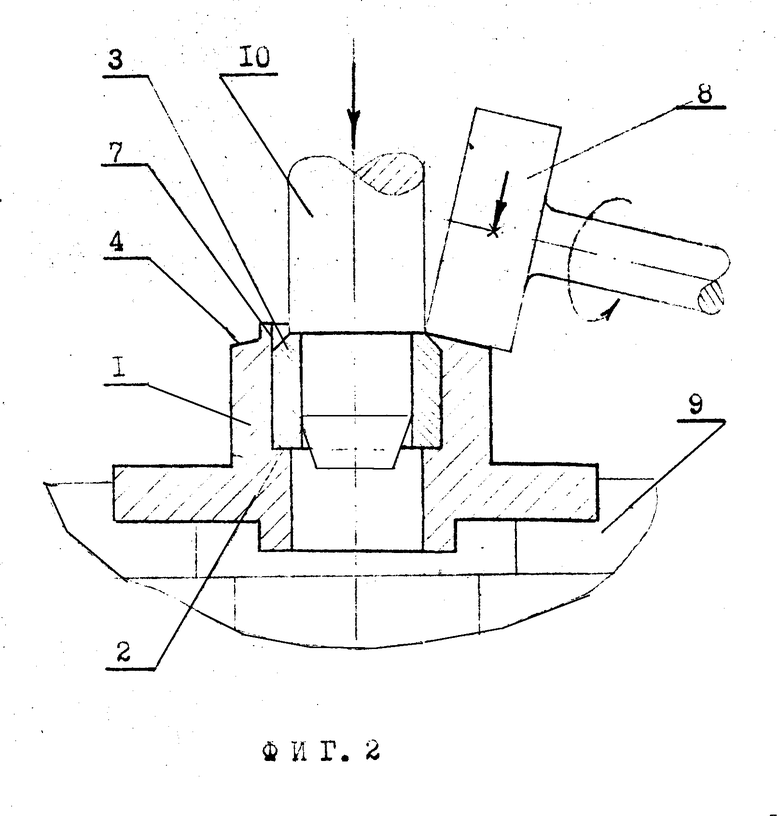

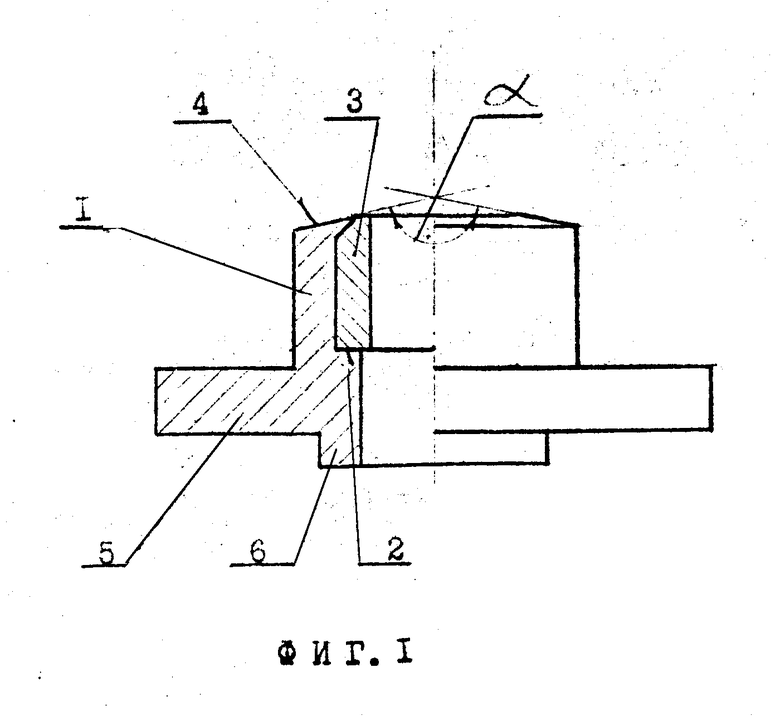

На фиг. 1 изображена заявляемая направляющая втулка, продольный осевой разрез; на фиг. 2 заготовка корпуса втулки с установленной в ней вставкой на защитном стержне в процессе привальцовки торцового выступа корпуса к поверхности фаски на рабочем торце вставки (схематично).

Направляющая втулка (см. фиг. 1) содержит корпус 1, имеющий у рабочего конца форму полого цилиндра с опорными заплечиками 2 на внутренней боковой поверхности для установки вставки 3 из высокопрочного износостойкого материала, например марки ВК-8.

Особенностью конструкции заявляемой направляющей втулки является то, что вставка 3 на рабочем конце выполнена с внешней фаской и торец 4 корпуса 1 втулки плотно охватывает вставку 3 по всей или большей части конусной поверхности фаски, не выступая за опорную торцовую поверхность вставки 3. При этом торцовая поверхность 4 корпуса 1 втулки может быть выполнена конусной с углом α при вершине конуса до 175o. Конструкция тыльной части корпуса 1 направляющей втулки зависит от принятой конструкции узла ее крепления. В показанном на фиг.1 варианте она выполнена в форме фланца 5 в основании полого цилиндра, который может иметь направляющий (центрирующий) кольцевой выступ 6 для точной установки втулки в кондукторной плите или в шпиндельной головке станка.

Указанная выше конструктивная особенность заявляемой направляющей втулки обеспечивается заявляемым способом ее изготовления, сущность которого состоит в следующем. Корпус 1 направляющий втулки и вставку 3 изготавливают раздельно, причем рабочий торец 4 корпуса 1 втулки выполняют с торцовым кольцевым выступом 7 от внутренней боковой поверхности (см. фиг. 2). После плотной установки вставки 3 в корпусе 1 до упора ее тыльного торца в заплечики 2 осуществляют привальцовку (обжатие) упомянутого выступа 7 к конусной поверхности фаски на рабочем торце вставки 3, а затем, при необходимости, выполняют механическую обработку рабочего торца корпуса 1 втулки на конус. Привальцовка кольцевого торцового выступа 7 на торце 4 направляющей втулки может быть выполнена на токарном станке с помощью прижимного ролика 8. В принципе на токарном станке с одной установки заготовки корпуса 1 направляющей втулки в патроне 9 станка могут быть выполнены: чистовая обработка рабочего торца 4 корпуса 1 направляющей втулки; плотная установка в корпусе 1 вставки 3 с помощью задней бабки станка, в которую вместо обычного центра целесообразно установить предохранительный стержень 10, конец которого выполнен по внутреннему диаметру вставки 3 и снабжен опорным кольцевым выступом на боковой поверхности, торцовая поверхность которого не превышает кольцевой поверхности на рабочем конце вставки 3; прикатка (обжатие) кольцевого выступа 7 на рабочем торце 4 корпуса 1 направляющей втулки к конусной поверхности фаски на рабочем торце вставки 3 с помощью свободно вращающегося прижимного ролика 8 и, при необходимости, механическая обработка рабочего торца 4 корпуса 1 на конус. Предохранительный стержень 10 исключает разрушение или растрескивание рабочего торца вставки 3 при ее установке в корпус 1 направляющей втулки и прикатке (обжатии) кольцевого выступа 7 на рабочем торце 4 корпуса 1 к конусной поверхности фаски на торце вставки 3. Это упрощает изготовление направляющей втулки.

Работа направляющей втулки по изобретению практически не отличается от работы известных аналогичных направляющих втулок. Втулка крепится в кондукторной плите или в стойке станка, но может быть закреплена и в рабочем торце сверлильной головки. Вставка 3 обеспечивает точное направление сверла (или другого инструмента) при выполнении и/или обработке глубоких отверстий и препятствует отклонению головки инструмента от заданного направления. При этом она подвергается естественному воздействию режущей кромки инструмента и в конечном итоге истиранию направляющей поверхности износу вставки. Когда износ направляющей поверхности вставки 3 достигнет допустимого значения т.е. величины, превышение которой уже не обеспечивает выполнение или обработку глубоких отверстий с допустимым отклонением по точности их выполнения и ведет к браку готовой продукции, производят замену вставки 3 в корпусе 1 направляющей втулки, если это допускает ее конструкция, или заменяют направляющую втулку целиком. В заявляемой конструкции направляющей втулки для удаления вставки 3 после допустимого ее износа необходимо предварительно срезать торцовую часть корпуса 1, привальцованную к конусу вставки 3 при сборке направляющей втулки. Для повторного использования корпуса 1 потребуется повторная обработка его у рабочего торца в соответствии с заявляемым способом изготовления втулки и углубление расточки в корпусе 1 для установки новой вставки 3. Одним из возможных способов продления срока службы вставки 3 до допустимого ее износа является увеличение длины вставки. За счет увеличения длины направляющей поверхности для инструмента уменьшается возможное отклонение головки инструмента, что повышает точность выполнения или обработки отверстий и уменьшает износ направляющей поверхности вставки у ее рабочего конца. Стоимость вставки при этом возрастает за счет увеличения расхода дорогостоящего материала на ее изготовление, но увеличивается и срок службы вставки до ее допустимого износа. При достаточной длине вставки возможно повторное ее использование установкой в этот же или новый корпус противоположным торцом после допустимого износа рабочей поверхности на одном торце. Заявляемая конструкция направляющей втулки тоже может иметь вставку 3 увеличенной длины при соответствующем увеличении размера корпуса 1, однако количество переустановок и замены вставок 3 ограничено исходными размерами корпуса и возможностями его переточек.

Заявителем изготовлены опытные образцы направляющих втулок на основе данного изобретения, которые проходят промышленные испытания.

Источники информации, принятые во внимание:

1. Патент Японии N 59-21721, кл. В 23 В 41/02.

2. Патент ФРГ N 1270365, приоритет от 21.12.63 г. кл. В 23 В прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2104128C1 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1996 |

|

RU2106227C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1996 |

|

RU2105639C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128560C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1996 |

|

RU2104110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1997 |

|

RU2118234C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1996 |

|

RU2103095C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2179301C2 |

| ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2120358C1 |

Использование: изобретение относится к станкостроению, а именно к изготовлению оснастки для точного направления инструмента типа сверла. Сущность изобретения: корпус 1 и вставку 3 с фаской направляющей втулки изготавливают раздельно. Рабочий торец корпуса 1 выполняют с кольцевым цилиндрическим выступом 7, который после размещения вставки 3 в корпусе привальцовывают к поверхности фаски на рабочем конце вставки. При необходимости выполняют механическую обработку торца корпуса на конус. Перед привальцовкой кольцевого цилиндрического корпуса 7 к поверхности фаски в полость вставки вводят отправку 10. 2 з.п. ф-лы, 2 ил.

| DE, заявка, 1270365, кл.B 23B 49/02, 1968. |

Авторы

Даты

1997-11-20—Публикация

1995-08-31—Подача