Изобретение относится к металлургии, конкретнее, к непрерывной разливке прямоугольных слитков или слябов.

Наиболее близким по технической сущности является способ непрерывной разливки прямоугольных слитков, включающий подачу жидкого металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддержание и направление слитка в зоне вторичного охлаждение роликами, измерение температуры поверхности слитка непосредственно под кристаллизатором и в конце зоны вторичного охлаждения, а также охлаждение слитка охладителем, распыливаемым форсунками. В процессе разливки при изменении скорости вытягивания изменяют расстояние между противоположными роликами на участке 0,8-1,2 длины жидкой фазы слитка на величину, прямопропорциональную разнице температур с учетом коэффициента пропорциональности, значение которого принимают в пределах 0,8-1,2 в обратнопропорциональной зависимости от скорости вытягивания. Измерение температуры производят по широким граням слитка.

Недостатком известного способа является неудовлетворительное качество непрерывно-литых слитков. Это объясняется несоответствием раствора между противоположными бочками роликов усадке слитка по толщине вдоль зоны вторичного охлаждения. В известном способе измерение температуры поверхности слитка производят по широким граням, на основании чего устанавливают величину раствора между бочками роликов по длине зоны вторичного охлаждения. Однако величина усадки слитка по толщине определяется температурой узких граней, а не широких. В практике непрерывной разливки температура узких граней существенно различается, что в известном способе не учитывается. Вследствие несоответствия величины раствора между бочками роликов величине усадки слитка по его толщине широкие грани слитка претерпевают деформацию периодического выпучивания и прогиба, что приводит к образованию внутренних и наружных трещин. Все это вызывает брак слитков и уменьшение выхода годного.

Кроме того, в известном способе не учитываются закономерности усадки узких граней слитка в условиях неравномерного распределения температуры по толщине оболочки. В действительности величина усадки узких граней слитка не соответствует их усадке, подсчитанной при данной температуре поверхности, т. к. температура внутренних слоев по толщине оболочки выше температуры ее поверхности.

Технический эффект при использовании изобретения заключается в повышении качества непрерывнолитых слитков.

Указанный технический эффект достигается тем, что способ непрерывной разливки прямоугольных слитков включает подачу жидкого металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддержание и направление слитка в зоне вторичного охлаждения роликами, изменение раствора между бочками роликов в поперечном к слитку направлении, измерение температуры поверхности граней слитка и охлаждение поверхности граней слитка охладителем, распыливаемым форсунками.

В процессе непрерывной разливки измеряют температуру каждой узкой грани слитка и устанавливают величину раствора между бочками в каждой паре роликов, равной:

l = (0,32 - 0,99) VH[2 - α(tкр-t1-t2)];

где:

l - значение раствора между, бочками в каждой паре роликов по длине зоны вторичного охлаждения, мм;

V - скорость вытягивания слитка, м/мин;

H - расстояние между широкими стенками кристаллизатора на его нижнем торце, мм;

tкр - температура поверхности узких граней слитка под кристаллизатором, град.C;

t1 и t2 - температура поверхности каждой узкой грани слитка на одном уровне, град.C;

α - - коэффициент линейного расширения отливаемого металла в твердом состоянии,1/град.C;

(0,32-0,99) - эмпирический коэффициент, учитывающий распределение температуры по толщине оболочки узкой грани слитка и сопротивление усадке ее внутренних слоев, мин/м.

Улучшение качества непрерывнолитых слитков будет происходить вследствие установления раствора роликов по длине слитка в оптимальных пределах. При этом раствор между бочками роликов устанавливают в соответствии с температурой поверхности каждой из узких граней с учетом распределения температуры по толщине узких граней слитка. В этих условиях минимизируется величина деформации, выпучивания и прогиба широких граней слитка между и под роликами, что приводит к устранению образования в слитках внутренних и наружных трещин. При этом учитывается различие значений температуры поверхности каждой из узких граней.

Диапазон значений эмпирического коэффициента в пределах (0,32-0,99) объясняется теплофизическими закономерностями распределения температуры по внутренним слоям узких граней слитка и их сопротивлением усадке. При меньших значениях раствор между бочками роликов будет ниже допустимых значений. При больших значениях раствор между бочками роликов будет выше допустимых значений.

Указанный диапазон устанавливают в обратной зависимости от скорости вытягивания слитка.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предложенного способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты осуществления в пределах формулы изобретения.

Способ непрерывной разливки прямоугольных слитков осуществляют следующим образом.

Пример. В процессе непрерывной разливки в кристаллизатор подают сталь марки ст3 и вытягивают из него слиток с переменной скоростью. В зоне вторичного охлаждения слиток поддерживают и направляют при помощи холостых и приводных роликов. Ролики смонтированы на опорах с возможностью изменения раствора и фиксации его в поперечном к слитку направлении. Поверхность слитка охлаждается водовоздушной смесью, распыливаемой форсунками, установленными между роликами, и сгруппированными по длине слитка в форсуночные секции. Под кристаллизатором и в конце каждой форсуночной секции установлены, например, радиационные пирометры для измерения температуры поверхности каждой из узких граней слитка.

В процессе непрерывной разливки измеряют температуру каждой узкой грани слитка и устанавливают величину раствора между бочками в каждой паре роликов, равной:

l = (0,32 - 0,99) VH[2 - α(tкр-t1-t2)];

где:

l - значение раствора между бочками в каждой паре роликов по длине зоны вторичного охлаждения, мм;

V - скорость вытягивания слитка, м/мин;

H - расстояние между широкими стенками кристаллизатора на его нижнем торце, мм;

tкр -температура узкой грани под кристаллизатором град.C;

t1 и t2 - температура поверхности каждой узкой грани слитки на одном уровне 1/град.C;

α - - коэффициент линейного расширения отливаемого металла в твердом состоянии,1/град.C;

(0,32-0,99) - эмпирический коэффициент, учитывающий распределение температуры по толщине оболочки узкой грани слитка и сопротивление усадке ее внутренних слоев, мин/м.

В нашем примере коэффициент линейного расширения принят равным α =10-5 1/град.C. В общем случае температура в каждой паре роликов оделяется по зависимости:

T1...n = T1 - [(T1 - T2/n]• (1...n),

где

T1...n - значение температуры в (1...n)-й паре роликов по длине - слитка, град.C;

Т1 - значение температуры в верхней точке ее измерения по длине слитка, град.C;

T2 - значение температуры в нижней точке ее измерения по длине слитка, град.C;

n - число пар роликов, расположенных между точками измерения температуры поверхности узких граней слитка, безразмерное.

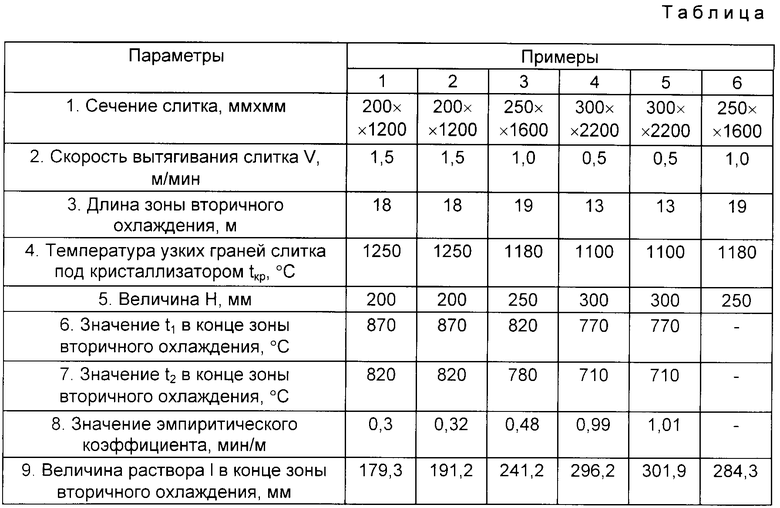

В таблице приведены примеры осуществления способа непрерывной разливки металла с различными технологическими параметрами.

В первом примере вследствие малого значения раствора между бочками роликов оболочка широких граней слитка претерпевает деформацию прогиба под роликами, превосходящую допустимые значения. При этом значительно возрастают усилия, необходимые для вытягивания слитка.

В пятом примере вследствие большого значения раствора между бочками роликов, оболочка широких, граней слитка претерпевает деформацию выпучивания между роликами, превосходящую допустимую величину.

В шестом примере, прототипе, вследствие отсутствия учета температуры поверхности каждой узкой грани по длине слитка величина, раствора между бочками роликов не соответствует оптимальной величине.

В оптимальных примерах 2-4 вследствие необходимых значений раствора между бочками роликов величина деформации выпучивания и прогиба широких граней слитка не будет превосходить допустимые значения.

Применение изобретения позволяет уменьшить брак непрерывнолитых слитков по внутренним и наружным трещинам на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066585C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066586C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2001 |

|

RU2212978C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1995 |

|

RU2090302C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065338C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1995 |

|

RU2089333C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065337C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1995 |

|

RU2085326C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2100132C1 |

Изобретение относится к металлургии. Для повышения качества непрерывнолитых слитков способ непрерывной разливки прямоугольных слитков включает подачу жидкого металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддержание и направление слитка в зоне вторичного охлаждения роликами, изменение раствора между бочками роликов в поперечном к слитку направлении, измерение температуры поверхности граней слитка и охлаждение поверхности граней слитка охладителем, распыливаемым форсунками. В процессе непрерывной разливки измеряют температуру каждой узкой грани слитка и устанавливают величину раствора l между точками в каждой паре роликов по выражению: l = (0,32 - 0,99) VH[2 - α(tкр-t1-t2)],, где: V - скорость вытягивания слитка, м/мин; H - расстояние между широкими стенками кристаллизатора на его нижнем торце, мм; tкр- температура поверхности узких граней слитка под кристаллизатором, град.C; t1 и t2 - температура поверхности каждой узкой грани слитка на одном уровне, град.C; α - - коэффициент линейного расширения отливаемого металла в твердом состоянии, 1/град.C; (0,32-0,99) - эмпирический коэффициент, учитывающий распределение температуры по толщине оболочки узкой грани слитка и сопротивление усадке ее внутренних слоев, мин/м. 1 табл.

Способ непрерывной разливки прямоугольных слитков, включающий подачу жидкого металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддержание и направление слитка в зоне вторичного охлаждения роликами, изменение раствора между бочками роликов в поперечном к слитку направлении, измерение температуры поверхности граней слитка и охлаждение поверхности граней слитка охладителем, распыливаемым форсунками, отличающийся тем, что измеряют температуру каждой узкой грани слитка и устанавливают величину раствора между бочками в каждой паре роликов, равную

l = (0,32 - 0,99) vH[2 - α(tкр-t1-t2)],

где l значение раствора между бочками в каждой паре роликов по длине зоны вторичного охлаждения, мм;

v скорость вытягивания слитка, м/мин;

H расстояние между широкими стенками кристаллизатора на его нижнем торце, мм;

tк р температура поверхности узких граней слитка под кристаллизатором, oС;

t1 и t2 температура поверхности каждой узкой грани слитка на одном уровне, oС;

α - коэффициент линейного расширения отливаемого металла в твердом состоянии, oС-1;

(0,32 0,99) эмпирический коэффициент, учитывающий распределение температуры по толщине оболочки узкой грани слитка и сопротивление ее внутренних слоев, мин/м.

| SU, авторское свидетельство, 593809, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-10—Публикация

1996-09-26—Подача