Изобретение относится к черной металлургии, конкретнее к устройствам вторичного охлаждения установок непрерывной разливки стали в слитки слябового сечения.

Наиболее близким по технической сущности является установка непрерывной разливки металлов с криволинейной технологической осью, содержащая кристаллизатор, расположенные за ним на радиальном участке поддерживающие и направляющие ролики, далее расположенные стационарно установленные приводные ролики большого диаметра на криволинейном и горизонтальном участках технологической оси, а также холостые ролики малого диаметра, попарно установленные в подпружиненном снизу корпусе между роликами большого диаметра с возможностью его перемещения относительно технологической оси.

Четырехроликовый корпус с двумя парами холостых роликов малого диаметра выполнен единым и установлен своим нижним торцом на пружинах. Зазор между холостыми роликами установлен постоянным и неизменным. В процессе непрерывной разливки четырехроликовый корпус самоцентрируется по слябу и воспринимает усилие от ферростатического давления. При этом четырехроликовый корпус имеет возможность перемещения на пружинах относительно технологической оси установки. До начала процесса разливки четырехроликовый корпус под действием пружин находится в верхнем положении. При начале процесса непрерывной разливки затравка входит между парами холостых роликов, при этом происходит опускание четырехроликового корпуса и сжатие пружин до необходимого значения по высоте (см. Нисковских В.М. и др., Машины непрерывного литья слябовых заготовок. - М., Металлургия, 1991, с. 83-85, табл.6, схема 2).

Недостатком известной установки является низкая стойкость роликов в четырехроликовых корпусах на участке разгиба сляба из радиального положения в горизонтальное и на горизонтальном участке технологической оси, неудовлетворительное качество непрерывнолитых слябов по поверхности и макроструктуре, а также низкая производительность установки непрерывной разливки металлов.

Это объясняется тем, что в процессе непрерывной разливки при уменьшении скорости вытягивания сляба в условиях постоянства зазора между холостыми роликами в четырехроликовом корпусе происходит неконтролируемая усадка сляба по толщине с образованием зазора между верхней гранью сляба и верхней парой роликов. Это происходит потому, что четырехроликовый корпус подпружинен снизу. В этих условиях, верхняя пара роликов перестает вращаться вследствие нарушения их контакта со слябом. При этом бочки роликов претерпевают односторонний перегрев, что приводит к термическому прогибу роликов и к возникновению в них термических напряжений, превосходящих допустимые значения, и, как следствие, к трещинообразованию в них. Кроме того, на бочки роликов налипает шлак и размягченная окалина, находившиеся на верхней и нижней гранях сляба. При дальнейшем увеличении скорости вытягивания сляба происходит увеличение его толщины и восстановление контакта верхней грани сляба с верхней парой холостых роликов. В этом случае при восстановлении вращения верхней пары роликов происходит деформация верхней грани сляба под действием прогиба бочек роликов и участков налипшего на них шлака и окалины. Деформация верхней грани приводит к образованию в слябе внутренних и наружных трещин.

Сказанное приводит к увеличению выхода роликов из строя, что вызывает их частую замену и, как следствие, к увеличению простоев установки на замену холостых роликов.

Технический эффект при использовании изобретения заключается в повышении стойкости холостых роликов, качества непрерывнолитых слябов, а также в увеличении производительности установки непрерывной разливки металлов с криволинейной технологической осью.

Указанный технический эффект достигается тем, что установка непрерывной разливки металлов с криволинейной технологической осью содержит кристаллизатор, расположенные за ним поддерживающие и направляющие ролики, далее расположенные стационарно установленные приводные ролики большого диаметра, смонтированные в станинах, а также холостые ролики малого диаметра, попарно установленные в четырехроликовом корпусе между роликами большого диаметра с возможностью перемещения роликов малого диаметра относительно технологической оси.

Четырехроликовый корпус роликов малого диаметра выполнен по высоте из двух полукорпусов, входящих друг в друга по направляющим пазам и выступам с возможностью перемещения относительно друг друга и стянутых между собой подпружиненной тягой, которая снабжена гайкой с шайбой, контактирующей с вкладышем, смонтированным в стакане с пружиной, установленным на верхнем полукорпусе. Вкладыш контактирует с пружиной. Четырехроликовый корпус установлен на станинах приводных роликов и упирается в них при помощи болтов, ввинченных в верхний полукорпус. Один из полукорпусов снабжен выступом, входящим в стационарно установленную стойку с пазом, образующим с выступом скользящую пару.

Повышение стойкости холостых роликов, качества непрерывнолитых слябов и увеличение производительности установки будет происходить вследствие обеспечения постоянства контакта с обеими широкими гранями сляба верхних и нижних пар холостых роликов в каждом четырехроликовом корпусе на радиальном, разгиба и горизонтальном участках технологической оси вне зависимости от изменения скорости вытягивания сляба. Сказанное обеспечивается за счет постоянного поджатия верхних и нижних холостых роликов в каждом четырехроликовом корпусе к противоположным широким граням сляба. Повышение стойкости роликов уменьшает необходимость частой их замены и, как следствие, к повышению производительности установки непрерывной разливки слябов.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

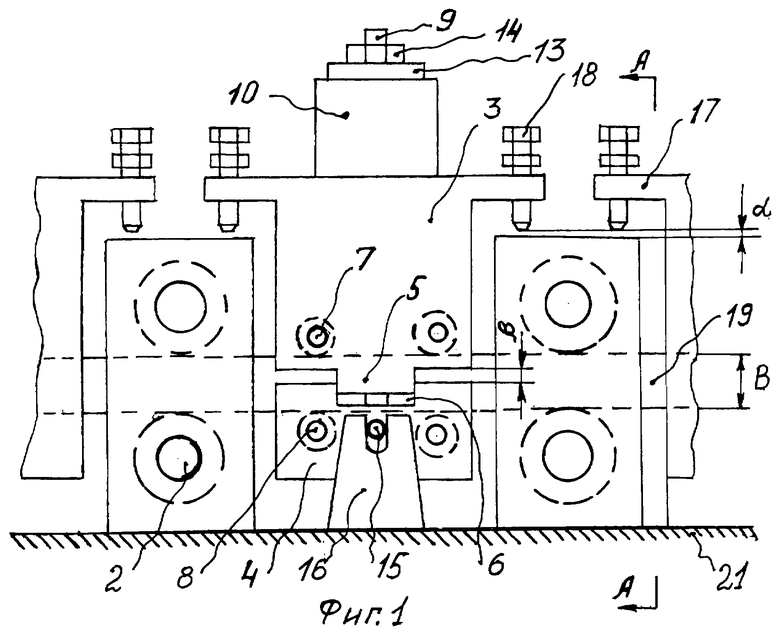

Ниже дан вариант осуществления изобретения, не исключающий другие варианты осуществления в пределах формулы изобретения, со ссылкой на чертеж, на котором показано:

фиг. 1 - схема горизонтального участка технологической оси установки в условиях присутствия между приводными и простыми роликами сляба, вид сбоку;

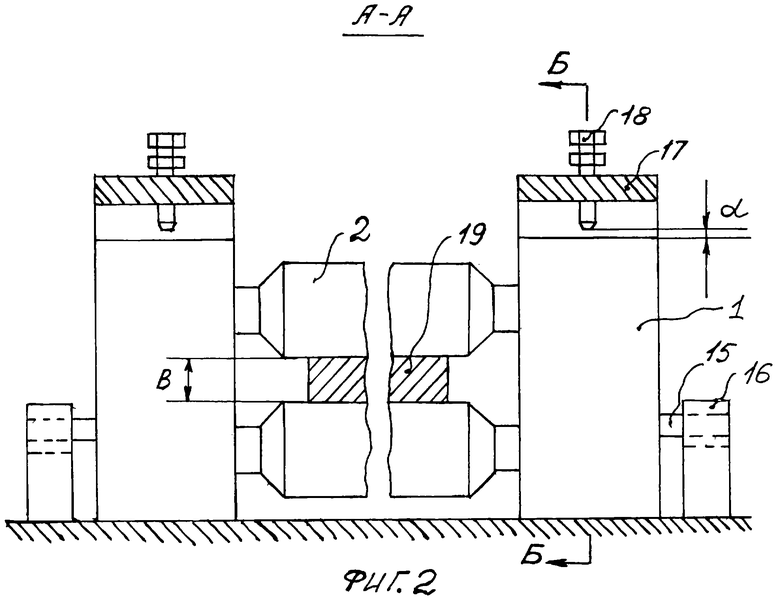

фиг.2 - то же, разрез А-А;

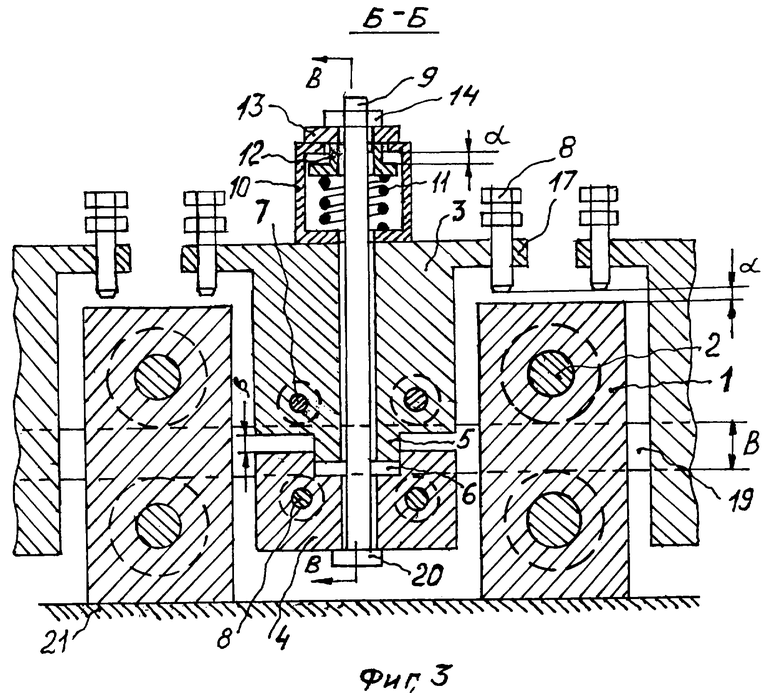

фиг.3 - то же, разрез Б-Б;

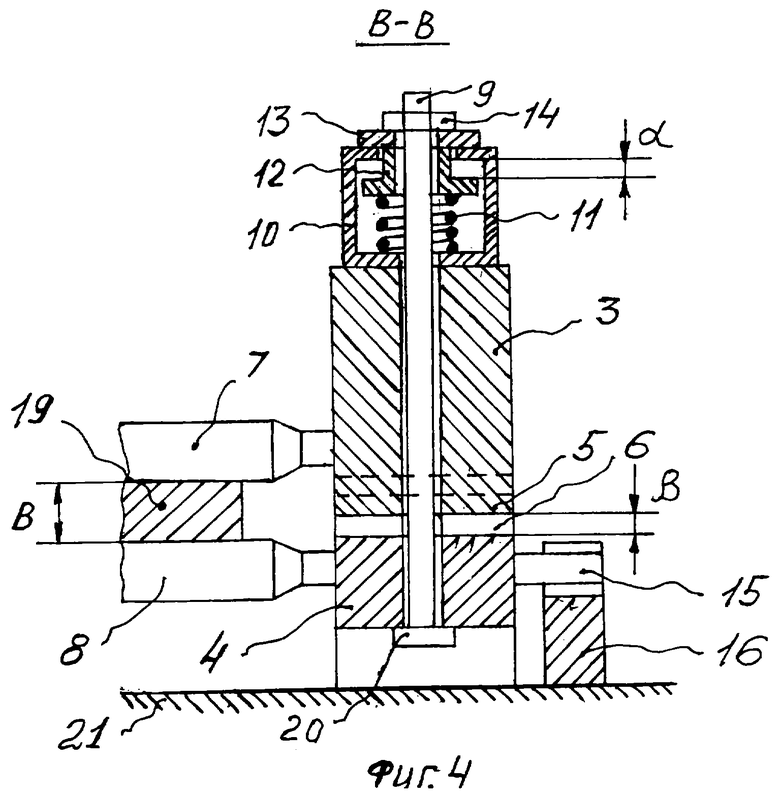

фиг.4 - то же, разрез В-В;

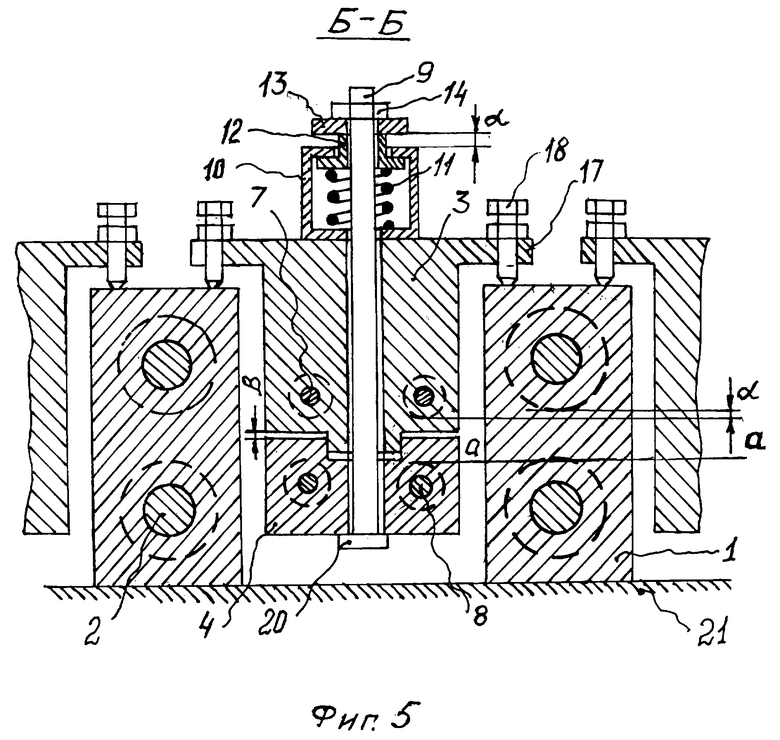

фиг. 5 - разрез Б-Б в условиях отсутствия сляба между приводными и холостыми роликами.

Горизонтальный участок установки, как радиальный и разгиба участки, состоит из станины 1, роликов большого диаметра 2, полукорпусов 3 и 4 четырехроликового корпуса соответственно с выступом 5 и пазом 6, холостых роликов малого диаметра 7 и 8, тяги 9, стакана 10, пружины 11, вкладыша 12, шайбы 13, гайки 14, выступа 15, стойки 16, консолей 17, болтов 18. Позицией 19 обозначен непрерывнолитой сляб, 20 - упор, В - толщина сляба, (а-а) - уровень или плоскость нижней грани сляба, α- и β-зазоры, 21 - основание.

Установка непрерывной разливки металлов с криволинейной технологической осью работает следующим образом.

Пример. В процессе непрерывной разливки сляб 19 из стали марки ст.3 шириной 1200-2000 мм и толщиной "В" в пределах 150-300 мм вытягивается и направляется из кристаллизатора при помощи приводных роликов 2 большого диаметра в пределах 400-600 мм со скоростью 0,6-1,2 м/мин. Раствор между роликами 2 устанавливается необходимой величины при помощи специальных механизмов (на чертеже не показаны), расположенных в станинах 1, установленных на основании 21.

Установка непрерывной разливки металлов выполнена с криволинейной технологической осью, содержащая радиальный кристаллизатор, далее расположенные на радиальном участке холостые поддерживающие и направляющие ролики (на чертеже не показаны). Радиальный участок технологической оси выполнен по радиусу 8-12 м.

На участке разгиба из радиального положения в горизонтальное и на горизонтальном участке сляб 19 поддерживается, направляется и вытягивается при помощи проводных роликов 2 большого диаметра, попарно установленных в стационарных станинах 1. Между станинами 1 расположены четырехроликовые корпуса, содержащие попарно расположенные холостые ролики 7 и 8. Четырехроликовый корпус выполнен по высоте из двух полукорпусов 3 и 4, в которых попарно смонтированы соответственно ролики 7 и 8 диаметром в пределах 200-300 мм. Полукорпуса 3 и 4 входят друг в друга и взаимно центрируются при помощи выступа 5 и паза 6. Полукорпуса 3 и 4 стянуты между собой тягой 9 с упором 20, гайкой 14, шайбой 13 в виде демпфера, состоящим из стакана 10, пружины 11, вкладыша 12.

Демпфер выполнен таким образом, что в собранном виде между шайбой 13 и стаканом 10 имеется зазор α=2-5 мм. При этом пружина 11 сжата до усилия, достаточного для компенсации веса полукорпуса 4 с роликами 8.

Перед началом процесса непрерывной разливки стали с помощью гайки 14 полукорпуса 3 и 4 сводятся вместе так, что между полукорпусами 3 и 4 остается зазор β= 8-10 мм, а между роликами 7 и 8 - зазор β-α. Собранный на размер (β-α) четырехроликовый корпус устанавливается между станинами 1, опираясь на них с помощью болтов 18, ввинченных в консоли 17 полукорпуса 3, как показано на фиг. 5. При этом верх бочек роликов 8 устанавливается на уровень или в плоскости "а-а", совпадающий с уровнем верха бочек приводных роликов 2.

В процессе непрерывной разливки (фиг.3) затравка вместе с вытягиваемым слитком 19 толщиной "В" приподнимает бочки роликов 7 на величину в пределах значения α и сжимает пружину 11. При этом зазор α между шайбой 13 и стаканом 10 уменьшается и появляется зазор между полками вкладыша 12 и дном стакана 10. Кроме того, полукорпус 3 приподнимается в пределах величины α, зазор β увеличивается на соответствующую величину и образуется зазор между торцами болтов 18 и станинами 1.

В этих условиях под действием пружины 11 бочки роликов 7 и 8 прижимаются к широким граням сляба 19. Бочки роликов 8, будучи поджаты к нижней грани сляба 19, всегда находятся в плоскости "а-а" бочек приводных роликов 2. Бочки роликов 7 имеют возможность перемещения относительно плоскости "а-а" в зависимости от усадки сляба по толщине "В" при изменении скорости его вытягивания.

Полукорпус 4 снабжен выступом 15, входящим в стационарно установленную стойку 16 с пазом, образующим с выступом скользящую пару, которая исключает самопроизвольный поворот четырехроликового корпуса относительно станин 1.

Величина α является ограничителем допустимого выпучивания широких граней сляба 19. В общем случае четырехроликовые корпуса с роликами 7 и 8 могут быть установлены на радиальном, криволинейном и горизонтальном участках технологической оси установки непрерывной разливки металлов.

Применение изобретения позволяет повысить стойкость холостых роликов малого диаметра на 10-15%, улучшить качество непрерывнолитых слябов на 8-10% и увеличить производительность установок на 3-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ НА УСТАНОВКАХ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206428C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1998 |

|

RU2129934C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2104118C1 |

| РОЛИК ДЛЯ УСТАНОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2220023C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066585C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066586C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065338C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065337C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

Изобретение относится к черной металлургии, конкретнее к устройствам вторичного охлаждения установок непрерывной разливки стали в слитки слябового сечения. Технический результат - повышение стойкости холостых роликов, качества непрерывнолитых слябов и увеличение производительности установки непрерывной разливки металлов. Установка непрерывной разливки металлов с криволинейной технологической осью содержит кристаллизатор, расположенные за ним поддерживающие и направляющие ролики, далее расположенные стационарно установленные приводные ролики большого диаметра, смонтированные в станинах, и также холостые ролики малого диаметра, попарно установленные в четырехроликовом корпусе между роликами большого диаметра с возможностью перемещения роликов малого диаметра относительно технологической оси. Четырехроликовый корпус роликов малого диаметра выполнен по высоте из двух полукорпусов, входящих друг в друга по направляющим пазам и выступам с возможностью перемещения относительно друг друга и стянутых между собой подпружиненной тягой. Тяга снабжена гайкой с шайбой, контактирующей с вкладышем, смонтированным в стакане с пружиной, установленным на верхнем полукорпусе. Вкладыш контактирует с пружиной. Четырехроликовый корпус установлен на станинах приводных роликов и упирается в них при помощи болтов, ввинченных в верхний полукорпус. Один из полукорпусов снабжен выступом, входящим в стационарно установленную стойку с пазом, образующим с выступом скользящую пару. 5 ил.

Установка непрерывной разливки металлов с криволинейной технологической осью, содержащая кристаллизатор, расположенные за ним поддерживающие и направляющие ролики, далее расположенные стационарно установленные приводные ролики большого диаметра, смонтированные в станинах, и холостые ролики малого диаметра, попарно установленные в четырехроликовом корпусе между роликами большого диаметра с возможностью перемещения роликов малого диаметра относительно технологической оси, отличающаяся тем, что четырехроликовый корпус роликов малого диаметра выполнен по высоте из двух полукорпусов, входящих друг в друга по направляющим пазам и выступам с возможностью перемещения относительно друг друга и стянутых между собой подпружиненной тягой, которая снабжена гайкой с шайбой, контактирующей с вкладышем, смонтированным в стакане с пружиной, установленным на верхнем полукорпусе, вкладыш выполнен с возможностью контактирования с пружиной, при этом четырехроликовый корпус установлен на станинах приводных роликов и упирается в них при помощи болтов, ввинченных в верхний полукорпус, а один из полукорпусов снабжен выступом, входящим в стационарно установленную стойку с пазом, образующим с выступом скользящую пару.

| НИСКОВСКИХ В.М | |||

| и др | |||

| Машины непрерывного литья слябовых заготовок | |||

| -М.: Металлургия, 1991, с | |||

| Пуговица | 0 |

|

SU83A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015826C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038915C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1998 |

|

RU2129934C1 |

| Устройство для непрерывного литья с вытягиванием вверх заготовок | 1987 |

|

SU1452651A1 |

| US 3596706, 03.08.1971 | |||

| Устройство для диагностирования системы управления трехфазным выпрямителем | 1987 |

|

SU1483548A1 |

| ПРИБОР ДЛЯ ДЕМОНСТРАЦИИ УЧЕБНОГО МАТЕРИАЛА | 0 |

|

SU290750A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2003-09-27—Публикация

2001-12-24—Подача