Изобретение относится к машиностроению и может быть использовано для упрочнения участков поверхности пластинчатого режущего инструмента, например, при изготовлении высокотвердых режущих кромок пластинчатых инструментов различного назначения, обладающих эффектом самозатачивания, что найдет широкое применение не только в машиностроении, но и в пищевой, химической, легкой, деревообрабатывающей промышленностях, медицине и др.

Известно устройство для лазерной термообработки массивных стальных деталей, в том числе, и с целью упрочнения их поверхностей /1/, состоящее из импульсного или непрерывного лазера, узла крепления упрочняемой детали и поворотного зеркала.

Недостатком известного устройства является то, что осуществляемый на нем технологический процесс не вполне подходит для упрочнения кромок тонких пластин. Указанный недостаток обусловлен тем, что необходимая для закалки высокая скорость остывания нагретого лазерным излучением участка детали обусловливается теплопроводностью вглубь детали. В случае тонких деталей, подобных, например, полотну ножа, теплоотдача в окружающую среду менее интенсивна, чем вглубь металла в объемной детали, поэтому скорость остывания в последнем случае невелика.

Наиболее близким техническим решением является устройство для лазерной закалки тонких листовых материалов /2/, состоящее из импульсного или непрерывного лазера, поворотного зеркала, фокусирующего узла, подвижного стола для перемещения заготовки листового материала под лучом лазера.

Недостатком известного устройство является невозможность создания переменной по сечению тонкого листа твердости, которая необходима, например, для получения эффекта самозатачивания режущей кромки инструмента при его работе. По условиям охлаждения нагретого участка детали все сечение тонкого листа остывает практически с одинаковой скоростью, фазовое превращение различных участков детали при закалке совершается с одинаковой глубиной и твердость по толщине получается одинаковой.

Цель изобретения - создание на краю тонкой пластины закаленного слоя с твердостью, постепенно уменьшающейся внутрь материала к противоположной поверхности пластины, что позволяет получить пластинчатый инструмент с эффектом самозатачивания, повысить твердость и износостойкость кромки.

Цель достигнута тем, что устройство для лазерного упрочнения режущих кромок пластинчатого инструмента, содержащее лазер, поворотное зеркало, фокусирующий узел и подвижный стол для перемещения заготовки пластинчатого инструмента, дополнительно снабжено последовательно установленными друг за другом в направлении движения стола и с возможностью охвата обрабатываемого участка пластинчатого инструмента с обеих сторон термостатом и охлаждающим узлом, причем термостат размещен на заданном расстоянии от оптической оси фокусирующего узла.

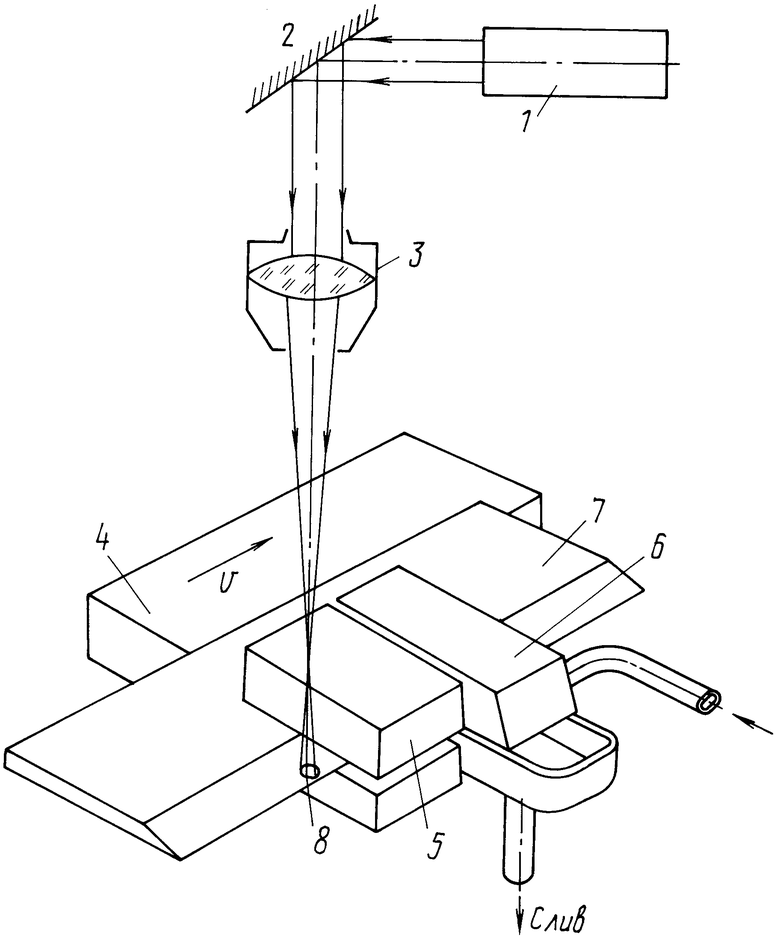

На чертеже изображена схема устройства для лазерного упрочнения режущих кромок пластинчатого инструмента.

Устройство для лазерного упрочнения режущих кромок пластинчатого инструмента содержит импульсный или непрерывный лазер 1, поворотное зеркало 2, фокусирующий узел 3, подвижный стол 4, термостат 5, охлаждающий узел 6 и заготовку пластинчатого режущего инструмента 7 с зоной воздействия лазерного луча 8.

Устройство работает следующим образом.

Пластинчатый режущий инструмент 7, закрепленный на подвижном столе 4, передвигают в направлении к термостату 5 и охлаждающему узлу 6. Излучение, созданное лазером 1, проходит через поворотное зеркало 2 и фокусирующий узел 3 и попадает на кромку заготовки пластинчатого режущего инструмента 7. Фокус пучка лазерного излучения находится выше поверхности заготовки, чтобы избежать перегрева, способного расплавить ее. Кромку, подлежащую закалке, предварительно покрывают слоем углеродсодержащей пасты, которая играет двоякую роль - увеличивает коэффициент поглощения излучения пластинчатого режущего инструмента и служит источником углерода для насыщения поверхности инструмента. Устройство особенно эффективно при упрочнении сталей с малым и умеренным содержанием углерода (до 0,4). Под действием лазерного излучения пластинчатый режущий инструмент локально нагревают до температуры, превышающей температуру аустенитного превращения, но не выше температуры плавления поверхности материала инструмента. При такой температуре начинается насыщение приповерхностного слоя стали углеродом из углеродсодержащей пасты и диффузия его вглубь пластинчатого режущего инструмента.

В результате движения пластинчатого инструмента прогретый участок попадает в термостат, длина которого в направлении движения инструмента при заданной скорости определяет длительность процесса насыщения заготовки инструмента углеродом. В простейшем случае термостат выполнен из теплоизоляционного материала. В более сложной конструкции применяют подогрев для компенсации оттока тепла из нагретой лазером зоны пластинчатого режущего инструмента в направлении, перпендикулярном кромке. При скорости движения пластинчатого режущего инструмента около 1 см/с и длине термостата порядка 2-3 см времени для диффузии углерода оказывается достаточно для насыщения инструмента углеродом на глубину в несколько десятков мкм, причем глубина определяется температурой, до которой лазерный луч первоначально нагрел кромку инструмента.

Далее обрабатываемая кромка движущегося пластинчатого инструмента поступает в охлаждающий узел 6, где происходит быстрое охлаждение нагретой зоны в холодной закалочной среде. В простейшем случае закалочная среда, например, масло, вода или эмульсия, может подаваться в верхнюю половину охлаждающего узла 6, омывать инструмент и собираться в нижней половине узла. При быстром остывании пластинчатого режущего инструмента его верхняя поверхность, насыщенная углеродом, приобретает в результате закалки более высокую твердость и износостойкость, чем нижняя, содержание углерода в которой осталось практически таким же, как в исходной стали. Соответственно твердость нижней поверхности - это твердость закаленной малоуглеродистой стали, а верхней - закаленной высокоуглеродистой. Между этими поверхностями твердость меняется плавным образом.

Поскольку насыщение поверхности углеродом идет без ее оплавления, форма кромки заготовки и качество поверхности в ходе лазерной обработки не нарушается. Для создания первоначальной заостренности инструментов, таких, например, как ножи для обработки древесных материалов, туш животных и т.п., можно предварительно кромке заготовки придать клиновидность, как это показано на чертеже. В этом случае на ребре клина концентрация углерода в стали перед закалкой максимальна, как и на остальной поверхности подвергнутой лазерному воздействию. Таким образом, после закалки самая твердая часть заготовки образуется непосредственно на режущей кромке.

Использование предложенного устройства позволяет создавать твердые и износостойкие кромки пластинчатого режущего инструмента, обладающие эффектом самозатачивания в процессе эксплуатации, что удешевляет и облегчает применение инструмента.

Кроме того, применение одностороннего лазерного диффузионного насыщения поверхности стального пластинчатого режущего инструмента с последующей закалкой ее позволяет использовать в качестве заготовок дешевую сталь с малым и умеренным содержанием углерода вместо дорогой инструментальной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ НЕПРОВОДЯЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2095205C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 1996 |

|

RU2095463C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОЭРОЗИОННОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДИЭЛЕКТРИКОВ | 1996 |

|

RU2096142C1 |

| РЕГЕНЕРИРУЕМЫЙ САЖЕВЫЙ ФИЛЬТР ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2075603C1 |

| ИНДУКЦИОННЫЙ ДАТЧИК КОНТРОЛЯ ТОЛЩИНЫ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 1996 |

|

RU2112919C1 |

| СПОСОБ ОПТИКОКАВИТАЦИОННОЙ ОБРАБОТКИ КЕРАМИКИ | 1993 |

|

RU2072302C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЗАКАЛКИ РЕЖУЩЕЙ КРОМКИ РЕЗЦА | 2007 |

|

RU2341568C2 |

| СПОСОБ ОПТИКОАБРАЗИВНОЙ ОБРАБОТКИ КЕРАМИК | 1996 |

|

RU2103243C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

Устройство может быть использовано для упрочнения участков поверхности пластинчатого режущего инструмента, например, при изготовлении высокотвердых режущих кромок пластинчатых инструментов различного назначения, обладающих эффектом самозатачивания. Параллельно направлению движения стола 4 последовательно установлены термостат 5 и охлаждающий узел 6, охватывающие обрабатываемый участок пластинчатого инструмента с обеих сторон. Грань заготовки нагревают с помощью лазера 1, оптическая ось которого, проходя через фокусирующий узел 3, направлена на обрабатываемый участок заготовки пластинчатого режущего инструмента. Устройство позволяет создать твердые и износостойкие кромки пластинчатого режущего инструмента, обладающие эффектом самозатачивания в процессе эксплуатации, что удешевляет и облегчает применение инструмента. 1 ил.

Устройство для лазерного упрочнения режущих кромок пластинчатого инструмента, содержащее лазер, поворотное зеркало, фокусирующий узел и подвижный стол для перемещения заготовки пластинчатого инструмента, отличающееся тем, что оно снабжено последовательно установленными друг за другом в направлении движения стола и с возможностью охвата обрабатываемого участка пластинчатого инструмента с обеих сторон термостатом и охлаждающим узлом, причем термостат размещен на заданном расстоянии от оптической оси фокусирующего узла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Абильснитов Г.А | |||

| и др | |||

| Технология лазерной термообработки поверхности сплавов на современном этапе | |||

| Препринт НИЦ по технологическим лазерам АН СССР | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коваленко В.С | |||

| Упрочнение деталей лучом лазера | |||

| - Киев, 1981, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1998-02-10—Публикация

1996-09-27—Подача