Изобретение относится к измерительной технике и предназначено для контроля толщины металлических покрытий в процессе их образования, например, на металлических деталях, в частности при нанесении покрытий из паровой фазы пиролитическим способом.

Известен индукционный датчик для определения изменений толщины жидких токопроводящих пленок (патент Франции N 2105435, МПК G 01 B 7/00, 1972), имеющий резонансную магнитную цепь, образованную стальным корпусом в виде сосуда и железный сердечник в форме стержня.

Недостатком известного индукционного датчика является сложность использования для контроля толщины покрытий в процессе их нанесения.

Ближайшим техническим решением является индукционный накладной датчик, применяемый для определения толщины тонких металлических слоев (патент США 4752739, МПК G 01 B 7/10, 1988) и состоящий из корпуса, четырехполюсного сердечника, первичной и вторичной индукционных обмоток. Датчики такого типа используют для контроля технологических процессов, причем измерения проводят после завершения технологического процесса нанесения покрытия, прокатки и т. п.

Недостатком известного датчика является сложность использования его для контроля толщины покрытия в процессе его образования на деталях простой формы (пластина, труба и т.п.). Использование такого датчика становится невозможным в случае нанесения покрытий на детали сложной формы.

Техническим результатом предложенного индукционного датчика является расширение функциональных возможностей, возможность контролировать процесс нанесения покрытия заданной толщины на деталях сложной формы.

Технический результат достигается тем, что в индукционном датчике контроля толщины металлических покрытий, состоящем из корпуса, четырехполюсного сердечника, первичной и вторичной индукционных обмоток и двух диэлектрических калиброванных по толщине подложек, эталона и свидетеля, каждая подложка прижата к соответствующей паре полюсов сердечника, подложка эталона выполнена со слоем осажденного металла известной толщины и закрыта диэлектрической крышкой, а подложка свидетеля открыта для осаждения металла и расположена в одной плоскости с поверхностью контроля детали.

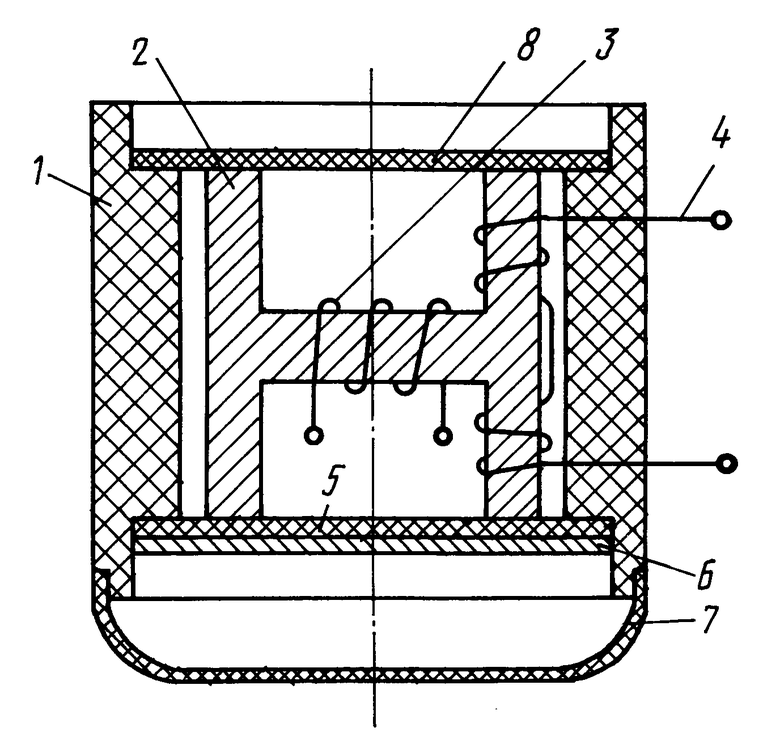

Изобретение иллюстрируется чертежом, на котором показана схема индукционного датчика контроля толщины металлических покрытий.

Индукционный датчик контроля толщины покрытий состоит из корпуса 1, в котором установлены четырехполюсный сердечник 2, первичная 3 и вторичная 4 индукционные обмотки, эталонная подложка 5 с предварительно осажденным металлическим покрытием 6, толщина, которого измерена независимым образом, крышки 7 и подложки-свидетеля 8. Свободная поверхность подложки-свидетеля обращена к источнику осаждаемого из паровой фазы металла в одной плоскости с контролируемой поверхностью детали.

Индукционный датчик работает следующим образом.

К первичной обмотке 3 прикладывают переменное напряжение от высокочастотного генератора. Во второй обмотке 4 возникает ЭДС, величина которой зависит от наличия проводящего металлического слоя на обеих подложках и от соотношения толщины этих слоев. На чертеже вторичная обмотка 4 состоит из двух частей, включенных навстречу друг другу. В этом случае сигнал, снимаемый со вторичной обмотки 4, пропорционален разности магнитных потоков в верхней и нижней половинах четырехполюсного сердечника. В начале процесса нанесения покрытия переменный магнитный поток в нижней половине сердечника с эталонной подложкой максимален, так как нижняя пара полюсов перекрыта металлическим слоем 6, а верхняя свободна от такого перекрытия и поток через нее минимален. Поэтому сигнал со вторичной обмотки 4 максимален. По мере осаждения металла из паровой фазы на подложку-свидетеля 8 магнитный поток через верхнюю половину сердечника растет, а через нижнюю уменьшается. Сигнал, снимаемый со вторичной обмотки, уменьшается и обращается в нуль, когда толщины слоев металла на эталонной подложке и на подложке-свидетеле сравняются. Этот сигнал используют для прекращения процесса осаждения. Крышка 7 предохраняет эталонную подложку от осаждения на ней металла из обратного потока во время работы установки для нанесения покрытий.

Схема измерений, выполняемых индукционным датчиком, может быть различной. Можно измерять амплитуду сигнала либо фазу относительно колебаний напряжения в первичной индукционной обмотке.

Рассмотрим работу индукционного датчика на примере измерений амплитуды сигнала. Рабочую частоту генератора высокочастотных колебаний выбирают равной резонансной частоте первичной обмотки индукционного датчика в начальном состоянии, то есть когда на подложке-свидетеле нет металла. Резонансную частоту первичной обмотки создают подбором числа витков и включением соответствующей емкости в цепь и устанавливают в пределах 100 кГц - 2 МГц в зависимости от толщины эталонной металлической пленки и ее проводимости.

Индукционный датчик позволяет контролировать процесс осаждения металлических пленок при пиролизе металлоорганических соединений с образованием слоя металла в широком диапазоне 2 - 50 мкм на изделия различной формы, что позволяет расширить функциональные возможности индукционного датчика контроля толщины металлических покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 1996 |

|

RU2095463C1 |

| РЕГЕНЕРИРУЕМЫЙ САЖЕВЫЙ ФИЛЬТР ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2075603C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ НЕПРОВОДЯЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2095205C1 |

| СПОСОБ ОПТИКОКАВИТАЦИОННОЙ ОБРАБОТКИ КЕРАМИКИ | 1993 |

|

RU2072302C1 |

| СПОСОБ ОПТИКОАБРАЗИВНОЙ ОБРАБОТКИ КЕРАМИК | 1996 |

|

RU2103243C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2169793C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ РЕЖУЩИХ КРОМОК ПЛАСТИНЧАТОГО ИНСТРУМЕНТА | 1996 |

|

RU2104136C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОЭРОЗИОННОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДИЭЛЕКТРИКОВ | 1996 |

|

RU2096142C1 |

| СПОСОБ МАГНИТОИНДУКЦИОННОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ ДИЭЛЕКТРИЧЕСКОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2616071C1 |

| Устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования | 2015 |

|

RU2683156C2 |

Изобретение относится к измерительной технике и предназначено для контроля толщины металлических покрытий в процессе их образования, например, на металлических деталях, в частности, при нанесении покрытий из паровой фазы пиролитическим способом. Индукционный датчик контроля содержит корпус, четырехполюсный сердечник, первичную и вторичную индукционные обмотки и две калиброванные по толщине диэлектрические подложки - эталон и свидетель. Каждая подложка прижата к соответствующей паре полюсов сердечника. Эталонная подложка, на которую предварительно нанесено металлическое покрытие, закрыта диэлектрической крышкой. Подложка свидетеля открыта для осаждения металла и расположена в одной плоскости с поверхностью контроля детали. Техническим результатом предложенного технического решения является расширение функциональных возможностей, возможность контроля процесса нанесения покрытия заданной толщины на детали сложной формы. 1 ил.

Индукционный датчик контроля толщины металлических покрытий, состоящий из корпуса, четырехполюсного сердечника, первичной и вторичной индукционных обмоток, отличающийся тем, что содержит две калиброванные по толщине подложки - эталон и свидетель, каждая подложка прижата к соответствующей паре полюсов сердечника, подложка эталона выполнена со слоем осажденного металла известной толщины и закрыта диэлектрической крышкой, а подложка свидетеля открыта для осаждения металла и расположена в одной плоскости с поверхностью контроля детали.

Авторы

Даты

1998-06-10—Публикация

1996-07-19—Подача