Изобретение относится к размерной обработке диэлектрических материалов, например, для получения глухих и сквозных отверстий, резки деталей, создания канавок, уступов и других форм рельефа поверхности на деталях из непроводящих материалов, в частности изготовленных из конструкционной керамики на основе оксидов металлов, применяемой в машиностроении, электронике и других областях техники.

Известен способ электроэрозионной обработки диэлектриков путем создания на поверхности диэлектрика электрического разряда в поле направленного на диэлектрик СВЧ-излучения [1]

Недостатком известного способа являются значительные размеры зоны воздействия СВЧ-излучения, область воздействия СВЧ-поля на диэлектрик составляет порядка нескольких длин волн излучения, что обычно равно как минимум 1 см, с этим связана невозможность осуществления сколь-нибудь точной размерной обработки, такой как сверление отверстий, резка деталей и т.п.

Наиболее близким техническим решением является способ обработки диэлектриков путем помещения деталей в СВЧ-поле резонатора и одновременного воздействия на нее импульсным оптическим излучением через фокусирующую систему.

Диэлектрик должен быть непрозрачным для оптического излучения, что выполняется, например, для конструкционных керамик в видимой и инфракрасной части спектра. В этом случае оптическое излучение предварительно нагревает небольшой приповерхностный объем диэлектрика (в поперечнике несколько десятков мкм) [2] Широкий класс диэлектриков, в частности конструкционная керамика, имеют экспоненциально растущую зависимость коэффициента поглощения СВЧ-излучения от температуры. Поэтому предварительный нагрев в зоне обработки объем диэлектрика поглощает СВЧ-мощность значительно сильнее, чем соседние участки, и, соответственно, дополнительно нагревается уже поглощенным СВЧ-излучением. Такая пространственная избирательность позволяет резко уменьшить объем удаляемого при обработке материала, повысив таким образом скорость обработки и ее точность.

Недостатком известного технического решения является необходимость помещать в СВЧ-резонатор целиком всю деталь, в то время как обработке подлежит только небольшая ее часть, что ведет к нерациональному использованию мощности.

Техническим результатом предложенного технического решения является обеспечение возможности электроэрозионной обработки локальных участков больших диэлектрических деталей с одновременным уменьшением потребляемой на создание СВЧ-поля электрической энергии.

Технический результат достигается тем, что в устройстве для локальной электроэрозионной размерной обработки диэлектриков, состоящем из источника импульсного оптического излучения, источника СВЧ-излучения, разрядной камеры, прижимаемой к поверхности детали и соединенной волноводом с источником СВЧ-энергии, источник оптического излучения соединен с разрядной камерой волоконным световодом, проходящим вдоль оси СВЧ-волновода, на конце световода установлен объектив, сфокусирован на обрабатываемую поверхность, а разрядная камера выполнена с двумя радиальными отверстиями, соединенными с насосом воздуха, а волновод выполнен гибким коаксиальным.

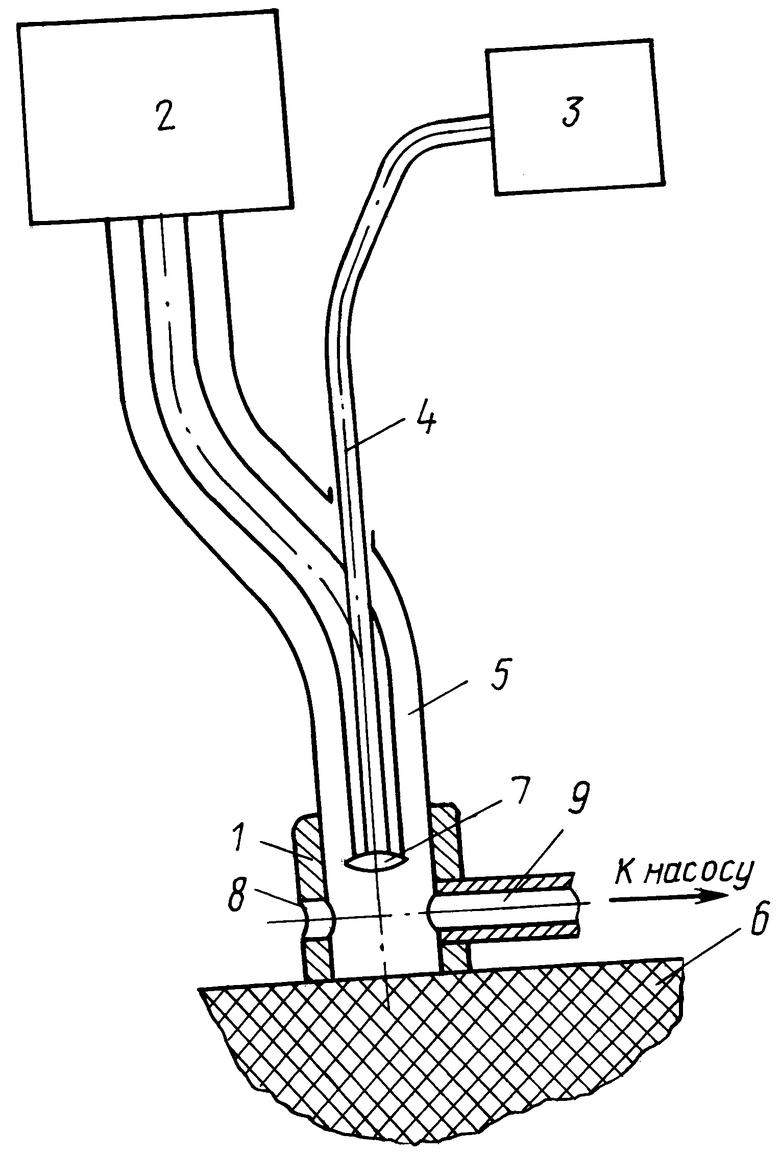

На чертеже показана схема устройства для локальной элктроэрозионной размерной обработки диэлектриков.

Устройство состоит из разрядной камеры 1, представляющей собой СВЧ-резонатор, источника СВЧ-излучения 2, источника импульсного оптического излучения 3, волоконного световода 4, гибкого коаксиального волновода 5 для передачи СВЧ-мощности к разрядной камере 1. Световод 4 имеет на конце, обращенном к детали 6, объектив 7. Разрядная камера имеет два отверстия 8 и 9 соответственно входное и выходное, соединенные с насосом для прокачки воздуха (или какого-либо газа) и удаления таким образом продуктов разрушения материала детали, уменьшения опасности загрязнения ими объектива и исключения паразитного разряда в парах удаляемого материала.

Устройство работает следующим образом.

Разрядную камеру 1 прижимают к обрабатываемой поверхности детали 6 из диэлектрика и включают источник СВЧ-поля 2. СВЧ-излучение по гибкому коаксиальному волноводу 5 подают на деталь, и некоторая его часть поглощается деталью, нагревая ее до температуры, определяемой тепловым балансом зоны обработки и недостаточной для возникновения поверхностного электрического разряда в СВЧ-поле и неконтролируемого разрушения диэлектрика. Затем от источника оптического излучения 3 по световоду 4 импульсно подают в разрядную камеру оптическое излучение, которое фокусируют объективом 7 на участок поверхности детали 6, подлежащей обработке. Таким образом на поверхности детали создают участок дополнительно нагретой и, следовательно, сильно поглощающей СВЧ-излучение керамики в силу отмеченной выше сильной зависимости коэффициента поглощения керамики от температуры. Это вызывает дополнительное увеличение температуры малого участка, "помеченного" импульсом оптического излучения, новое увеличение поглощения СВЧ-энергии и т.д.

При определенных условиях процесс поглощения СВЧ-энергии и локального повышения температуры становится саморазгоняющимся и заканчивается локальным электрическим разрядом и разрушением в результате него участка поверхности детали, первоначально "помеченного" импульсом оптического излучения. Продукты разрушения уносятся воздухом, прокачиваемым через разрядную камеру.

Сочетание подвода СВЧ-энергии с помощью коаксиального волновода непосредственно к зоне обработки диэлектрика (керамик) и импульса оптического излучения, сфокусированного на участок удаляемого материала (поперечник которого может достигать нескольких десятков мк), позволяет осуществлять разрезы такого же порядка ширины при значительно уменьшенных мощностях СВЧ-источника, т.е. реактивная мощность может быть уменьшена до сотен раз, а активная до примерно 5 раз.

Устройство обладает также тем удобством, что благодаря использованию гибкого коаксиального волновода и волоконного световода можно вести размерную обработку в различных участках больших керамических деталей, в том числе и в труднодоступных местах, соизмеримых с диаметром коаксиального волновода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ НЕПРОВОДЯЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2095205C1 |

| СПОСОБ ОПТИКОКАВИТАЦИОННОЙ ОБРАБОТКИ КЕРАМИКИ | 1993 |

|

RU2072302C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО УПРОЧНЕНИЯ РЕЖУЩИХ КРОМОК ПЛАСТИНЧАТОГО ИНСТРУМЕНТА | 1996 |

|

RU2104136C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ДИЭЛЕКТРИКОВ | 1992 |

|

RU2024367C1 |

| СПОСОБ ОПТИКОАБРАЗИВНОЙ ОБРАБОТКИ КЕРАМИК | 1996 |

|

RU2103243C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 1996 |

|

RU2095463C1 |

| РЕГЕНЕРИРУЕМЫЙ САЖЕВЫЙ ФИЛЬТР ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2075603C1 |

| ИНДУКЦИОННЫЙ ДАТЧИК КОНТРОЛЯ ТОЛЩИНЫ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 1996 |

|

RU2112919C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2363668C2 |

| "Способ лазерной обработки диэлектриков "ЛЭТГАН" и устройство для его осуществления" | 1989 |

|

SU1798090A1 |

Использование: получение глухих и сквозных отверстий, резка деталей, создание канавок, уступов и других форм рельефа поверхности на деталях из непроводящих материалов, в частности, изготовленных из конструкционной керамики на основе оксидов металлов, применяемой в машиностроении, электронике и других областях техники. Сущность изобретения: устройство для локальной электроэрозионной размерно обработки диэлектриков состоит из источника импульсного оптического излучения, источника СВЧ-излучения. Разрядная камера прижата к поверхности обрабатываемой детали и соединена волноводом с источником СВЧ-энергии. Источник оптического излучения соединен с разрядной камерой волоконным световодом, проходящим вдоль оси СВЧЧ-волновода. На конце световода установлен объектив, сфокусированный на обрабатываемую поверхность, а разрядная камера выполнена с двумя радиальными отверстиями, соединенными с насосом. Волновод выполнен гибким коаксиальным. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Быков Ю.В | |||

| и др | |||

| Физика и химия обработки материалов | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2024367, кл.B 23H 1/00, 1994. | |||

Авторы

Даты

1997-11-20—Публикация

1996-06-07—Подача