Изобретение относится к машиностроению и может быть использовано для черновой и чистовой абразивной обработки деталей машин.

Цель изобретения - повышение производительности обработки деталей из труднообрабатываемых материалов.

Известен способ абразивной обработки /1/, в соответствии с которым поверхность заготовки последовательно обрабатывается инструментами с различной характеристикой абразива; где на операции предварительного шлифования используется крупнозернистые круги, а на этапе чистовой обработки - мелкозернистые. При этом рекомендуется импрегнирование кругов для чистовой обработки смазочно-охлаждающими технологическими средствами (СОТС).

Недостатком описанного аналога является относительная невысокая производительность обработки, обусловленная затратами времени и средств на замену инструмента или перестановку заготовок.

Известен также способ абразивной обработки /2/, в соответствии с которым абразивную обработку разделяют на этапы предварительной и окончательной обработки, причем на этапе окончательной обработки в смазочно-охлаждающую жидкость (СОЖ) вводят абразивный порошок, зернистость которого в 10-30 раз меньше зернистости абразивного инструмента.

Недостатком описанного аналога является низкая производительность процесса достижения требуемого качества поверхности. Указанный недостаток обусловлен тем, что процесс формирования режущего контура для окончательной обработки осуществляется внедрением мелкого абразива в межзеренное пространство крупнозернистого шлифовального круга достаточно и достаточно длителен во времени, носит сложный вероятностный характер.

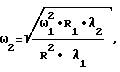

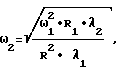

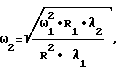

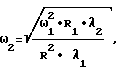

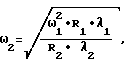

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ абразивной обработки /3/, в соответствии с которым черновую и чистовую обработку выполняют последовательно одним инструментом с выдвигающимися чистовыми рабочими элементами, чередующимися в окружном направлении с черновыми рабочими элементами, где в качестве инструмента берут лепестковый абразивный круг с черновыми и упруго установленными чистовыми пакетами лепестков, а скорость вращения при чистовой обработке увеличивают и выбирают по формуле

где ω1 и ω2 - скорости вращения инструмента при черновой и чистовой обработках соответственно;

R1 и R2 - радиусы траектории центра масс чистовых пакетов при ω1 и ω2 соответственно;

λ1 и λ2 - увеличение упругого элемента при ω1 и ω2 соответственно.

У прототипа и предлагаемого изобретения имеются следующие сходные существенные признаки. Черновую и чистовую обработку выполняют последовательно одним инструментом с выдвигающимися чистовыми рабочими элементами, чередующимися в окружном направлении с черновыми рабочими элементами, где в качестве инструмента берут лепестковый абразивный круг с черновыми и упруго установленными чистовыми пактами лепестков, а скорость вращения при чистовой обработке увеличивают и выбирают по формуле:

где ω1 и ω2 - скорости вращения инструмента при черновой и чистовой обработках соответственно;

R1 и R2 - радиусы траектории центра масс чистовых пакетов при ω1 и ω2 соответственно;

λ1 и λ2 - удлинение упругого элемента при ω1 и ω2 соответственно.

Недостатком прототипа является недостаточно высокая производительность обработки заготовок из труднообрабатываемых материалов.

Указанный недостаток обусловлен тем, что черновая обработка заготовок выполняется лепестками с крупнозернистыми абразивом, где режущие элементы подвергаются интенсивной ударной нагрузке и преждевременному разрушению, а высокая эластичность лепестков снимает величину съема металла. Чистовая обработка труднообрабатываемых материалов, выполняемая лепестками с мелкозернистым абразивом, в результате трения контактирующих поверхностей и их физико-химического взаимодействия сопровождается "засаливанием" инструмента и потерей его режущей способности.

Цель изобретения - повышение производительности обработки за счет применения различных по составу технологических сред на черновом и чистовом этапах.

Для достижения поставленной цели предлагаемое изобретение "Способ абразивной обработки" содержит следующие общие, выраженные определенными понятиями, существенные признаки, совокупность которых направлена на решение только одной связанной с целью изобретения задачи. Черновую и чистовую обработку выполняют последовательно одним лепестковым абразивным кругом с упруго установленными выдвигающимися чистовыми пакетами лепестков, чередующимися в окружном направлении с черновыми пакетами лепестков. Скорость вращения при чистовой обработке увеличивают и выбирают по формуле:

где ω1 и ω2 - скорости вращения инструмента при черновой и чистовой обработках соответственно;

R1 и R2 - радиусы траекторий центра масс чистовых пакетов при ω1 и ω2 соответственно;

λ1 и λ2 - удлинение упругого элемента при ω1 и ω2 соответственно.

Черновую обработку выполняют пакетами лепестков, покрытыми бакелитовым лаком для повышения их жесткости и предохранения от разрушения абразивных зерен. Чистовую обработку выполняют пакетами лепестков СОТС для снижения интенсивности негативных физико-химических процессов, в зоне контакта и повышения эффективности резания металла.

По отношении к прототипу у предлагаемого изобретения имеются следующие отличительные признаки. Черновую обработку выполняют пакетами лепестков повышенной жесткости, покрытых бакелитовым лаком. Чистовую обработку выполняют пакетами лепестков, покрытых СОТС.

Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь. Лепестки шлифовальной шкурки повышенной жесткости и лучшим закреплением абразивных зерен в результате покрытия бакелитовым лаком обладают повышенной стойкостью и способностью эффективно работать при интенсификации процесса черновой обработки поверхностей заготовок. Чистовая обработка, выполняемая пакетами лепестков с мелкозернистым абразивом, покрытых СОТС, позволяет достигать улучшенных качественных характеристик поверхностей за меньший промежуток времени в связи с функциональным воздействием СОТС на контактные процессы в зоне обработки. Таким образом, достигается повышение производительности абразивной обработки заготовок, особенно из труднообрабатываемых материалов.

По имеющимся у автора сведениям, совокупность существенных признаков, характеризующих сущность предлагаемого изобретения не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию новизны.

По мнению автора, сущность изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат - новое свойство объекта - совокупность признаков, которые отличают от прототипа изобретение, что позволяет сделать вывод о его соответствии критерию изобретательского уровня.

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована в машиностроении при обработке лепестковыми кругами с получением технического результата, заключающегося в повышении стойкости инструмента и интенсификации процесса резания материала заготовки, обусловливающего обеспечение достижения цели - повышения производительности обработки, что позволяет сделать вывод о соответствии изобретения критерию промышленной применимости.

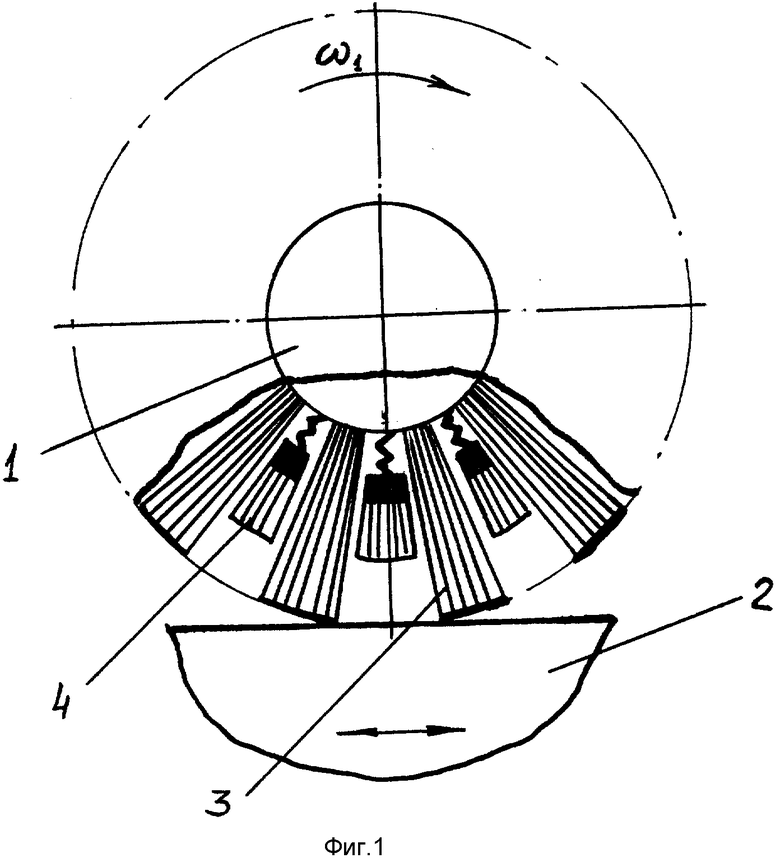

На фиг. 1 дан этап черновой обработки; на фиг. 2 - этап чистовой обработки.

Лепестковым шлифовальным кругом 1 последовательно выполняют черновую и чистовую обработку заготовки 2. Черновую обработку осуществляют пакетами лепестков повышенной жесткости 3, покрытых бакелитовым лаком и жестко закрепленных на корпусе круга. Чистовую обработку выполняют упруго-установленными выдвигающимися пакетами лепестков 4, покрытыми СОТС, чередующимися с черновыми пакетами в окружном направлении. Скорость вращения при чистовой обработке увеличивают и выбирают по формуле: ,

,

где ω1 и ω2 - скорости вращения инструмента при черновой и чистовой обработке соответственно;

R1 и R2 - радиусы траектории центра масс чистовых пакетов при ω1 и ω2 ;

λ1 и λ2 - удлинения упругого элемента при ω1 и ω2 .

Как показали результаты опытной проверки, при использовании способа обеспечивается достижение следующих показателей. Абразивной обработке подвергали 10 образцов, выполненных из титанового сплава ВТ3-1, РКСэ 33...35, с шероховатостью Rао= 2,5 мкм. Черновой этап выполняли лепестками из шлифовальной шкурки по ГОСТ 13344-79 с характеристикой абразива 14А 4ОП, покрытых бакелитовым лаком ЛБС-1 по ГОСТ 901-71. Чистовой этап осуществляли пакетами лепестков из шлифовальной шкурки по ТУ2-036-242-84 с характеристикой абразива 14А 6П, покрытых йодированным парафином. Условия выдвижения рабочих элементов соответствовали следующим показателям: R1=100 мм, R2=120 мм, λ1 =10 мм, λ2 = 30 мм, ω1 = 100 1/с, ω2 = 158 1/с. Установлено достижение требуемой шероховатости Rа=0,63 мкм для каждого образца за 128...140 с, в то время как при осуществлении способа-прототипа в сходных условиях время обработки составило 320-350 с.

Согласно данным проведенных экспериментов изобретение может быть использовано в народном хозяйств и в сравнении с прототипом обладает следующим преимуществом: возможностью повысить производительность обработки в 2,3... 2,5 раза.

Предлагаемый "Способ абразивной обработки" представляет значительный интерес для народного хозяйства, так как позволяет значительно повысить производительность труда - не менее, чем в 3,3 раза.

Предлагаемое решение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1996 |

|

RU2103152C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 1996 |

|

RU2104854C1 |

| СБОРНЫЙ ТОРЦОВЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2004 |

|

RU2284259C2 |

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2146590C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 1998 |

|

RU2146591C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2000 |

|

RU2182074C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2001 |

|

RU2187421C1 |

| СПОСОБ ПОЛИРОВАНИЯ | 2001 |

|

RU2186671C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 2000 |

|

RU2184642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕПЕСТКОВОГО КРУГА | 1996 |

|

RU2111110C1 |

Изобретение возможно использовать в машиностроении при обработке заготовок лепестковыми кругами. Для повышения производительности обработки заготовок из труднообрабатываемых материалов черновую и чистовую обработку поверхностей осуществляют последовательно одним лепестковым шлифовальным кругом с упруго установленными выдвигающимися чистовыми пакетами лепестков, покрытых смазочно-охлаждащей технологической средой, чередующимися в окружном направлении с черновыми пакетами лепестков повышенной жесткости, покрытых бакелитовым лаком. Скорость вращения при чистовой обработке увеличивают и выбирают по формуле:  , где ω1 и ω2 - скорости вращения инструмента при черновой и чистовой обработке; R1 и R2 - радиусы траектории центра масс чистовых пакетов при ω1 и ω2; λ1 и λ2 - удлинение упругого элемента при ω1 и ω2. 2 ил.

, где ω1 и ω2 - скорости вращения инструмента при черновой и чистовой обработке; R1 и R2 - радиусы траектории центра масс чистовых пакетов при ω1 и ω2; λ1 и λ2 - удлинение упругого элемента при ω1 и ω2. 2 ил.

Способ абразивной обработки, включающий черновую и чистовую обработку, выполняемую последовательно одним лепестковым абразивным кругом с черновыми и упруго установленными выдвигающимися чистовыми пакетами лепестков, чередующимися в окружном направлении, а скорость вращения при чистовой обработке увеличивают и выбирают по формуле

где ω1 и ω2 - скорости вращения инструмента при черновой и чистовой обработках соответственно;

R1 и R2 радиусы траектории центра масс чистовых пакетов при ω1 и ω2 соответственно;

λ1 и λ2 - удлинение упругого элемента при ω1 и ω2 соответственно,

отличающийся тем, что черновую обработку осуществляют пакетами лепестков повышенной жесткости, покрытых бакелитовым лаком, а чистовую обработку - пакетами лепестков, покрытых смазочно-охлаждающей технологической средой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гдалевич А.И | |||

| Финишная обработка лепестковыми кругами | |||

| - М.: Машиностроение, 1990, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1000236, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1421500, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1998-02-10—Публикация

1996-06-21—Подача