Изобретение относится к технике загрузки емкостей сыпучим материалом и предназначено для идеального заполнения емкости сыпучим материалом по всему сечению на одинаковую высоту, преимущественно для емкостей, находящихся в ограниченном пространстве, например, между пластинами пресса.

Известен способ загрузки емкости сыпучим материалом, при котором заданное количество сыпучего материала помещают в короб, который имеет поперечное сечение по существу такой же геометрической формы, что и загружаемая емкость, и закрывающую его дно подвижную заслонку, на которой располагается загружаемый сыпучий материал, предотвращают расслоение сыпучего материала в коробе, переводят короб из положения приема сыпучего материала в положение засыпки его в емкость и быстро удаляют подвижную заслонку посредством ее горизонтального перемещения, при этом сыпучий материал из короба под собственным весом падает в емкость в виде единого целого (патент США N 5074774, кл. B 29 C 31/06, 43/34, 1991).

Из указанного патента известно устройство для загрузки емкости сыпучим материалом, которое содержит тележку, установленную с возможностью перемещения из положения приема сыпучего материала в положение засыпки его в емкость, привод для перемещения тележки, смонтированный на тележке короб для приема заданного количества сыпучего материала, имеющий поперечное сечение по существу такой же геометрической формы, что и загружаемая емкость, по меньшей мере одну закрывающую дно короба подвижную заслонку, привод для быстрого удаления заслонки посредством ее горизонтального перемещения и средство для предотвращения расслоения сыпучего материала в коробе.

Известные способ и устройство обеспечивают заполнение емкостей, находящихся в ограниченном пространстве, равномерно перемешанным материалом с разнотипными частицами, предотвращая его расслоение.

Однако указанные решения не могут обеспечить загрузку сыпучего материала в емкость ровным слоем по всему ее сечению.

Техническим результатом изобретения является обеспечение возможности заполнения емкостей, находящихся в ограниченном пространстве, сыпучим материалом ровным слоем без расслоения сыпучего материала по размерам частиц.

Для достижения указанного технического результата в способе загрузки емкости сыпучим материалом, при котором заданное количество сыпучего материала помещают в короб, который имеет поперечное сечение по существу такой же геометрической формы, что и загружаемая емкость, и закрывающую его дно подвижную заслонку, на которой располагается загружаемый сыпучий материал, предотвращают расслоение сыпучего материала в коробе, переводят короб из положения приема сыпучего материала в положение засыпки его а емкость и быстро удаляют подвижную заслонку посредством ее горизонтального перемещения, при этом сыпучий материал из короба под собственным весом падает в емкость в виде единого целого, согласно изобретению расслоение сыпучего материала в коробе предотвращают путем многократных перемещений короба вперед и назад в горизонтальной плоскости, причем перемещения выполняют таким образом, чтобы к концу цикла перемещений постепенно уменьшить сообщаемую сыпучему материалу энергию.

При этом сообщаемую сыпучему материалу энергию уменьшают посредством уменьшения амплитуды перемещений короба вперед и назад или посредством увеличения продолжительности перемещений короба вперед и назад.

По меньшей мере часть перемещений короба вперед и назад производят с паузами. Перемещение короба вперед и назад выполняют по прямолинейной траектории.

Кроме того, перемещения короба вперед и назад производят перед расположением его над емкостью.

В том случае, когда требуются два слоя сыпучего материала различного типа, например, с различными композициями, смесями или размерами частиц, заданное количество второго сыпучего материала помещают в установленный над первым коробом дополнительный короб, который имеет поперечное сечение по существу такой же геометрической формы, что и емкость, и закрывающую его дно дополнительную подвижную заслонку, на которой размещен загружаемый второй сыпучий материал, многократно перемещают дополнительный короб вместе с первым вперед и назад, а после засыпки в емкость первого сыпучего материала быстро удаляют дополнительную подвижную заслонку посредством ее горизонтального перемещения, при этом второй сыпучий материал из дополнительного короба под собственным весом в виде единого целого через первый короб падает в емкость на поверхность первого сыпучего материала.

Для достижения указанного ранее технического результата в устройстве для загрузки емкости сыпучим материалом, содержащем тележку, установленную с возможностью перемещения из положения приема сыпучего материала в положение засыпки его в емкость, привод для перемещения тележки, смонтированный на тележке короба для приема заданного количества сыпучего материала, имеющий поперечное сечение по существу такой же геометрической формы, что и загружаемая емкость, по меньшей мере одну закрывающую дно короба подвижную заслонку, привод для быстрого удаления заслонки посредством ее горизонтального перемещения и средство для предотвращения расслоения сыпучего материала в коробе, согласно изобретению короб смонтирован на тележке с возможностью перемещения поперек направления движения тележки, а средство для предотвращения расслоения сыпучего материала в коробе выполнено в виде привода для многократных перемещений короба вперед и назад в поперечном движению тележки направлении с возможностью сообщения при этом материалу энергии, постепенно уменьшающейся к концу цикла перемещений.

Привод для многократных перемещений короба выполнен с возможностью перемещения вперед и назад по прямолинейной направляющей.

Заслонка выполнена с возможностью перемещения по горизонтальному пазу.

Устройство содержит также направляющее приспособление для направления сыпучего материала из короба к емкости.

Направляющее приспособление содержит множество направленных вниз отверстий, расположенных вокруг проема, занимаемого сыпучим материалом, и средство для подачи воздуха через упомянутые отверстия с возможностью создания по периметру упомянутого приема воздушной завесы.

Устройство, кроме того, содержит бункер для подачи сыпучего материала в короб.

Устройство также может содержать дополнительный короб для второго сыпучего материала, установленный над первым коробом, жестко связанный с ним и имеющий поперечное сечение по существу такой же геометрической формы, что и емкость, закрывающую дно дополнительного короба дополнительную подвижную заслонку и привод для быстрого удаления дополнительной заслонки посредством ее горизонтального перемещения со скоростью, обеспечивающей падение второго сыпучего материала под собственным весом из дополнительного короба через короб в емкость в виде единого целого.

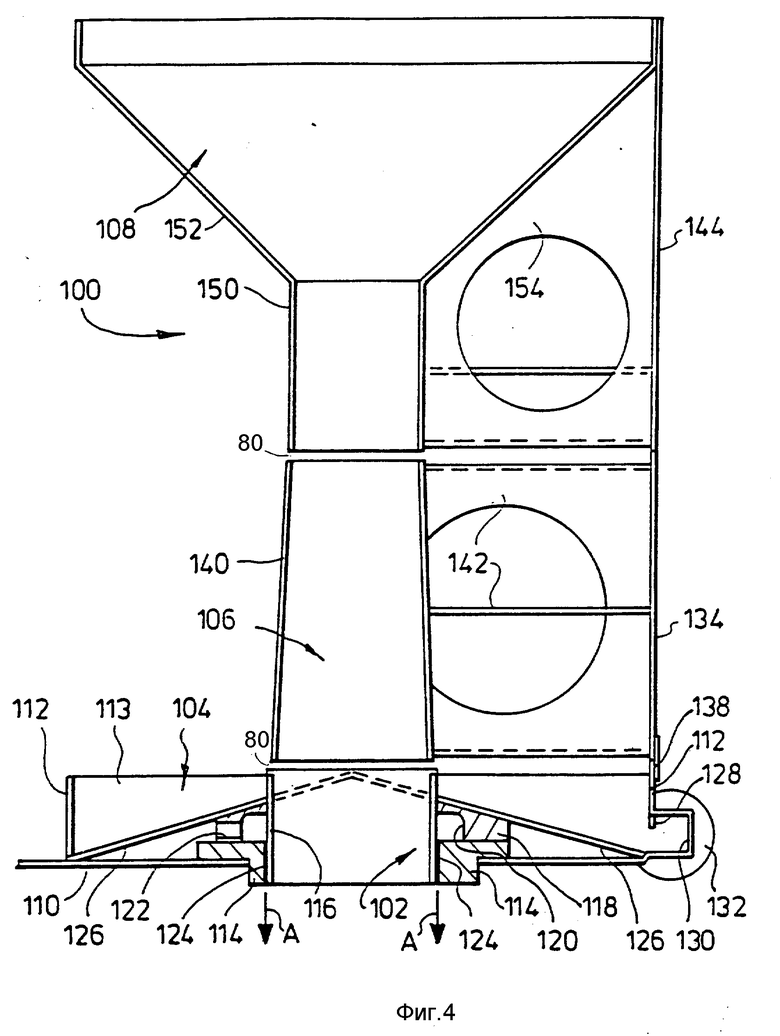

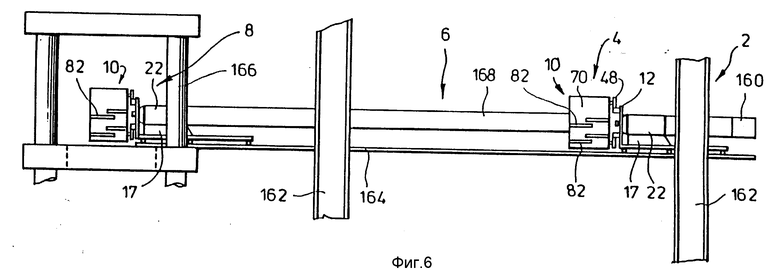

На фиг.1 изображен несущий узел устройства, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.3 - вид по стрелке III с фиг.1; на фиг.4 - вертикальное поперечное сечение узла, состоящего из коробов, описываемого устройства для установки на несущем узле, показанном на фиг.1-3; на фиг.5 - вертикальное поперечное сечение узла, показанного на фиг.4, но взятое под прямым углом к направлению вида, показанного на фиг.4; на фиг.6 - описываемое устройство с узлом коробов, установленным на несущем узле в двух положениях, вид сбоку; на фиг.7 - то же, вид сверху.

Описание устройства 2 (фиг.6 и 7) для загрузки емкости (не показана) сыпучим материалом дается применительно к его использованию для загрузки емкости с прямоугольным горизонтальным поперечным сечением. Устройство 2 содержит несущий узел 10, (фиг.1-3) и узел 100, состоящий из коробов (фиг.4 и 5), которые установлены на несущем узле 10, описанным ниже способом.

Несущий узел 10 содержит несущую по вертикали монтажную плиту 12, на которой установлена остальная часть узла 10. Плита 12 снабжена идущими в вертикальном направлении удлиненными отверстиями 14 (фиг.3), через которые могут проходить зажимные винты (не показаны), с тем чтобы прижать первую поверхность 16 плиты 12 к тележке 17, которая может выполнять линейное перемещение. При перемещении тележки 17 происходит перемещение узла 10 между первым постом 4 приема сыпучего материала и вторым постом 6 приема сыпучего материала и постом 8 подачи сыпучего материала в емкость, находящимся над емкостью.

На несущем узле смонтированы короб 140 для приема заданного количества первого сыпучего материала, дополнительный короб 150 для приема заданного количества второго сыпучего материала и средство для предотвращения расслоения сыпучего материала, которое выполнено в виде привода 22 для многократных перемещений короба вперед и назад в поперечном движению тележки 17 направлении с возможностью сообщения при этом материалу энергии, постепенно уменьшающейся к концу цикла перемещений.

Узел 10 также содержит кронштейн 18, прижатый к поверхности 16 плиты 12. Кронштейн 18 несет на себе монтажную плиту 20, на которую устанавливается привод 22. Привод 22 представляет собой бесщеточный серводвигатель, который содержит датчик положения или кодовый датчик (не показан), взаимосвязанный с ним для обеспечения обратной связи по угловому положению выходного вала 24 привода. Выходной вал 24 (фиг. 2) выступает через отверстие в плите 20 и имеет плечо 26, неподвижно установленное на нем так, чтобы двигатель при его работе заставлял плечо 26 поворачиваться вокруг оси выходного вала 24. С приводом взаимосвязана программируемая система управления (не показана) для управления им таким образом, чтобы обеспечить заданное число оборотов выходного вала 24.

Поверхность 28 монтажной плиты 12, противоположная поверхности 16, имеет на себе четыре ролика 30, каждый на монтажном устройстве 31, прижатом к плите 12. Каждый ролик 30 может поворачиваться вокруг своей горизонтальной оси. Ролики 30 расположены попарно на одном верхнем уровне и попарно на одном нижнем уровне, и образуют горизонтальную линейную направляющую дорожку. Поверхность 28 образует идущую по горизонтали и обеспечивающую зазор канавку 32, которая находится на середине расстояния между верхними роликами 30 и нижними роликами 30. Идущая по горизонтали прорезь 34 проходит через плиту 12 внутри канавки 32.

Узел 10 также содержит опору 40, которая установлена на четырех роликах 30 для возвратно-поступательного перемещения по направляющей дорожке, образованной роликами 30, под действием привода 22. Опора 40 содержит идущую в вертикальном направлении заднюю плиту 42, которая имеет заднюю поверхность 44, обращенную к поверхности 28 монтажной плиты 12. На задней поверхности 44 установлены нижний и верхний кронштейны 46, идущие в горизонтальном направлении. Каждый кронштейн 46 несет на себе идущий в горизонтальном направлении рельс 48. Верхний рельс 48 находится над верхними роликами 30 и имеет нижнюю поверхность, которой придана V-образная форма и которая заходит в соответствующие V-образные канавки в двух верхних роликах 30. Нижний рельс 48 находится под нижними роликами 30 и имеет верхнюю поверхность, которой придана V-образная форма и которая заходит в соответствующие V-образные канавки в двух нижних роликах 30. Верхний рельс 48 удерживает опору 40, а нижний рельс 48 направляет опору 40 в течение возвратно-поступательного горизонтального движения параллельно поверхности 28 по направляющей дорожке, образованной роликами 30. Поверхность 44 также несет на себе выступ 50, который находится на середине расстояния между двумя кронштейнами 46. Выступ 50 имеет палец 52, который прикреплен к нему и выступает в горизонтальном направлении в обеспечивающую зазор прорезь 34 в монтажной плите 12 (фиг.1). Палец 52 несет на себе шаровое соединение 54.

Для обеспечения возможности перемещения приводом 22 опоры 40 шаровое соединение 54 подсоединено посредством звена 55 к шаровому соединению 56 (фиг.2), несомому пальцем 58, который выступает в горизонтальном направлении из плеча 26 выходного вала 24 двигателя. Палец 58 отстоит от выходного вала 24 так, что работа двигателя 22 заставляет звено 55 перемещать опору 40. Звено 55 проходит вдоль обеспечивающей зазор канавки 32 в плите 12 и может регулироваться по длине посредством левостороннего и правостороннего винтового устройства.

У нижней кромки задняя плита 42 на своей поверхности 44 удерживает экстракторную трубу 60, снабженную соединительным фланцем 62. Труба 60 проходит в горизонтальном направлении от отверстия 64 через плиту 42, с которой эта труба 60 соединяется. Плита 42 также несет на себе соединитель 66, предназначенный для подачи воздуха. Соединитель 66 находится вблизи от отверстия 64 и также соединяется с отверстием (не показано), проходящим через плиту 42.

Опора 40 также содержит левостороннюю и правостороннюю идущие в вертикальном направлении плиты 68 и 70, которые образованы заодно с задней плитой 42, с которой они встречаются под прямым углом. Боковые плиты 68 и 70 выступают от плиты 12. Плиты 68 и 70 в целом подобны друг другу, так что можно подробно описать только левостороннюю плиту 68 (подобным деталям, взаимосвязанным с правосторонней плитой 70, присвоены те же самые номера позиций).

Левосторонняя плита 68 имеет две проходящих через нее и идущих в горизонтальном направлении щели - верхнюю щель 72 и нижнюю щель 74. Верхние щели 72 обеспечивают возможность прохождения концевых частей пары 76, дополнительных заслонок, закрывающих дно короба 150 и идущих в горизонтальном направлении через плиты 68 и 70. При этом каждая заслонка проходит через щель в обеих плитах. Заслонки 76 снабжены тонкими металлическими листами с нелипким покрытием на их верхних поверхностях и проходят через пространство между боковыми плитами 68 и 70. Нижние щели 74 обеспечивают возможность прохождения нижней пары заслонок 78, подобных заслонкам 76, через плиты 68 и 70. Заслонки 76 закрывают дно основного короба 140. Заслонки 76 и 78 имеют возможность скольжения по горизонтальным направляющим дорожкам, образуемым рельсами 80, установленными вблизи от щелей 72 и 74 на внутренних поверхностях плит 68 и 70. Заслонки 76 и 78 могут скользить по горизонтали между закрытым положением, в котором каждая заслонка входит в зацепление с другой заслонкой пары по их кромкам, и открытым положениям, в котором эти заслонки разделены. На фиг. 1 заслонки 76 и 78 показаны в закрытых положениях, а на фиг.2 заслонки 76 показаны вблизи от закрытых положений.

Для того чтобы переместить заслонки 76 и 78 между их открытым и закрытым положениями, опора 40 содержит восемь пневматических узлов 82, состоящих из поршня и цилиндра. Узлы 82 установлены на наружных поверхностях плит 68 и 70, при этом каждый узел 82 воздействует на один конец одной из заслонок 76 и 78. Каждый узел 82 проходит в горизонтальном направлении и содержит несущий траверсу 85 поршневой шток 84, который жестко крепится к кронштейну 86, также жестко крепящемуся к одной из заслонок 76 и 78. Каждый узел 82 несет на себе резиновый амортизатор 88, расположенный таким образом, чтобы смягчить удар, когда заслонки 76 и 78 перемещаются к их закрытым положениям. Узлы 82 обеспечивают средства для открытия заслонок и действуют таким образом, чтобы перемещать заслонки 76 и 78 из их закрытого положения в открытое положение и обратно.

Заслонки 76 и 78 приводятся в действие посредством подачи воздуха под давлением к узлам 82. Узлы 82, взаимосвязанные с заслонками 76, приводятся в действие совместно друг с другом, как и узлы, взаимосвязанные с заслонками 78. Однако заслонки 76 могут приводиться в действие независимо от заслонок 78 и наоборот. Узлы 82 расположены таким образом, что выдвигающиеся поршневые штоки 84 перемещают заслонки в их открытое положение, в то время как при их втягивании они перемещают заслонки в их закрытое положение, причем в этот момент траверсы 85 входят в зацепление с амортизаторами 88. Узлы 82 расположены таким образом, чтобы перемещать заслонки 76 и 78 из их закрытого положения в открытое положение примерно за 0,2 с.

Самые нижние кромки боковых плит 68 и 70 повернуты внутрь с тем, чтобы образовать полки (не показаны), а вертикальные кромки на расстоянии от задней плиты 42 повернуты наружу, с тем чтобы образовать фланцы 90, которые содержат места 92 для резьбовой фиксации. Боковые плиты 68 и 70 также подсоединены посредством двух балок 94 и 96, которые расположены ближе к задней плите 42, чем к фланцам 90.

Опора 40 установлена для того, чтобы удерживать три секции коробчатого узла 100, которые не показаны на фиг.1-3, но представлены на фиг.4 и 5. Узел 100 является одним из определенного количества альтернативных узлов, которые могут быть установлены на опоре 40, при этом узлы отличаются геометрической формы поперечного сечения проходящего через них центрального вертикального канала 102, форма которого определяется формой загружаемой емкости.

Узел 100 содержит нижнюю секцию 104, центральную секцию 106 и верхнюю секцию 108. Секции 104, 106, 108 сконструированы из листового материала и расположены на опоре 40 друг над другом.

Нижняя секция 104 содержит горизонтальную плиту 110 основания, на верхней части которой посредством вертикальных передней и задней плит 112 и двух вертикальных боковых плит 113 образован открытый сверху короб, при этом плита 110 образует днище короба. Плита 100 основания имеет проходящее через нее центральное отверстие, в которое заходит ступенчатый блок 114 направляющего приспособления. Этот блок 114 образует прямоугольный вертикальный канал, в который устанавливается короб 116 направляющего приспособления. Короб 116 открыт сверху и снизу и образован из четырех плит, идущих в вертикальном направлении. Короб 116 образует нижнюю часть канала 102 направляющего приспособления и имеет форму и размер горизонтального поперечного сечения, которые идентичны форме и размеру емкости. Короб 116 образует часть направляющего приспособления, предназначенную для направления сыпучего материала в емкость. На верхней части блока 114 установлен дополнительный блок 118 направляющего приспособления, при этом он проходит вокруг короба 116. Блок 118 имеет вырез для обеспечения небольшой нагревательной камеры 120, проходящей вокруг короба 116 и охваченной блоками 114 и 118, а также частью наружной поверхности короба 116. Нагнетательная камера 120 имеет вход 122 через блок 118. Вход посредством трубы (не показана) подсоединен к соединителю (не показан), который подстыковывается к соединителю 66, установленному на опоре 40, при этом к нагнетательной камере 120 может подводиться воздух. Нагнетательная камера 120 имеет большое количество выходов, образованных узкими вертикальными расточками 124 в блоке 114. Эти расточки 124 имеют выходы, отстоящие друг от друга вокруг нижнего канала 102, который образован нижней периферией плит, образующих короб 116. Когда в нагнетательную камеру 120 подводится воздух, он выходит из расточек 124 и образует воздушную завесу (обозначенную стрелками A), которая проходит вниз от канала 102. Воздушная завеса взаимодействует с коробом 116 для формирования направляющих средств с целью придания направления сыпучему материалу. Выходы расточек 124 обеспечивают большое количество направленных вниз отверстий, расположенных вокруг проема, занимаемого сыпучим материалом, а нагнетательная камера 120 обеспечивает средством для направления воздуха через упомянутые отверстия, с тем чтобы создать воздушную завесу A периметру этого проема.

Секция 104 также содержит наклонные плиты 126, которые устанавливаются внутри короба, образованного плитами 112 и 113, и вокруг короба 116. Верхние концы плит 126 примыкают к коробу 116 над блоком 118, а их нижние концы находятся у соединений плиты основания 100 с плитами 112. Наклонные плиты 126 направляют сыпучий материал, который ускользает из канала 102, в желоба, образованные соединением наклонных плит 126 с передней и задней плитами 112. Желоб, образованный вблизи задней плиты 112, подсоединен посредством втулки (не показана) к отверстию 64 в экстракторной трубе 60, когда секция 104 находится на опоре 40. Другой желоб посредством отверстия 128 подсоединен к внутренней части экстракторной трубы 130. Труба 130, которая снабжена соединительным фланцем 132, проходит по горизонтали вдоль наружной поверхности передней плиты 112. Таким образом, плиты 112, 113 и 126 формируют захватывающее средство устройства, действующее таким образом, чтобы захватить какое-либо количество сыпучего материала, которое ускользает, когда она проходит через узел 100. Трубы 60 и 130 обеспечивают экстракторное средство для удаления материала из захватывающего средства.

Секция 104 установлена на опоре 40 путем скольжения по горизонтали между боковыми плитами 68 и 70 так, что она покоится на полках, образованных повернутыми вверх нижними кромками плит 68 и 70. Верхняя периферия короба 116 находится как раз под нижними заслонками 78. Установка секции 104 на опоре 40 позволяет подсоединить подвод воздуха к нагнетательной камере 120, а экстракторную трубку 60 к заднему желобу.

Центральная секция 106 установлена между нижними 78 и верхними 76 заслонками посредством вертикальной передней плиты 134, которая входит в зацепление с обоими фланцами 90 и прикреплена к ним болтами, проходящими через отверстия 136. При этом болты входят в четыре гнезда 92 резьбовой фиксации. Секция 106 проходит мимо балки 96. Плита 134 имеет направленный вниз выступ 138, который действует таким образом, чтобы удерживать нижнюю секцию 104 на опоре 40. Секция 106 также содержит короб 140, который изготовлен из четырех плит, в целом идущих в вертикальном направлении. Короб 140 имеет открытую донную часть, которая имеет такую же форму и размер, что и открытый верх короба 116 нижней секции 104, с которой он совпадает так, что короб 140 образует центральный участок канала 102. Короб 140 слегка сужается вовнутрь по направлению к его верхней части, которая также открыта. Короб 140 удерживается посредством стоек 142, установленных на передней плите 134.

Короб 140 расположен так, чтобы получить заданное количество сыпучего материала через его открытую верхнюю часть, когда заслонки 76 находятся в открытом положении. Короб 140 имеет фактически ту же самую геометрическую форму горизонтального поперечного сечения, что емкость и короб 116. При нахождении в закрытом положении нижние заслонки 78 закрывают донную часть короба 116 так, что сыпучий материал в коробе 140 покоится на заслонках 78.

Верхняя секция 108 установлена на опоре 40 над верхними заслонками 76 посредством вертикальной передней плиты 144, которая входит в зацепление с обоими фланцами 90 и крепится к ним посредством болтов, входящих в четыре гнезда 92 резьбового крепления через отверстия 146. Секция 108 проходит мимо балки 94. Секция 108 содержит короб 150 и бункер 152 для подачи сыпучего материала в короб. Бункер 152 установлен над коробом 150. Короб 150 и бункер 152 изготовлены из четырех плит, каждая из которых удерживается передней плитой 144 посредством стоек 154. Плиты, образующие короб 150, расположены вертикально, при этом короб имеет открытую донную часть, которая находится как раз над заслонками 76 и имеет такую же форму, что и открытая верхняя часть короба 140 центрального блока 106. Короб 150 образует верхний участок канала 102. Верхняя часть короба 150 открыта и сообщается с донной частью бункера 152. Плиты бункера 152 наклонены наружу в верхнем направлении, так что открытая верхняя часть бункера больше его открытой донной части.

Короб 150 представляет собой дополнительной короб устройства, неподвижно установленный на опоре 40 относительно короба 140 непосредственно над ним. Короб 150 имеет фактически такую же форму горизонтального поперечного сечения, что и у емкости, и расположен таким образом, чтобы в него через его открытую верхнюю часть заходило заданное количество второго сыпучего материала, который покоится на заслонках 76, когда они находятся в закрытом положении, в котором они закрывают донную часть короба 150. Заслонки 76 и взаимосвязанные с ними узлы 82 действуют тем же самым образом в отношении короба 150, как заслонки 78 и взаимосвязанные с ними узлы 82 в отношении короба 140.

Бункер 152 действуют таким образом, чтобы направлять сыпучий материал, падающий а его верхний конец, в короб 150. Бункер 152 направляет не только второй сыпучий материал, который предназначен для короба 150, но также и первый сыпучий материал, который предназначен для короба 140, причем, чтобы достичь короба 140, этот материал проходит через короб 150.

Устройство 2 также содержит дополнительный серводвигатель 160 (фиг.7), который выполняет как функцию установочного средства, действующего таким образом, чтобы расположить коробы 140 и 150 у постов 4, 6 и 8, так и дополнительного средства перемещения короба, действующего таким образом, чтобы переместить коробы 140 и 150 таким же образом, как приводом 22, но под прямым углом к перемещению, им вызываемому.

Двигатель 160 установлен на раме 162 устройства 2, которая также удерживает два горизонтальных рельса 164 (виден только один из них). Рельсы 164 проходят от приемного поста 4 к приемному посту 6 и отсюда к подающему посту 8, в котором находится пресс 166. Тележка 17 движется по рельсам 164 таким образом, чтобы короба 140 и 150 могли быть расположены у постов 4, 6 и 8 (хотя устройство 2 имеет только одну тележку 17, на фиг.6 и 7 она показана как у поста 4, так и у поста 8). Рама 162 также удерживает шариковый винт 168, посредством которого тележка 17 приводится в движение по рельсам 164. Шариковый винт 168 приводится в действие двигателем 160.

При работе представленного устройства 2 осуществляется предлагаемый способ следующим образом.

Заданное количество первого сыпучего материала помещают в короб 140, а заданное количество второго сыпучего материала помещают в короб 150. Для этого с помощью двигателя 160 перемещают узел 100 к первому приемному посту 4, где он находится под весовой камерой, действующей таким образом, чтобы отвесить заданное количество первого сыпучего материала. Затем при открытых верхних заслонках 76 и закрытых нижних заслонках 78 взвешенный материал падает в верхнюю часть бункера 152. Верхний сыпучий материал направляется бункером 152 в короб 150 и падает в короб 140, где он покоится на заслонках 78. После этого узел 100 с помощью двигателя 160 перемещают ко второму приемному посту 6, где он находится под второй весовой камерой. При этом узел 82, состоящий из поршня с цилиндром, приводится в действие с тем, чтобы закрыть верхние заслонки 76. Вторую весовую камеру приводят в действие, чтобы отвесить заданное количество второго сыпучего материала. Взвешенное количество второго материала падает в верхнюю часть бункера 152 и направляется в короб 140, где этот материал покоится на верхней части верхних заслонок 76.

Затем узел 100 перемещают к подающему посту 8 между плитами пресса 166, формирующая полость которого является емкостью, которую надо загрузить. При этом приводятся в действие двигатели 22 и 160, с тем чтобы расположить сыпучий материал на одном уровне. Приводом 22 перемещают коробы 140 и 150 вместе с их заслонками 78 и 76 (в закрытых положениях) вперед и назад по горизонтали вдоль линейной горизонтальной направляющей дорожки, образуемой роликами 30. Это достигается за счет поворота выходного вала 24 по дуге, составляющей 180oC или менее так, чтобы плечо 26 повернулось и переместило звено 55 вдоль канавки 52. Перемещение звена 55 приводит к перемещению опоры 40 и всех установленных на ней частей относительно монтажной плиты 12 с рельсами 48, движущимися на роликах 30. Перемещения вперед и назад выполняют таким образом, чтобы энергия, сообщаемая материалу в коробах 140 и 150, в результате перемещений при их выполнении постепенно уменьшалась. Это достигается сигналами системы управления, поступающими на привод 22, которые обеспечивают выполнение каждого последующего дугового поворота выходного вала 24 на меньший угол. Таким образом, амплитуду перемещений коробов 140 и 150 вперед и назад постепенно уменьшают. Первое перемещение может быть вызвано поворотом двигателя на 180o, второе на 162o в противоположном направлении, третье поворотом на 149o в первом направлении и т.д. Выполняют 8 перемещений вперед и назад, т.е. в общей сложности 16 перемещений, амплитуду которых постепенно уменьшают. При первом перемещении сыпучие материалы имеют относительно большое количество сообщаемой им энергии, а при каждом последующем перемещении сообщаемая энергия меньше. Перемещения вперед и назад приводят к образованию в каждом из коробов 140 и 150 слоя сыпучего материала, расположенного на одном уровне по всему слою. При этом в материале находятся частицы разного типа, которые хорошо распределяются в слоях материала. По меньшей мере часть перемещений короба вперед и назад производят с паузами.

Может быть выполнено от 5 до 10 перемещений вперед и назад, причем продолжительность каждого из них составляет от 1 до 0,1 с. Точное количество перемещений и их продолжительность, а также сообщаемая энергия, например, посредством изменения продолжительности или амплитуды, либо обоих этих параметров, выбирают таким образом, чтобы они были приемлемы для конкретного материала.

Если форма емкости такова, что обеспечивающие расположение на одном уровне движения, сообщаемые приводом 22, недостаточны, могут быть выполнены дополнительные вырывающие движения (под прямыми углами), выполняемые посредством приведения в действие двигателя 160, с тем чтобы вызвать колебания тележки 17 по рельсам 164, причем с уменьшающей энергией колебаний.

Относительно большое количество энергии, сообщаемое материалу при первоначальных перемещениях вперед и назад, заставляет большие частицы материала распределяться по коробу, в то время как относительно меньшее количество энергии, сообщаемое материалу при более поздних перемещениях, недоступно для перемещения упомянутых больших частиц, однако обеспечивает распределение любых более мелких частиц. За счет постепенного уменьшения энергии в определенный момент времени в течение этих перемещений сообщается соответствующее количество энергии для распределения частиц каждого имеющегося размера, при этом однажды распределенные частицы после этого уже значительно не перемещаются.

Если после перемещений вперед и назад канал 102 не точно совпадает с емкостью, то коробы 140 и 150 перемещают в надлежащее положение посредством плавных движений узла 10. Подача воздуха к нагревательной камере 120 теперь направлена на создание воздушной завесы, идущей вниз от короба 116 к формовочной полости. Теперь приводят в действие узлы 82 с тем, чтобы открыть нижние заслонки 78. При этом заслонки 78 удаляют из короба 140 достаточно быстро, так что первый сыпучий материал падает в емкость фактически в виде единого целого. Заслонки 78 перемещают по рельсам 80 в горизонтальном направлении. Первый сыпучий материал падает через короб 116 в формующую полость пресса в виде единого целого, при этом направление ему придается коробом 116 и воздушной завесой. После этого приводят в действие узлы 82, с тем чтобы быстро открыть верхние заслонки 76 путем перемещения их по рельсам 80 в горизонтальном направлении. Заслонки 76 удаляют достаточно быстро, с тем чтобы второй сыпучий материал выпал из короба 150 фактически в виде единого целого. Второй сыпучий материал падает через коробы 140 и 116 в формующую полость в виде единого целого. При этом направление ему также придается коробом 116 и воздушной завесой. Второй сыпучий материал ложится на верхнюю часть первого сыпучего материала. Установлено, что материал заполняет формующую полость фактически на тот же самый уровень и с таким же распределением, что и в коробах 140 и 150. Сыпучий материал, который просыпается в зазор между коробами 140 и 150 и коробами 140 и 116, падает желобы и извлекается посредством труб 60 и 130.

Изобретение может быть использовано применительно к сыпучему материалу из пластика, металла и иных материалов, включая материал, содержащий удлиненные частицы. Частицы в емкости могут подвергаться воздействию тепла и/или давления, с тем чтобы сформировать их в изделие или придать им предварительную форму для дальнейшей обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ | 2002 |

|

RU2290577C2 |

| МОСТОВОЙ КРАН | 2010 |

|

RU2492134C1 |

| Устройство для изготовления гнутого стеклянного листа | 1979 |

|

SU1120922A3 |

| СМЕЩАЮЩИЙ УЗЕЛ ТРАНСПОРТЕРА И ТЕЛЕЖКА ДЛЯ ПРОДУКЦИИ СО СМЕЩАЮЩИМ УЗЛОМ ТРАНСПОРТЕРА | 2012 |

|

RU2620299C2 |

| СКИП И НАПРАВЛЯЮЩАЯ РАМА | 2014 |

|

RU2669971C2 |

| МНОГОБУНКЕРНАЯ ЗАГРУЗОЧНАЯ УСТАНОВКА ДЛЯ ШАХТНОЙ ПЕЧИ | 2006 |

|

RU2415358C2 |

| ХОЛОДИЛЬНАЯ КАМЕРА | 2000 |

|

RU2259520C2 |

| ТРЕХБУНКЕРНАЯ ЗАГРУЗОЧНАЯ УСТАНОВКА ДЛЯ ШАХТНОЙ ПЕЧИ | 2006 |

|

RU2413914C2 |

| УЗЕЛ КРЫШКИ СОСУДА | 1995 |

|

RU2105706C1 |

| ВЫДВИЖНОЙ БЛОК | 2021 |

|

RU2829485C2 |

Использование: техника загрузки емкостей сыпучим материалом и предназначено для идеального заполнения сыпучим материалом емкостей, находящихся в ограниченном пространстве, в частности формующей полости пресса. Сущность: короба 140 и 150 для сыпучих материалов смонтированы на тележке с возможностью совместного перемещения поперек направления ее движения. Для предотвращения расслоения сыпучего материала в коробах имеется привод для многократных совместных перемещений коробов вперед и назад в поперечном движению тележки направлении. Закрывающие дно коробов подвижные заслонки выполнены с возможностью перемещения по горизонтальным пазам 80. Короба 140 и 150 имеют поперечное сечение такой же геометрической формы, что и загружаемая емкость. Для расположения материала на одном уровне короба многократно перемещают по горизонтали вперед и назад. При этом энергию, сообщаемую материалу в течение этих перемещений, постепенно уменьшают. Затем достаточно быстро удаляют сначала заслонку из нижнего паза 80, и первый сыпучий материал выпадает из короба 140 в емкость фактически в виде единого целого. Таким же образом удаляют заслонку из верхнего паза 80, и второй сыпучий материал из короба 150 выпадает в емкость в виде единого целого, 2 с. и 12 з.п. ф-лы, 7 ил.

| US, патент, 5074774, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-02-10—Публикация

1994-01-10—Подача