Изобретение относится к промышленности строительных материалов и строительству, в частности к способам получения и транспортирования пенобетона для монолитной теплоизоляции строительных конструкций: кровли, межэтажных перекрытий, монолитных термовкладышей в пустотах стены, а также для устройства теплых наружных монолитных стен и внутренних перегородок.

Наиболее близким по технической сущности и по числу совпадающих признаков является способ получения и транспортирования пенобетона для монолитной теплоизоляции строительных конструкций путем смешения цемента, наполнителя, воды с пенообразователем при В/Т 0,5-0,7, перемешивая в течение 1-2,5 мин при 400-600 об./мин, подачи в бункер насоса, оттуда под давлением 2-3 атм по трубопроводу в барбатер, установленный непосредственно вблизи от места укладки смеси - отсек опалубки, в нем - дополнительное перемешивание до плотности 650-1100 кг/м3 путем пропускания воздуха с давлением 2,5-7,7 атм [1].

Недостатком этого способа является низкие теплотехнические свойства бетона, невозможность получения теплоизоляционного пенобетона малой плотности (145-600 кг/м3).

Целью изобретения является уменьшение теплопроводности бетона при его достаточной прочности в изделиях и обеспечение транспортирования пеномассы на расстояние и высоту, достаточную для монолитного строительства домов, зданий и сооружений.

Поставленная цель достигается тем, что смесь цемента, песка, воды и пенообразователя приготовляется в герметическом смесителе, работающем под давлением 0,1-1,0 МПа, при этом воду и предварительно приготовленную пену подают в смеситель в первую очередь, после чего - минеральные составляющие смеси. Перемешивание осуществляют 1-5 мин. После завершения перемешивания смеситель используют в качестве пневмокамерного насоса, подающего по растворопроводу приготовленную пенобетонную смесь на высоту 10-40 м и расстояние до 200 м. По выходе из растворопровода воздушные пузырьки пеномассы, находящиеся под избыточным давлением, расширяются пропорционально перепаду давления.

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый способ получения пенбетона отличается от известных способов приготовления ячеистобетонных смесей наличием технологического этапа предварительного приготовления пены и ее релаксационного обжатия в герметическом смесителе при перемешивании и дальнейшем транспортировании смеси.

Это новое технологическое решение создает устойчивый потенциал предварительной поризации пеномассы за счет сжатия воздушной фазы пены пропорционально избыточному давлению в смесителе.

Релаксационное обжатие пены увеличивает толщину межпоровых прослоек жидкости и минералов между пузырьками воздуха в пене и увеличивает текучесть смеси при перемешивании, что позволяет использовать для приготовления пеномассы высокократные пены, устранить разрушение пузырьков пены при перемешивании и транспортировании смеси. Предложенный способ сохраняет целостность пор на этапе перемешивания смеси и ее транспортирования, а основной этап порообразования в смеси осуществляется при выходе смеси из растворопровода, где поры увеличиваются в размере пропорционально перепаду давления.

Совмещение технологических операций смешения, транспортирования и формирования пор существенно влияет на свойства конечного продукта и позволяет получать заданную плотность и теплопроводность пенобетона.

Способ осуществляется следующим образом. В герметичный смеситель подают предварительно приготовленную пену, полученную при прохождении водного раствора пенообразователя через пеногенератор, далее подают цемент и наполнитель в необходимых соотношениях для получения расчетной плотности пенобетона.

Затем герметично закрывают смеситель и перемешивают компоненты в течение 1-5 мин при избыточном давлении 0,1-1,0 МПа.

После этого открывают запорное устройство, соединяющее смеситель с растворопроводом, по которому приготовленную пеномассу выдавливают из смесителя в место укладки на высоту 10-40 м и на расстояние до 200 м.

В предложенном способе формование ячеистой структуры пенобетона происходит в герметичном смесителе при перемешивании цемента, наполнителя и пены под давлением. В результате релаксационного обжатия пены происходит уменьшение ее кратности за счет сжатия воздушной фазы пропорционально величине избыточного давления и увеличения толщины межпоровых прослоек жидкости.

Второй этап формования ячеистой структуры происходит при дальнейшем перемешивании смеси под давлением в смесителе. Перемешивание под давлением способствует дополнительному воздухонасыщению смеси, которое зависит от величины избыточного давления и длительности перемешивания.

Процесс транспортирования приготовленной пеномассы по растворопроводу происходит в обжатом гидродинамически стабильном состоянии, что предотвращает деформирование и разрушение пористой структуры. Статически стабилизация ячеистой структуры пеномассы происходит на третьем этапе при ее выходе из растворопровода, когда пузырьки воздуха, находящиеся под избыточным давлением, расширяются пропорционально перепаду давления смесителя и атмосферы.

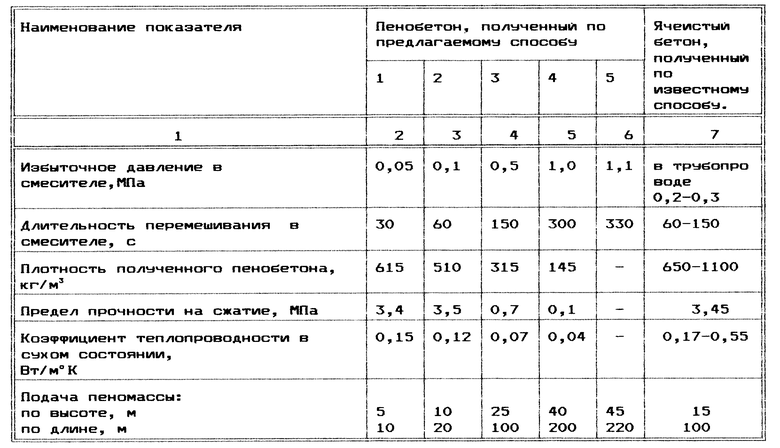

По предлагаемому и известному способам изготовлены образцы и исследованы их свойства согласно существующим методикам.

Предлагаемый способ получения пенобетона осуществляли следующим образом (примеры в таблице, составы 1-5).

В герметичный смеситель дозированы предварительно приготовленная пена, цемент и наполнитель в расчетных соотношениях для заданной плотности пенобетона.

По окончании дозирования компонентов смеситель герметично закрывали крышкой и создавали в нем избыточное давление (пять вариантов) 0,05; 0,1; 0,5; 1,0 и 1,1 МПа. При этом избыточном давлении дополнительно перемешивали смесь 0,5; 1,0; 2,5; 5,0 и 5,5 мин. Затем открывали запорное устройство, соединяющее смеситель с растворопроводом, по которому выдавливали приготовленную пеномассу в место укладки на высоту 5; 10; 25; 40; 45 м и на расстояние 10; 20; 100; 200 и 220 м.

Примеры осуществления предлагаемого способа и сравнительная характеристика свойств ячеистого бетона, полученного по предложенному и известному способам, приведены в таблице.

Из данных, приведенных в таблице, следует, что предлагаемый способ получения пенобетона для монолитной теплоизоляции строительных конструкций обеспечивает снижение плотности, увеличение прочности, уменьшение теплопроводности полученного материала, а также сокращение длительности перемешивания и подачу в место укладки.

Улучшение свойств достигается за счет предотвращения процесса деформации и разрушения ячеистой структуры пенобетона на стадии приготовления и транспортирования пеномассы в место укладки.

Из таблицы видно, что лучшие технические свойства пенобетона по предлагаемому способу получены при давлении в смесителе 0,1-1,0 МПа, длительности перемешивания 1-5 мин (60-300 с), а оптимальное расстояние транспортирования до 200 м по длине и 10-40 м по высоте.

Впервые в отечественной и зарубежной технике получен пенобетон объемной плотностью 145 кг/м3, теплопроводностью 0,04 Вт/мК, несмотря на его транспортирование на высоту 40 м и на длину 200 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2173257C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1993 |

|

RU2089528C1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ И БОРТОСНАСТКА ДЛЯ НИХ | 2002 |

|

RU2213001C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА ДЛЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2118952C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ И ОБЛИЦОВКИ ПОВЕРХНОСТИ СТЕН ПЛИТКАМИ | 2002 |

|

RU2209774C1 |

| СМЕСИТЕЛЬ ТУРБУЛЕНТНЫЙ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2003 |

|

RU2245787C1 |

| СМЕСИТЕЛЬ-АЭРАТОР ДЛЯ ЖИДКОФАЗНЫХ ПОТОКОВ | 2014 |

|

RU2586692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581068C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА, СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ | 1997 |

|

RU2132314C1 |

| Способ получения пенобетонной смеси | 2021 |

|

RU2778225C1 |

Изобретение относится к промышленности строительных материалов и строительству, а именно к способу получения и транспортирования пенобетона для монолитной теплоизоляции строительных конструкций. Использование: в промышленности строительных материалов и в строительстве. Сущность: на первом этапе при перемешивании компонентов смеси воду и пенообразователь подают в виде предварительно подготовленной пены и перемешивание всех компонентов происходит в течение 1-5 мин в герметичном смесителе под давлением 0,1-1,0 МПа, после чего смеситель используют в качестве пневмокамерного насоса, транспортирующего пенобетонную смесь по растворопроводу на высоту 10-40 м и на расстояние до 200 м. 1 табл.

Способ получения и транспортирования пенобетона для монолитной теплоизоляции строительных конструкций, включающий смешение под давлением цемента, наполнителя, воды и пенообразователя, и транспортирования полученной смеси к месту ее укладки, отличающийся тем, что воду и пенообразователь подают в виде предварительно подготовленной пены, смешение всех компонентов осуществляют в герметичном смесителе под давлением 0,1 1 МПа в течение 1 5 мин, а транспортирование осуществляют по растворопроводу на высоту 10 40 м и расстояние до 200 м, используя смеситель в качестве камерного насоса.

| RU, заявка, 9401031, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-02-10—Публикация

1996-03-28—Подача