Предлагаемое изобретение относится к области получения пенобетона в различных отраслях строительства, в частности при строительстве и ремонте жилых и промышленных зданий и сооружений, где требуется непрерывная подача пенобетонной смеси.

К основным недостаткам производства пенобетонной смеси известными способами относят цикличность производства, влекущую за собой большую неоднородность смеси не только от замеса к замесу, но и в одном и том же замесе в верхней и нижней частях смесителя, высокое водоцементное отношение, сравнительно низкую начальную и конечную прочность, большую усадку, образование усадочных трещин, а в монолитном пенобетоне еще и невозможность заливать легкие пенобетоны слоем высотой более 50 см за один раз. Кроме того, по известной технологии сложно получать качественные теплоизоляционные пенобетоны низких плотностей (200 кг/м3 и ниже). Эти недостатки сдерживают широкое применение пенобетона в строительстве.

Известны способы получения пенобетона близкие к заявляемому по своей технической сущности и достигаемому результату: SU 461916, опубликовано 28.02.1975; RU 2099313, опубликовано 20.12.1997; RU 2197380, опубликовано. 10.09.1999.

Недостатками известных способов являются циклический (периодический) режим работы, сравнительно низкая производительность оборудования, высокая неоднородность пенобетона и дефектность поровой структуры, и, как следствие, высокая усадка и низкая механическая прочность пенобетона.

Известен способ получения пенобетона, являющийся наиболее близким аналогом к заявляемому техническому решению [RU 2581068, опубликовано: 10.04.2016]. Известный способ получения пенобетона включает перемешивание в заданном соотношении цемента с водой, при этом перемешивание цемента с водой осуществляют в смесителях с возможностью активирования цементной смеси, получение пенообразователя и получение пенобетона.

Недостатками известного способа являются сложность и многостадийность технологии получения пенобетона, при котором процесс изготовления пенобетона растянут на 3 этапа. Известный способ требует достаточно сложного оборудования, особенно на последнем, третьем этапе, на котором, собственно и происходит окончательный процесс изготовления пенобетона, при этом, на данном этапе очень сложно контролировать качество получаемой пенобетонной смеси, т.к. этот процесс происходит во время транспортирования пеномассы от смесителя-аэратора по специальному пеномассопроводу-структурообразователю в виде диффузора до места укладки пенобетона в опалубку. Диффузор представляет собой трубопровод с переменным сечением, в котором за счет перепада давления в начале и конце трубопровода происходит изменение кратности пены от 2-5 до 8-15. Изготовление диффузора с переменным сечением по длине является сложной технической и технологической задачей, так как при изменении длины трубопровода-диффузора или высоты подачи пенобетонной смеси, необходимо каждый раз пересчитывать, а потом переделывать переменные площади сечения трубопровода-диффузора по длине. Авторы известного способа ошибочно считают пену с кратностью 8-15 высокократной, и способствующей получению качественного пенобетона в низких и сверхнизких плотностях, в то время, как согласно ГОСТ Р 50588-93 «Пенообразователи для тушения пожаров», пена с кратностью до 20 считается низкократной, а качество пенобетона, особенно в легких и сверхлегких плотностях, во многом зависит от качества пены. Из открытых источников известно (статья «Основные параметры и характеристики пены для пенобетона» на сайте ЛАЙТБЕТОН (Легкие Бетоны) www.Litebeton.ru), что для производства качественного пенобетона рекомендуется использовать пену с кратностью 15-35. Таким образом, известная технология позволяет в самом лучшем, идеальном случае получать пену с кратностью 15, которая является минимально допустимой для производства пенобетона, в то время как для производства пенобетона легких и сверхлегких плотностей кратность пены должна быть в пределах от 25 до 40. Поэтому, применение пены с кратностью 8-15 в известном способе не сможет обеспечить получение высококачественного стабильного пенобетона лёгких и сверхлёгких плотностей (от 300 кг/м3 до 70 кг/м3) как заявлено в известном способе. Основным недостатком известной технологии является то, что фактическая максимальная дальность перемещения пенобетонной смеси от смесителя-аэратора до места укладки в опалубку составляет 25 метров по горизонтали, т.к. в таком случае диаметр пеномассопровода-структурообразователя на выходе составит 20 см (при 5 см на входе), как указано на фиг. 7 известного аналога, и даже в этом случае применять такой пеномассопровод является проблематичным, т.к. невозможно будет заливать пенобетон в опалубку с толщиной стен меньше 20 см. Тем более, что на строительной площадке очень часто место заливки находится на расстоянии 30-40 метров и более, и на высоте свыше 30 метров.

Сложность известной технологии и постоянная необходимость в расчетах не способствует ее широкому применению на практике и является недоступной для предприятий малого бизнеса. Заявителем не найдено ни одной работающей промышленной установки по известной технологии.

Технической задачей, на которую направлено заявляемое изобретение является устранение недостатков аналогов, разработка усовершенствованного способа, позволяющего осуществлять непрерывное получение пенобетонной смеси непосредственно на месте строительства с помощью компактного и высокопроизводительного оборудования, при этом процесс изготовления разделен на две стадии: изготовление активированной цементной суспензии (или активированного цементно-песчаного раствора) в смесителе-активаторе при 400 об/мин с подачей раствора (или суспензии) по шлангу непосредственно к месту укладки пенобетонной смеси, даже если это место находится на 10 этаже и выше, где и происходит изготовление пенобетона в компактном и высокопроизводительном смесителе-поризаторе, в непосредственной близости к месту укладки.

Техническим результатом, на достижение которого направлен заявляемый способ получения пенобетонной смеси, является высокопроизводительный непрерывный режим приготовления пенобетонной смеси, возможность производства пенобетонной смеси непосредственно в месте её укладки, которое может находиться на большом расстоянии и на значительной высоте от места установки основного оборудования, что позволяет исключить потерю качества пенобетонной смеси на этапе её транспортировки от места изготовления до места укладки в опалубку.

Для достижения указанного технического результата способ получения пенобетонной смеси включает перемешивание в заданном соотношении цемента с водой, заполнителем и добавками, при этом перемешивание цемента с водой и добавками, заполнителем осуществляют в смесителях с возможностью активирования цементной смеси, получение пенообразователя, получение пенобетона, перемешивание в смесителе активированной цементной смеси осуществляют при водоцементном соотношении от 0,28 до 0,34, получение пенообразователя осуществляют посредством перемешивания в емкости концентрата протеинового пенообразователя с водой в соотношении от 1:50 до 1:25 с последующей аэрацией сжатым воздухом, получение пенобетона осуществляют посредством перемешивания в смесителе-поризаторе в заданном соотношении активированной цементной смеси и пенообразователя до образования пенобетона с кратностью пены 20-40, при этом перемешивание активированной цементной смеси и пенообразователя осуществляют в течение заданного количества времени на месте применения пенобетона.

Существенные отличия предлагаемого способа от известных являются:

1. Технология изготовления пенобетонной смеси по предлагаемому способу происходит в 2 этапа, вместо 3 этапов, как у известной технологии [наиболее близкий аналог RU 2581068, опубликовано: 10.04.2016], и может быть описана двумя словами «гидроактивация-поризация», вместо «активирование-аэрирование-структурирование».

2. По предлагаемой технологии на первом этапе, для смешения вяжущего, заполнителей, добавок и воды применяется смеситель-активатор без кавитационного эффекта и со скоростью вращения рабочих органов 200-500 оборотов в минуту, вместо 1000-1500 оборотов в минуту в смесителе-активаторе с кавитационным эффектом в известной технологии и на известной установке, при этом рабочие органы предлагаемого смесителя-активатора кардинальным образом отличаются от рабочих органов высокоскоростных кавитационных смесителей в известной технологии и известной установке.

3. В предлагаемой технологии насос для перекачивания цементно-песчаной смеси или цементной суспензии снабжен вместительным приемным бункером, поэтому в предлагаемой технологии не требуется промежуточная емкость-накопитель для активированной смеси (суспензии), как это имеет место в известной технологии и в известной установке.

4. В предлагаемой технологии предполагается применение современных экологически чистых протеиновых пенообразователей, которые очень легко перемешиваются с водой путем ручного перемешивания любым веслообразным предметом в течение одной минуты и не требуют применения смесителя-активатора с кавитационным эффектом и со скоростью вращения рабочих органов 1000-1500 оборотов в минуту, как это имеет место в известной технологии в известной установке.

5. В известной технологии все оборудование расположено вместе, на одной площадке и на одном уровне и расстояние между насосом для перекачки активированной смеси (суспензии), насосом для перекачки раствора пенообразователя до смесителя-аэратора, в котором происходит перемешивание всех компонентов и начальная стадия изготовления пенобетонной смеси, принимается минимально возможным и составляет несколько метров и реальное расстояние подачи пенобетонной смеси составляет не более 25 метров, а в предлагаемой технологии предусмотрено, что все основное оборудование, включая насосы для перекачки активированной смеси (суспензии) и раствора пенообразователя, располагаются в одном месте, а компактный смеситель-поризатор, в котором происходит перемешивание всех компонентов и изготовление готовой пенобетонной смеси, располагается непосредственно на месте укладки пенобетонной смеси, при этом расстояние от насосов до смесителя-поризатора в предлагаемой установке может находиться до 100 метров и более как по горизонтали, так и по вертикали.

6. В известной технологии перемешивание всех компонентов и начальная стадия изготовления пенобетонной смеси происходит в смесителе-аэраторе со скоростью вращения рабочих органов 1000-1500 оборотов в минуту и при избыточном давлении воздуха до 2,5 МПа, а в предлагаемой технологии перемешивание всех исходных компонентов, включая армирующие (микрофибра разных видов), происходит в смесителе-поризаторе со скоростью вращения рабочих органов 100-500 оборотов в минуту и при обычном атмосферном давлении.

7. В известной технологии в процессе изготовления пенобетонной смеси достигается кратность пены 8-15, а в предлагаемой технологии и на предлагаемой установке кратность пены достигает значения 20-40, что является существенным отличием.

8. В известной технологии процесс изготовления пенобетонной смеси происходит в несколько стадий и растянут как по времени, так и в пространстве: сначала происходит перемешивание всех компонентов при высоком давлении воздуха до 2,5 МПа и начало процесса поризации активированной смеси, после чего подготовленная пеномасса поступает в канал пеномассопровода-структурообразователя в виде диффузора, совмещающего непрерывное транспортирование пеномассы и ее бездефектное структурирование в режиме свободного движения под действием разности давлений на входе и выходе канала при ограничении максимальной линейной скорости потока и минимального времени пребывания пеномассы в канале, а в предлагаемой технологии процесс изготовления пенобетонной смеси происходит непрерывно, в одну стадию и в течение нескольких секунд при атмосферном давлении в высокопроизводительном смесителе-поризаторе, объемом от 10 до 20 литров, и готовая пенобетонная смесь по обычному трубопроводу (шлангу) диаметром 50-60 мм подается без потери качества в опалубку.

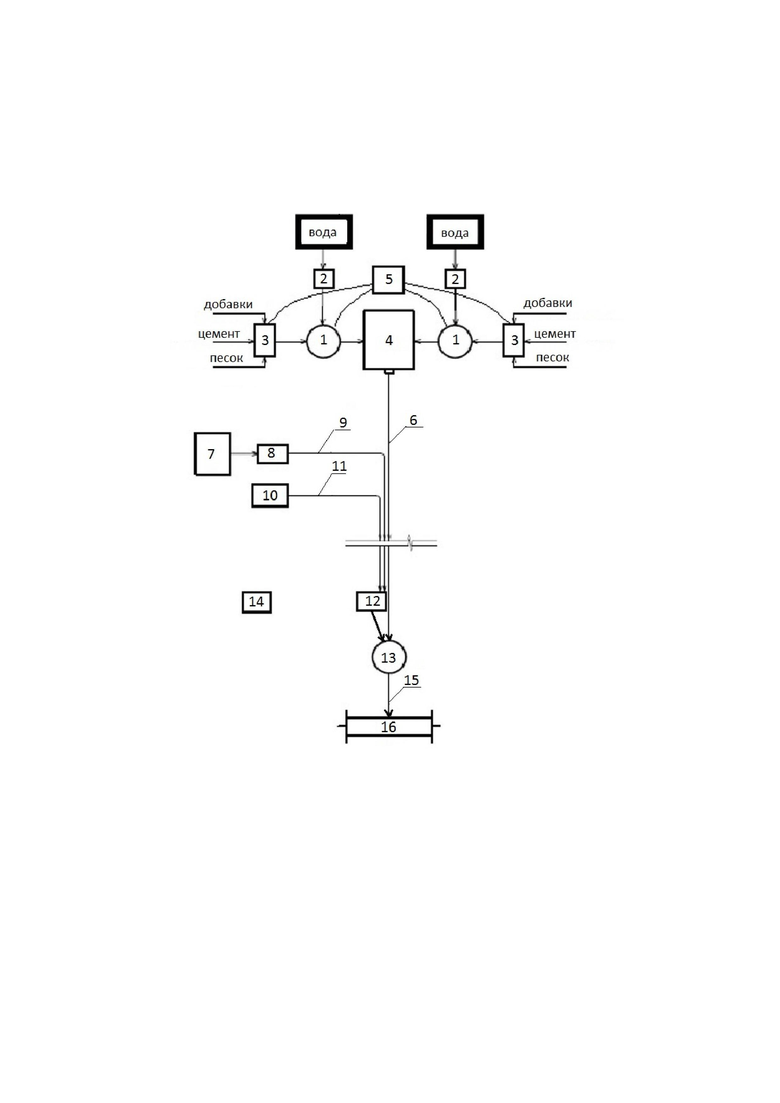

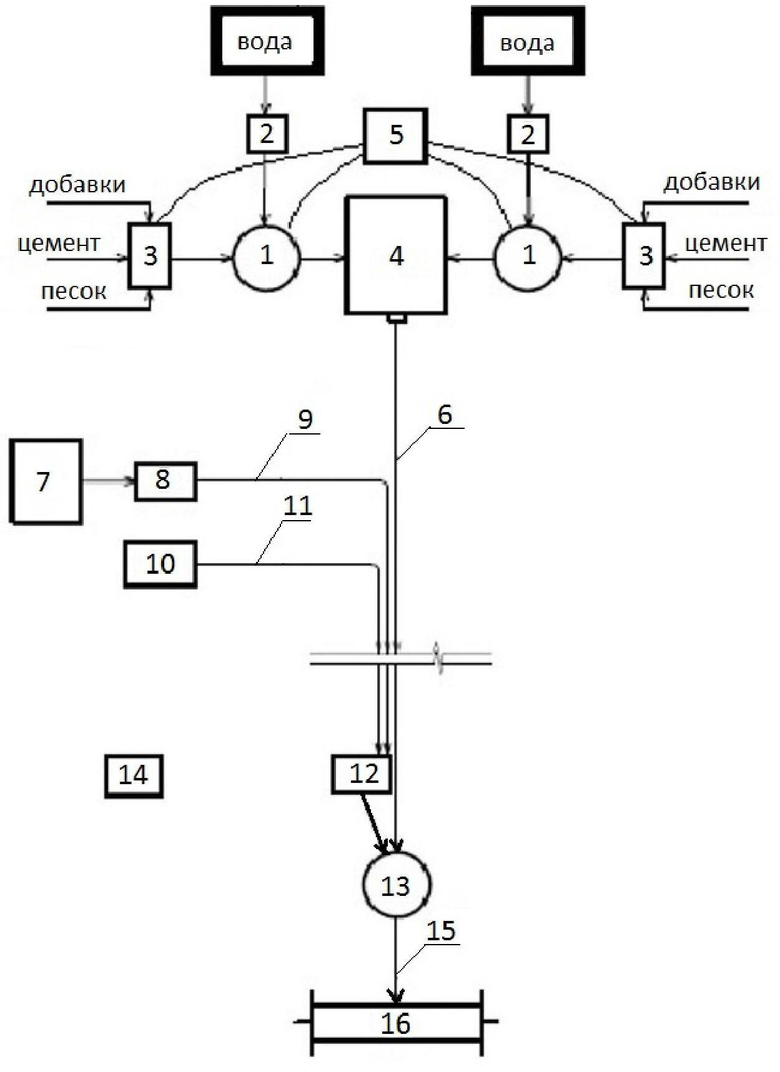

Заявляемый способ проиллюстрирован схемой, где на фигуре 1 приведены следующие обозначения:

1 – Смеситель-активатор вяжущих;

2 – Насос-дозатор воды;

3 – Дозатор сыпучих материалов;

4 – Героторный насос с приемным бункером;

5 – Пульт управления дозированием компонентов;

6 – Шланг подачи активированной цементной суспензии;

7 – Емкость с раствором пенообразователя;

8 –Насос подачи раствора пенообразователя;

9 – Шланг подачи раствора пенообразователя;

10 – Компрессор;

11 – Шланг подачи сжатого воздуха;

12 – Пеногенератор;

13 – Смеситель-поризатор;

14 – Пульт управления производством пенобетонной смеси;

15 – Шланг подачи готовой пенобетонной смеси;

16 – Опалубка для заливки пенобетонной смеси;

17 – Емкость для воды.

Способ осуществляется следующим образом. Перед началом процесса изготовления пенобетонной смеси по предлагаемой технологии в пластиковой емкости 7 объемом не менее 1 м3 изготавливают рабочий раствор пенообразователя путем разбавления концентрата протеинового пенообразователя холодной водой в соотношении от 1:50 до 1:25 в зависимости от жесткости воды и качества пенообразователя. Далее включают насос подачи раствора пенообразователя 8, полученный раствор пенообразователя подают по шлангу 9 в пеногенератор 12. Включают компрессор 10 и по шлангу 11 подают сжатый воздух под давлением 0,5-0,6 МПа в пеногенератор 12, при этом пеногенератор настраивают на необходимую плотность и производительность пены для каждой конкретной плотности пенобетонной смеси. После того, как пеногенератор настроен, и получена пена нужной плотности, приступают к изготовлению и активации цементной суспензии или цементно-песчаного раствора в смесителях-активаторах вяжущих 1 (цементно-песчаного раствора или цементной суспензии), каждый из которых оборудован частотным преобразователем с возможностью менять обороты смесителя от 0 до 500 оборотов в минуту. Управление осуществляют с пульта управления 5. В смеситель-активатор 1 из емкости 17 заливают воду с помощью насоса-дозатора воды 2 в количестве, соответствующему необходимому значению водо-цементного отношения (от 0,28 для сверхлегких теплоизоляционных пенобетонов до 0,4 для конструкционных). Затем включают один из смесителей-активаторов вяжущих 1 на средние обороты и плавно увеличивают их до максимальных, засыпают сухие добавки и цемент из дозатора 3. Если планируется получить пенобетон плотность выше 350 кг/м3, то в смеситель-активатор 1 добавляется определенное количество песка, которое рассчитывается в зависимости от качества песка и требуемой плотности пенобетона. Песок предпочтительно используют мелких фракции (меньше или равно 0,315 мм). При этом, чем выше планируется плотность пенобетона, тем больше песка добавляется в смесь. После добавления всех компонентов смеситель-активатор 1 продолжает работать на максимальных оборотах еще 2 минуты. В это время приступают к изготовлению и активации вяжущих (цементной суспензии или цементно-песчаного раствора) во втором смесителе-активаторе вяжущих 1, который располагается по другую сторону приемного бункера насоса 4. После двух минут работы первого смесителя-активатора вяжущих со всеми компонентами смеси обороты этого смесителя-активатора снижают до малых оборотов, открывают заслонку у дна смесителя и выпускают полученную активированную вяжущую смесь в приемный бункер насоса 4, при этом указанный насос вяжущих снабжен частотным преобразователем. После того, как смесь из первого смесителя-активатора была слита в приемный бункер насоса 4, заслонку разгруженного смесителя-активатора закрывают, далее в этом смесителе-активаторе начинают готовить следующую партию вяжущей смеси. Для осуществления непрерывного режима приготовления пенобетонной смеси в приемный бункер насоса 4 попеременно подают активированную цементную суспензию или цементно-песчаную смесь из обоих смесителей-активаторов 1. Подготовленная вяжущая смесь с определенной скоростью непрерывно подается в смеситель-поризатор 13, где вяжущая смесь смешивается в определенной пропорции с пеной, которая непрерывно производится в пеногенераторе 12 и с определенной скоростью непрерывно подается в смеситель-поризатор 13. В смесителе-поризаторе 13 происходит тщательное турбулентное перемешивание вяжущей смеси с пеной с получением пенобетона требуемой плотности. Все параметры пены и пенобетона настраиваются с помощью пульта управления 14, который управляет производительностью насоса 4, производительностью насоса раствора пенообразователя 8, а также производительностью компрессора 10. Изготовленная в смесителе-поризаторе пенобетонная смесь по шлангу 15 небольшой длины (5-7 метров) подается в опалубку 16 или на горизонтальную поверхность перекрытия для заливки.

В заявляемом способе, оборудование для получения вяжущей смеси представляет собой два смесителя-активатора цементно-песчаного раствора или цементной суспензии, два насоса-дозатора для воды, дозаторы сыпучих материалов, героторный насос с приемным бункером, пульт управления дозирования всех компонентов, емкость с раствором пенообразователя, насос для подачи раствора пенообразователя и компрессор размещают на строительной площадке на нулевом уровне высоты. Пеногенератор, смеситель-поризатор 13 и пульт управления 14 размещают на необходимой высоте и отдалении от основного оборудования, рядом с опалубкой в которую заливается пенобетонная смесь.

Заявляемый способ производства пенобетона был неоднократно опробован заявителем на работающем прототипе экспериментальной установки в 2021 году. Ниже приведены примеры реализации предлагаемого способа.

Пример 1. В одном из смесителей-активаторов установки цемент перемешивался с водой, песком и добавками. Смеситель-активатор представлял собой вертикальный смеситель объемом 150 л. с частотой вращения рабочего органа 200-500 об/мин. В процессе перемешивания цементного раствора была обеспечена ускоренная и глубокая гидроактивация цемента в водной среде с нагревом смеси до 30- 45 градусов Цельсия. Полученную смесь с помощью героторного насоса подавали по шлангу диаметром 60 мм на высоту 10 м к месту заливки пенобетонной смеси под избыточным давлением в 1.2 рgH, в скоростной смеситель-поризатор объемом 10 л. Раствор пенообразователя изготавливался отдельно в пластиковой емкости при соотношении: на 100 кг воды 4 кг концентрата протеинового пенообразователя. При этом вся установка, включая компрессор, ёмкости с раствором пенообразователя размещались на нулевой отметке, а скоростной смеситель-поризатор располагался на высоте 10 метров по отношению к установке. В течение 3 минут регулировочными устройствами управления была установлена необходимая плотность, было осуществлено непрерывное изготовление пенобетонной смеси нужной плотности. Заявляемый способ позволил получить пенобетонную смесь по непрерывной технологии с низким водо-цементным отношением (0,28), плотностью 100 кг/м3, с повышенной начальной и конечной прочностью (не менее, чем на 30%).

Пример 2. В тех же смесителях-активаторах установки цемент перемешивался с водой и добавками. В процессе перемешивания цементного раствора была обеспечена ускоренная и глубокая гидроактивация цемента в водной среде с нагревом смеси до 45 градусов Цельсия. Полученную смесь с помощью героторного насоса подавали по шлангу диаметром 60 мм на высоту 6 м к месту заливки пенобетонной смеси под избыточным давлением в 1.15 рgH, в скоростной смеситель-поризатор объемом 10 л. Раствор пенообразователя изготавливался отдельно в пластиковой емкости при соотношении: на 100 кг воды 4 кг концентрата протеинового пенообразователя. При этом вся установка, включая компрессор, ёмкости с раствором пенообразователя размещались на нулевой отметке, а скоростной смеситель-поризатор располагался на высоте 6 метров по отношению к установке. В течение 2 минут регулировочными устройствами управления была установлена необходимая плотность, было осуществлено непрерывное изготовление пенобетонной смеси нужной плотности.

Заявляемый способ позволил получить пенобетонную смесь по непрерывной технологии с низким водо-цементным содержанием (0,3), плотностью 200 кг/м3, с повышенной начальной и конечной прочностью (не менее, чем на 30%).

Пример 3. В указанных выше смесителях-активаторах установки цемент перемешивался с водой, песком и добавками. В процессе перемешивания цементного раствора была обеспечена ускоренная и глубокая гидроактивация цемента в водной среде с нагревом смеси до 45 градусов Цельсия. Полученную смесь с помощью героторного насоса подавали по шлангу диаметром 60 мм на высоту 12 м к месту заливки пенобетонной смеси под избыточным давлением в 1.3 рgH, в скоростной смеситель-поризатор объемом 10л. Раствор пенообразователя изготавливался отдельно в пластиковой емкости при соотношении: на 100 кг воды 3 кг концентрата протеинового пенообразователя. При этом вся установка, включая компрессор, ёмкости с раствором пенообразователя размещались на нулевой отметке, а скоростной смеситель-поризатор располагался на высоте 12 метров по отношению к установке. В течение 2 минут регулировочными устройствами управления была установлена необходимая плотность, было осуществлено непрерывное изготовление пенобетонной смеси нужной плотности.

Заявляемый способ позволил получить пенобетонную смесь по непрерывной технологии с низким водоцементным содержанием (0,31), плотностью 400 кг/м3, с повышенной начальной и конечной прочностью (на 30%).

Наиболее эффективная область применения пенобетона, полученного из пенобетонной смеси заявляемым способом, является утепление кровель, наружных стен зданий и различных коммуникаций. Перспективное направление применение способа – строительство энергоэффективных малоэтажных домов, все конструкции которых выполнены из пенобетона, усиленного каркасом. По данной технологии также можно строить дешевые и комфортные мансардные этажи над 5- и 9-этажными домами с квартирами для молодежи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2207951C2 |

| ПЕНОБЕТОН НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2103242C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2242362C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1998 |

|

RU2148494C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581068C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2336999C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2584714C2 |

Изобретение относится к получению пенобетона, используемого при строительстве и ремонте жилых, промышленных зданий и сооружений, где требуется непрерывная подача пенобетонной смеси. Способ получения пенобетонной смеси включает перемешивание в заданном соотношении цемента с водой, заполнителем - песком фракций меньше или равной 0,315 мм и/или армирующей добавкой - микрофиброй в смесителе-активаторе со скоростью вращения рабочих органов 200 - 500 оборотов в минуту с нагревом смеси до 30 - 45 градусов Цельсия и гидроактивацией цемента при водоцементном соотношении от 0,28 до 034, приготовление пенообразователя перемешиванием в течение одной минуты в емкости концентрата протеинового пенообразователя с водой в соотношении от 1:50 до 1:25 с последующей аэрацией полученного раствора пенообразователя сжатым воздухом под давлением 0,5 - 0,6 МПа в пеногенераторе до образования пены кратностью 20 - 40, получение пенобетонной смеси на месте применения пенобетона посредством перемешивания в смесителе-поризаторе со скоростью вращения рабочих органов 100 - 500 оборотов в минуту в заданном соотношении указанной активированной цементной смеси и полученного раствора пенообразователя. Технический результат – разработка способа, позволяющего осуществлять непрерывное получение пенобетонной смеси непосредственно на месте строительства без потери качества пенобетонной смеси. 1 ил., 3 пр.

Способ получения пенобетонной смеси, характеризующийся перемешиванием в заданном соотношении цемента с водой, заполнителем - песком фракций меньше или равной 0,315 мм и/или армирующей добавкой - микрофиброй в смесителе-активаторе со скоростью вращения рабочих органов 200 - 500 оборотов в минуту с нагревом смеси до 30 - 45 градусов Цельсия и гидроактивацией цемента, перемешивание в смесителе-активаторе указанной цементной смеси осуществляют при водоцементном соотношении от 0,28 до 034, приготовление пенообразователя осуществляют перемешиванием в течение одной минуты в емкости концентрата протеинового пенообразователя с водой в соотношении от 1:50 до 1:25 с последующей аэрацией полученного раствора пенообразователя сжатым воздухом под давлением 0,5 - 0,6 МПа в пеногенераторе до образования пены кратностью 20 - 40, получение пенобетонной смеси осуществляют на месте применения пенобетона посредством перемешивания в смесителе-поризаторе со скоростью вращения рабочих органов 100 - 500 оборотов в минуту в заданном соотношении указанной активированной цементной смеси и полученного раствора пенообразователя.

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581068C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 1998 |

|

RU2148494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2197380C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| ИЗОЛЯЦИОННЫЙ МИНЕРАЛЬНЫЙ ПЕНОМАТЕРИАЛ | 2013 |

|

RU2627780C2 |

| Устройство для передачи изображения | 1928 |

|

SU13241A1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2022-08-16—Публикация

2021-10-15—Подача