Изобретение относится к металлургии, в частности, к получению металлов и сплавов с низким содержанием вредных примесей серы и кислорода.

Известно, что потребность в металлах и сплавах высокой чистоты постоянно возрастает в связи с бурным развитием новых отраслей техники. Одним из путей повышения качества металлов является плавка их в вакууме. Следует отметить, что при производстве бескислородной меди путем вакуумной плавки удается резко снизить содержание в ней кислорода.

Известен процесс рафинирования металла в вакууме [1, 2], при котором происходит очистка металла от примесей углерода и кислорода, однако данный способ не позволяет произвести десульфурацию расплава из-за больших потерь очищаемого металла [1-3].

Наиболее близким по технической сущности аналогом является типичный рабочий цикл вакуумной плавки и отливки металла [3]. В период плавления металла откачку осуществляют форвакуумным насосом, в период дегазации - диффузионным. В начале плавления наблюдается временное повышение давления из-за выделения газов. При повышении температуры после полного расплавления металла происходит увеличение давления в вакуумной камере. Перед разливкой металл охлаждают до 1450-1475 K и выдерживают при этой температуре 1 ч. Изменение концентрации примесей в бинарных сплавах приведено в [3]. Откуда следует, что при вакуумном рафинировании меди степень отгонки примеси зависит от коэффициента ее летучести и количества испарившейся меди. Но данный способ имеет два существенных недостатка: он не позволяет удалить одну из наиболее вредных примесей - серу и приводит к значительным потерям очищаемого металла.

Цель изобретения - снижение потерь очищаемого металла при вакуумировании и увеличение степени очистки металла от вредных примесей серы и кислорода.

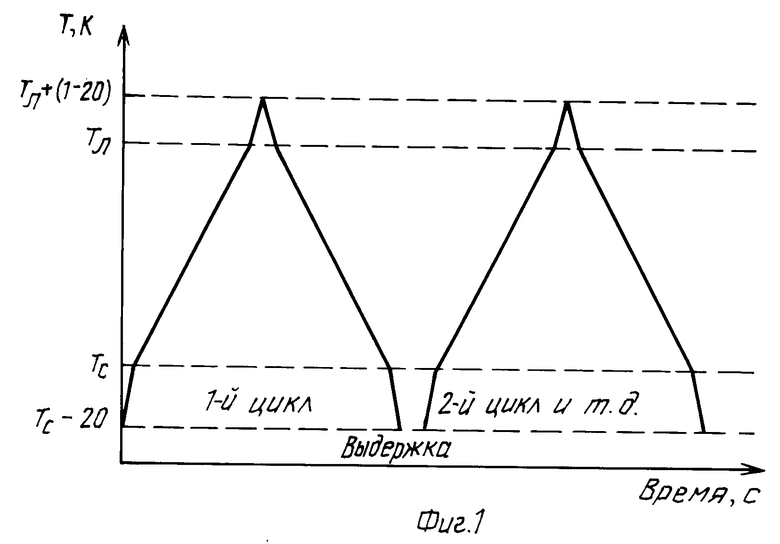

Цель достигнута тем, что осуществляют циклическое повторение нагрева металла, его расплавления и охлаждения в вакууме, причем нагрев и охлаждение осуществляют со скоростью изменения температуры 0,1-5,0 K/с в интервале температур, нижняя граница которого соответствует температуре на 1-20 K ниже температуры солидус, верхняя - температуре на 1-20 K выше температуры ликвидуса, а в конце каждого цикла металл выдерживают при температуре ниже температуры солидус на 1-20 K.

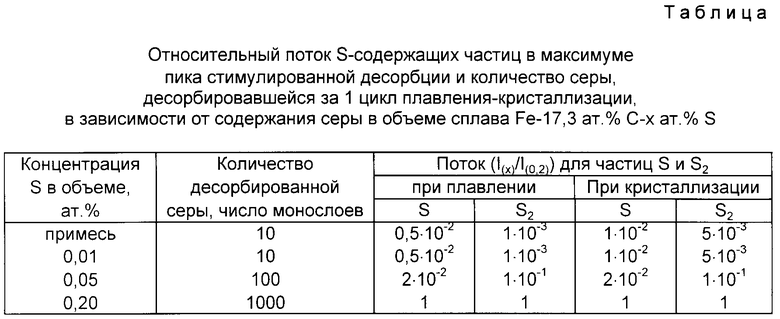

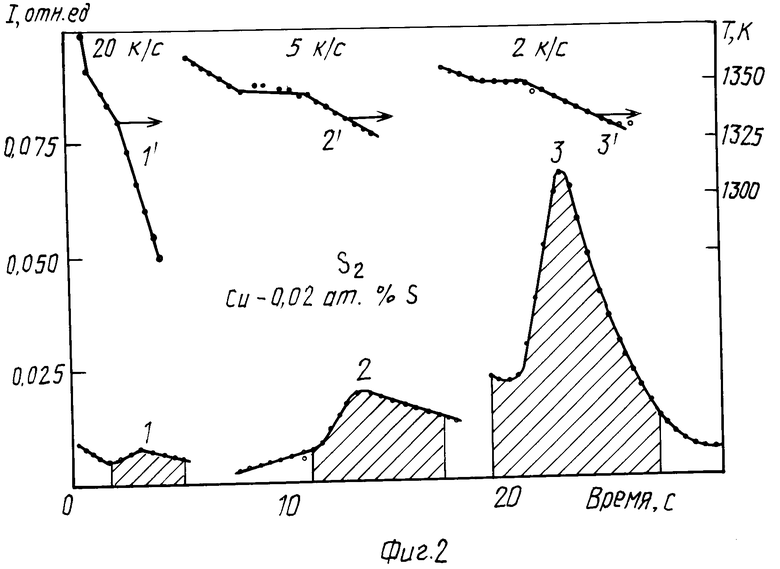

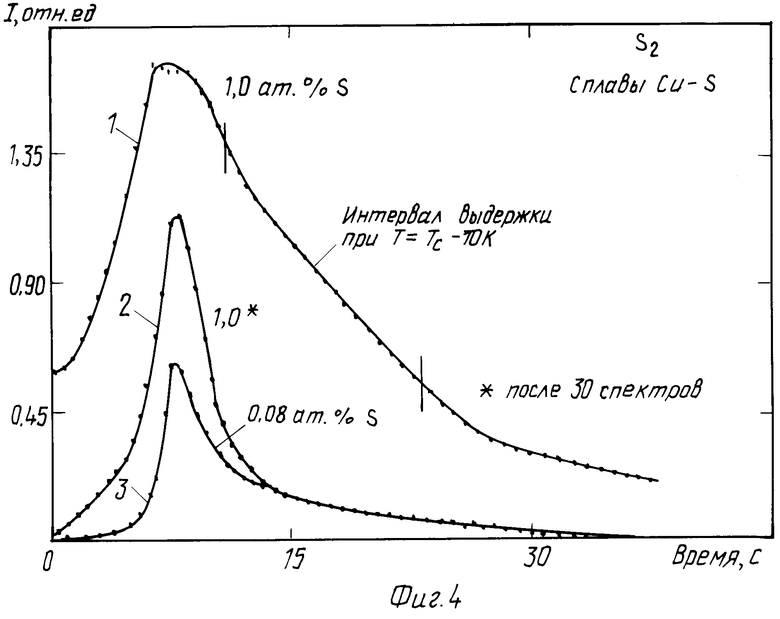

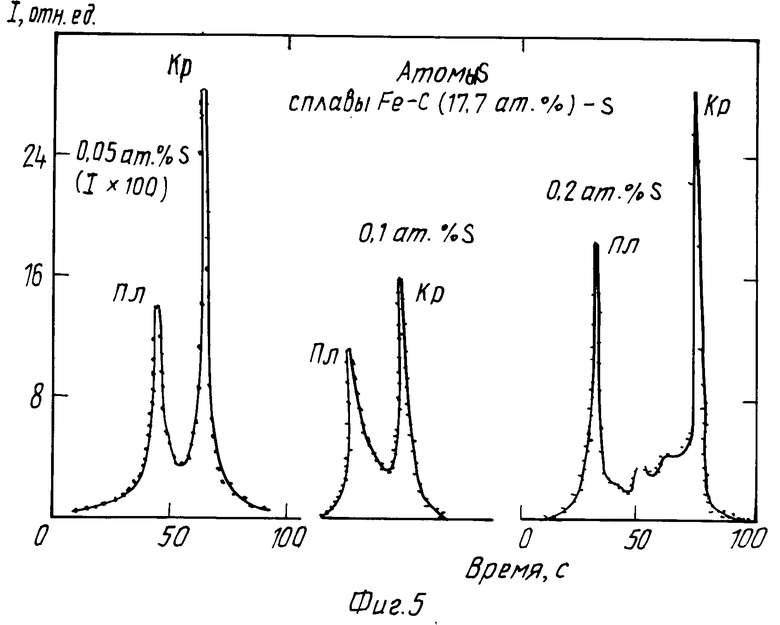

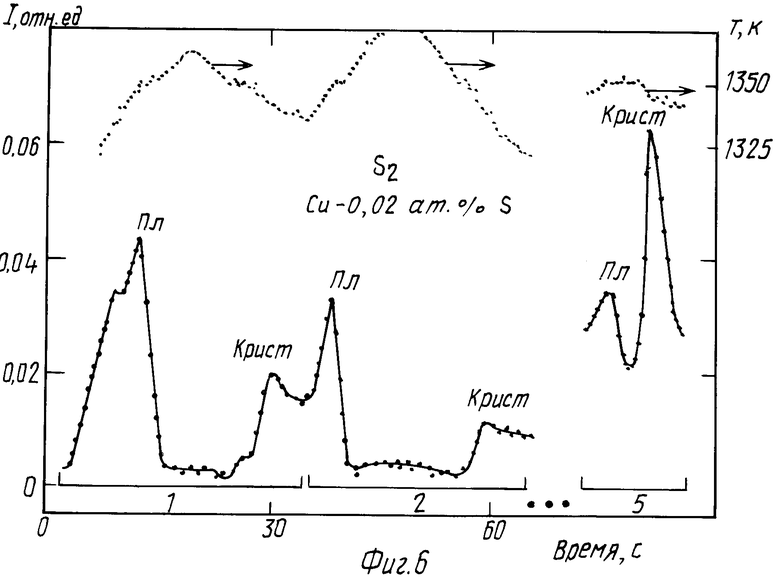

На фиг. 1 дан график температурного режима рафинирования металла для описанного способа; на фиг. 2 - поток десорбции серы с течением времени в интервале температур кристаллизации сплава для трех различных скоростей нагрева (кривые 1', 2', 3' показывают изменение температуры со временем); на фиг. 3 - зависимость потока десорбции примеси серы от температуры в области фазового перехода плавления-кристаллизации (I - поток десорбции серы, Tэ - эвтектическая температура, равная 1410 K); на фиг. 4 - поток десорбции серы в процессе кристаллизации металла, а также после повторения циклов очистки; на фиг. 5 - пики скорости десорбции атомов серы, стимулированной плавлением и кристаллизацией металла; на фиг. 6 - интенсивность десорбции молекул серы S2 в повторных циклах вакуумирования металла при плавлении и кристаллизации.

Оценка потерь металла в результате испарения, выполненная по данным [4], показывает, что снижение рабочей температуры вакуумирования от значения, принятого в вакуумной плавке [3], до температуры плавления, как предлагается в предлагаемом методе, приводит к уменьшению потерь очищаемого металла в 20 раз.

Скорость изменения температуры при нагреве и охлаждении металла в предлагаемом методе составляет 0,1-5 K/c. Данный интервал соответствует наиболее оптимальному режиму: скорость изменения температуры ниже 0,1 K/c приводит к увеличению продолжительности технологического процесса, а изменение температуры со скоростью выше 5 K/С резко снижает скорость процесса удаления серы. Это иллюстрируют данные, представленные на фиг. 2: поток десорбции (т.е. скорость удаления серы в вакуум) I в течение времени кристаллизации t при охлаждении металла с различными скоростями (кривые 1', 2', 3' показывают изменение температуры с течением времени); площадь под кривой десорбции I-t, показанная штриховкой, пропорциональна количеству удаленной серы. Согласно данным на фиг. 2, увеличение скорости охлаждения металла от 2 до 5 K/с снижает количество удаляемой серы примерно в 3 раза, а при больших скоростях (более 5 K/c) эффект десульфурации не достигается.

Интервал изменения температуры целесообразно выбрать в пределах от Tл + (1-20) K до температуры солидус Tс - 20 K, так при температуре ниже указанной эффективный процесс десорбции примесей происходит с малой скоростью, а при температуре выше указанной его скорость существенно снижается. Так, на фиг. 3а и фиг. 3б показан интервал температур протекания интенсивной десорбции серы (I - поток десорбции серы), из фиг. 3б следует, что при малых скоростях изменения температуры для протекания эффективной десульфурации при кристаллизации достаточно переохлаждения на 10 K ниже температуры солидус, а при большей скорости охлаждения - на 20 K (на фиг. 3 Tс = Tэ - эвтектическя температура). Данные, представленные на фиг. 3-6, показывают, что для меди и ее сплавов при протекании фазовых переходов плавления (Пл.) и кристаллизации (Кр) (в интервале температур Tл - Tс) скорость удаления серы в вакуум возрастает на 1-2 порядка по сравнению со скоростью десульфурации жидкого металла, что и обеспечивает высокую эффективность очистки металла от серы в предлагаемом решении.

Выдержка расплава после кристаллизации приводит к удалению S в вакуум, как видно из кривой десорбции молекул S2 с изотермической выдержкой (фиг. 4, верхняя кривая). Время выдержки обычно составляет 1-3 мин и определяется требуемой глубиной очистки металла.

Циклическое повторение описанного процесса позволяет многократно повысить качество очистки, так, на фиг. 6 представлены спектры десорбции серы, полученные последовательным выполнением циклов очистки. Эти данные показывают, что скорость удаления серы остается высокой в повторных 5-7 циклах и более, что приводит к увеличению суммарного количества удаляемой серы.

Способ осуществлен в лаборатории физики расплавов при кафедре физики N1 Челябинского государственного технического университета. Испытания проведены на установке [6], созданной на базе серийного масс-спектрометра МИ-1201. Измерения вели в условиях вакуума 10-5 Па при парциальном давлении кислорода не выше 10-7 Па. Эти вакуумные условия продиктованы режимом прибора, а также необходимы для анализа результатов. Потоки десорбции атомов и молекул определенной массы и температуры металла регистрировали в автоматическом режиме (2 отсчета в секунду) при нагреве и последующем охлаждении образца с постоянной скоростью. В методе температурно-программируемой десорбции (ТПД) измерения выполняли для следующих линий спектра масс: 12 а.е.м. (C); 28 (CO + N2); 32 (S + O2); 44 (CO2) и 64 (S2 + SO2); примеси металла, N и S десорбируются в виде атомов и молекул, а частицы C+ являются осколочными при ионизации молекул CO и CO2 электронным ударом. Экспериментальные данные представлены для каждого сорта частиц в виде ТПД спектра (см. зависимости потока десорбции I с исследуемой поверхности металла от температуры фиг. 3 или от времени фиг. 2, 4-6, поскольку температура металла в эксперименте изменялась по линейному закону).

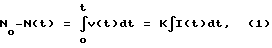

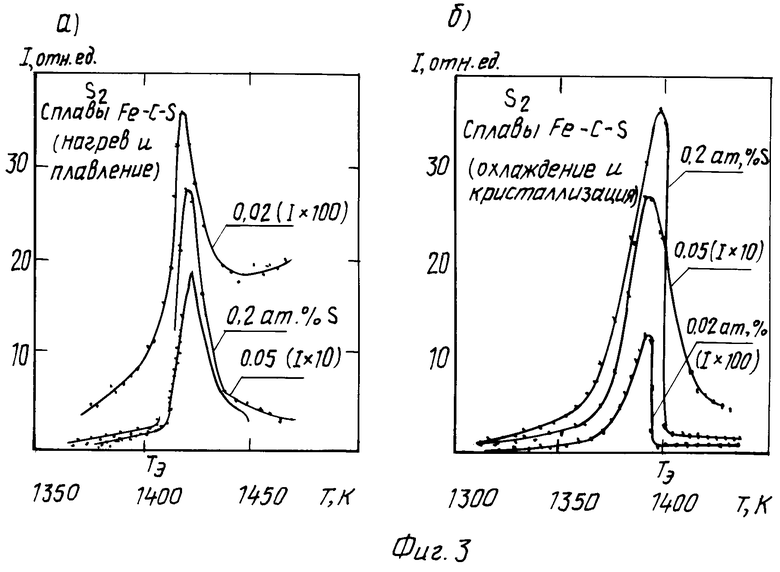

Основа предлагаемого метода - удаление серы из металла в вакуум путем термодесорбции при протекании фазовых переходов плавление-кристаллизация. Об эффективности этого процесса можно судить по количеству серы, десорбировавшейся при кристаллизации и последующем охлаждении металла. Для оценки количества десорбирующейся серы используют уравнение [5]

где N0 - начальная концентрация, равная числу частиц на единицу площади; N(t) - концентрация в момент времени t; v - скорость изменения концентрации, или поток десорбции; I - измеряемый масс-спектрометрический сигнал, пропорциональный потоку десорбции (скорость удаления серы из металла в вакуум); K - аппаратный коэффициент, определяемый путем калибровки масс-спектрометра.

Исследовали сплавы Cu, содержащие от 0,02 до 1 ат.% S и сплавы Fe-17,3 ат. % C с различным содержанием серы от 0,01 до 0,2%. В испытаниях с каждым сплавом осуществляли последовательно от 3 до 10-15 циклов нагрева и охлаждения. Цикл включает в себя нагрев со скоростью изменения температуры 0,1-5,0 K/С до температуры на 1-20 K выше температуры ликвидуса с расплавлением металла, его охлаждение со скоростью изменения температуры 0,1-5,0 K/с до температуры на 1-20 K ниже температуры солидус и выдержку при этой температуре.

Вычисления площади под кривой термодесорбции (см. фиг. 4) показывают, что для сплавов меди, содержащей 1 ат.% S, в течение 20 с десорбировалась сера в количестве, которое содержится в 5•103 атомных слоев сплава (это ≈ 50 монослоев S). Уменьшение площади под кривой ТД по мере работы с образцом указывает на зависимость количества удаленной серы от ее объемного содержания. Но и в случае примеси S степень очистки металла существенна: при кристаллизации Cu-0,04 ат.% S десорбируется 1016 атомов S/см2, что соответствовало бы полному удалению серы из слоя металла толщиной 1-5 мкм.

Для сплавов Fe-C-S (см. фиг. 5) оценка числа десорбированных частиц, сделанных по площади под кривой "поток-время", показывает, что в ходе кристаллизации количество серы, десорбированной за 1 цикл плавления-кристаллизации (табл.), достигает 1000 монослоев при содержании в объеме 0,2 ат.% S. Такое количество серы содержится в слое образца металла толщиной 0,1 мм. Следовательно, в процессе фазовых переходов поверхность исследуемых сплавов играет роль своеобразного насоса (см. цикличность процесса на фиг. 6), тем самым обеспечивается весьма интенсивная десульфурация прилежащих слоев металла.

Для десорбции в вакуум примесей кислорода из сплавов Fe-C получены аналогичные данные, как и для серы [8].

Таким образом, предлагаемый способ позволяет проводить рафинирование металла в узком температурном диапазоне, в короткий промежуток времени при снижении угара основного металла в десятки раз.

Дополнительные преимущества способа состоят в том, что достигается высокая степень очистки поверхности и приповерхностных слоев, что существенно, так как именно состав структуры и состояние поверхности определяют антикоррозионные, а нередко и механические свойства металла. Кроме того, существует возможность проводить локальную очистку металла посредством его нагрева электронным пучком.

Другое преимущество состоит в том, что способ не требует глубокого вакуума, так для очистки достаточно остаточного давления на порядок ниже, чем в способе [1], так как эффективность очистки определяется скоростью десорбции. Для удаления десорбированной серы достаточно обеспечить вакуум, при котором средняя длина пробега десорбирующихся молекул составила бы 10-3 м, что достигается при остаточном давлении ≈ 10 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО РАФИНИРОВАНИЯ ПЛАТИНОВЫХ СПЛАВОВ | 1997 |

|

RU2115752C1 |

| СПОСОБ ОЧИСТКИ КРЕМНИЯ | 2007 |

|

RU2445258C2 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1994 |

|

RU2111276C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| СПОСОБ ПЕРЕПЛАВА СТРУЖКИ И ДРУГИХ ДИСПЕРСНЫХ ОТХОДОВ МЕТАЛЛОВ И СПЛАВОВ В СРЕДЕ ТВЕРДОЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2135613C1 |

| Способ производства хромистой подшипниковой стали | 1976 |

|

SU652223A1 |

Использование: черная металлургия, в частности, при получении металлов и сплавов с низким содержанием вредных примесей. Сущность: способ рафинирования металла включает нагрев металла, его расплавление и охлаждение в вакууме, при этом осуществляют циклическое повторение нагрева металла, его расплавление и охлаждение в вакууме, причем нагрев и охлаждение осуществляют со скоростью изменения температуры 0,1-0,5 K/с в интервале температур, нижняя граница которого соответствует температуре ниже температуры солидус на 1-20 K, верхняя - температуре на 1-20 K выше температуры ликвидус, а в конце каждого цикла металл выдерживают при температуре ниже температуры солидус на 1-20 K. 6 ил., 1 табл.

Способ рафинирования металла, включающий нагрев металла, его расплавление и охлаждение в вакууме, отличающийся тем, что осуществляют циклическое повторение нагрева металла, его расплавления и охлаждения в вакууме, причем нагрев и охлаждение осуществляют со скоростью измерения температуры 0,1 5,0 К/с в интервале температур, нижняя граница которого соответствует температуре на 1 20 К ниже температуры солидус, верхняя температуре на 1 20 К выше температуры ликвидус, а в конце каждого цикла металл выдерживают при температуре ниже температуры солидус на 1 20 К.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кнюппель Г | |||

| Раскисление и вакуумная обработка стали | |||

| Ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термодинамические и кинетические закономерности | |||

| - М.: Металлургия, 1973, с | |||

| Способ обработки шкур | 1921 |

|

SU312A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Явойский В.И., Явойский А.В | |||

| Научные основы современных процессов производства стали | |||

| - М.: Металлургия, 1987, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Худяков И.Ф | |||

| и др | |||

| Металлургия меди, никеля, кобальта | |||

| - М., с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Эллиот Д.Ф | |||

| и др | |||

| Термохимия сталеплавильных процессов | |||

| - М.: Металлургия, 1969, с | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Агеев В.Н | |||

| Адсорбционно-десорбционные процессы на поверхности твердого тела | |||

| - Поверхность | |||

| Физика, химия, механика, 1984, N 3, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Вяткин Г.П | |||

| и др | |||

| Термодесорбционная масс-спектрометрия металла в твердом и жидком состояниях: В кн | |||

| "Спектроскопические методы в исследовании поверхности аморфных и жидких металлов" | |||

| - Челябинск: ЧПИ, 1990, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Жданов В.П | |||

| Элементарные физико-химические процессы на поверхности | |||

| - Новосибирск: Наука, 1988, с | |||

| Прибор для подогрева воздуха отработавшими газам и двигателя | 1921 |

|

SU320A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Вяткин Г.П | |||

| и др | |||

| Поверхностная сегрегация и десорбция при фазовых превращениях в сплавах Fe - C - S | |||

| - Высокотемпературные расплавы, 1995, N 1, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-10—Публикация

1995-09-27—Подача