Изобретение относится к металлургии, а именно к производству металлического алюминия электролизом криолитоглиноземных расплавов.

Известен способ получения алюминия электролизом криолитоглиноземного расплава, включающий введение фтористых солей при приготовлении электролита и корректировке его рабочего состава [1].

По этому способу в расплавленном криолите растворяют глинозем, получают электролит с криолитовым отношением 2,6-2,8 и корректируют этот состав в процессе электролиза введением криолита и фторида алюминия.

Основными недостатками способа является высокая стоимость фторида алюминия и вследствие этого полученного металлического алюминия, а также низкая скорость растворения глинозема, усложняющая технологический процесс.

Известен способ получения алюминия электролизом криолитоглиноземного расплава, при котором с целью снижения затрат на производство алюминия и увеличения скорости растворения кислород- и алюминийсодержащих материалов в качестве фтористых солей использовали фторид натрия и/или оксифторид алюминия, причем фторид натрия и оксифторид алюминия использовали в соотношении 1:(4,5-5) по массе [2].

При всех достоинствах данного технического решения стоимость затрат на производство алюминия достаточно высокая.

Известна шихта для пуска алюминиевого электролизера [3], включающая смесь алюминия, фтористых солей, глинозем и шлам газоочистки электролизного производства алюминия при следующем соотношении компонентов, мас.%:

Алюминий - 25 - 30

Фтористый кальций - 1,5 - 2,5

Глинозем - 0,5 - 1,0

Шлам газоочистки - 7,5 - 25

Криолит - Остальное.

Использование шлама газоочистки в пусковой период позволяет снизить расход сырья, который составляет значительную величину в этот период и увеличить качество обжига межблочных швов.

Данная технология по использованию пусковой шихты принята за прототип.

Технология пуска на шихте по [3] при всех ее достоинствах только частично решает проблему повышения технико-экономических показателей работы электролизеров и только в течение 6-10 сут, т.е. в период пуска электролизера. После выхода электролизера на рабочий режим его питание осуществлялось шихтой при следующем соотношении, мас. %:

Криолит - 0,3 - 0,9

Фтористый алюминий - 1,0 - 1,5

Глинозем - Остальное

Техническим результатом изобретения является снижение сырьевых затрат в процессе производства алюминия, а также расширение сырьевой базы за счет использования отходов производства.

Технический результат достигается тем, что в способе получения алюминия электролизом криолитоглиноземного расплава, включающем введение фтористых солей при приготовлении электролита и корректировку его рабочего состава, корректировку состава электролита осуществляют высушенным шламом газоочистки электролизного производства алюминия, причем в процессе электролиза алюминия в период рабочей кампании корректировку состава электролита осуществляют путем подачи шлама газоочистки электролизного производства алюминия в пределах 0,5-50 % суточного расхода свежих фтористых солей, а на период отключения электролизера на капитальный ремонт корректировку состава электролита осуществляют путем подачи шлама газоочистки электролизного производства алюминия в пределах 50-100 % суточного расхода свежих фтористых солей, при этом используют шлам газоочистки электролизного производства алюминия влажностью 1-5 %.

Под шламом газоочистки понимается отход электролизного производства алюминия, который сбрасывается в настоящее время на шламовое поле. Для использования шлама в процессе производства алюминия его подвергают сушке.

Шлам газоочистки содержит 24-33 % фтора, 13-17 % алюминия, 20-23 % натрия, 14-20 % углерода в тонкодисперсном виде.

Техническая сущность предлагаемого технического решения заключается в следующем.

В процессе работы электролизера шлам газоочистки периодически подают на корку электролита вместе с глиноземом.

При контакте с расплавленным электролитом дисперсный углерод сгорает, а присутствующие в шламе газоочистки ценные компоненты в процессе электролиза возвращаются в электролит.

Количество подаваемого шлама газоочистки зависит от следующего: либо это корректировка состава электролита в период рабочей кампании, тогда его подачу осуществляют в пределах 0,5-50 % суточного расхода свежих фтористых солей, либо это период отключения электролизера на капитальный ремонт, когда расход шлама газоочистки составляет 50-100 % суточного расхода свежих фтористых солей.

Сопоставительный анализ с прототипом показывает, что при использовании шлама газоочистки на пуске электролизеров предлагаемый способ отличается от известной технологии пуска алюминиевого электролизера на шихте (авт. св. СССР N 1803474) количеством подаваемого шлама газоочистки в различные периоды работы электролизера.

Сравнение предлагаемого способа не только с прототипом, но и другими техническими решениями в данной области техники не выявило признаков, сходных с существующими отличительными признаками, заявленными в формуле, а использование отличительных признаков вместе с известными позволяет резко расширить сырьевую базу за счет использования отходов производства, снизить расход дорогостоящих свежих фтористых солей, снизить загрязнение окружающей среды за счет сокращения сброса шламов газоочистки на шламовые поля, повысить технико-экономические показатели электролиза алюминия.

Корректировка состава электролита в течение суток и в период рабочей компании шламом газоочистки в пределах 0,5-50 % суточного расхода свежих фтористых солей выбрана из следующих условий: 0,5 % - это минимальная доза от суточного расхода и составляет 0,25-0,3 кг (суточный расход фторсолей составляет 50-60 кг), 50 % составляют 25-30 кг - это максимальная доза, при которой количество углерода, вводимого со шламом газоочистки, не приводит к повышению температуры электролита, а вместе с ним приводит к снижению выхода по току.

Корректировка состава электролита большим количеством, чем 50 %, ведет к постепенному повышению температуры электролита, что на нормально работающем электролизере является нежелательным, т.к. увеличиваются расходные коэффициенты (общеизвестный факт).

Корректировка состава электролита в период отключения электролизера на капительный ремонт осуществляется подачей шлама газоочистки в пределах 50-100 % суточного расхода свежих фтористых солей.

Эти пределы выбраны из условия введения с нарастанием большего количества углерода со шламом газоочистки, который приводит к повышению температуры электролита до 970-972oC и в целом электролизера, так необходимых для извлечения металла и электролита из ванны.

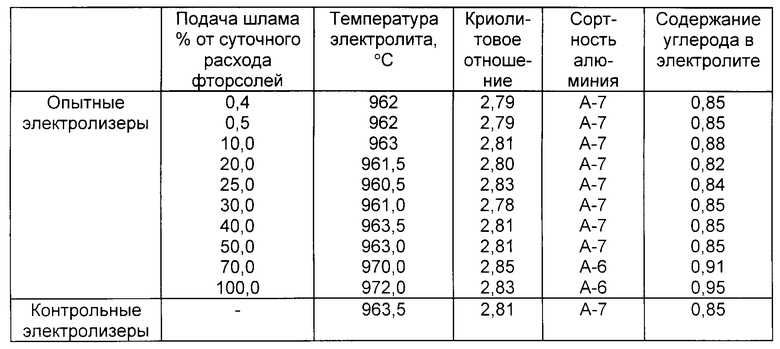

В таблице представлены результаты, которые были получены при проведении испытаний.

Из данных таблицы следует, что при подаче шлама в электролит в количестве 0,5-50 % суточного расхода фторсолей технологические параметры работы опытных электролизеров (температура электролита, криолитовые отношение, сортность, содержание углерода) практически не отличаются от технологических параметров контрольной группы электролизеров.

При подаче шлама в количестве 50-100 % суточного расхода фторсолей несколько возрастает температура электролита и содержание углерода в нем, снижается сортность алюминия.

Повышение температуры электролита, которое происходит в результате подачи шлама газоочистки, является положительным фактором на период отключения электролизера, т.к. дополнительных операций по дополнительному разогреву электролизера не требуется.

Использование: металлургия алюминия, конкретно переработка отходов производства. Сущность изобретения заключается в следующем: в способе получения алюминия электролизом криолитоглиноземного расплава, включающем введение фтористых солей, при приготовлении электролита корректировку его рабочего состава, корректировку состава электролита осуществляют высушенным шламом газоочистки электролизного производства алюминия, причем в процессе электролиза алюминия в период рабочей компании корректировку состава электролита осуществляют путем подачи газоочистки электролизного производства алюминия в пределах 0,5-50 % суточного расхода свежих фтористых солей, при этом используют шлам газоочистки электролизного производства алюминия влажностью 0,1-5 %. Шлам газоочистки - отход электролизного производства алюминия. Для использования шлама в процессе производства алюминия его подвергают сушке. 2 з.п. ф-лы, 1 табл.

| Справочник металлурга по цветным металлам: Производство алюминия | |||

| - М.: Металлургия, 1971, с.279 | |||

| SU, авторское свидетельство, 554315, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| SU, авторское свидетельство, 1803474, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-02-10—Публикация

1995-12-01—Подача