Изобретение относится к цветной металлургии, в частности, к электролитическому производству алюминия.

Известно, что на алюминиевых электролизерах систематически поддерживают технологические параметры, состав электролита в интервалах, установленных на основании расчетов тепловых, электрических балансов и результатов многолетней работы цехов электролиза алюминия /1/.

Недостатком этой технологии zвляется то, что допускаются большие отклонения в численных значениях параметров и в содержании компонентов расплава, что отрицательно сказывается на стабильности технологического режима.

За прототип принят способ эксплуатации алюминиевых электролизеров, согласно которому приблизительные пределы параметров, характеризующих нормальный процесс электролиза, устанавливают, исходя из производственного опыта и общепринятых мнений специалистов по металлургии алюминия с учетом конструкции ванн, их теплового и энергетического состояния /2/.

Такое обслуживание электролизеров, не предусматривающее регламентированную оптимизацию технологических характеристик, в значительной степени является субъективным, поскольку зависит от уровня квалификации и производственных навыков обслуживающего персонала. Указанное выше не позволяет получить высокие технико-экономические показатели электролизных корпусов.

Цель изобретения - устранить указанные недостатки, т.е. стабилизировать оптимальные технологические характеристики, улучшить режим работы электролизеров.

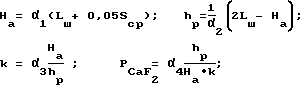

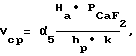

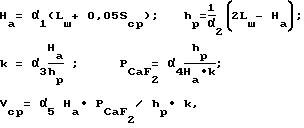

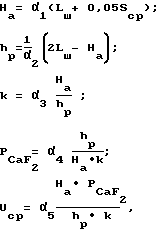

Цель достигнута тем, что в известном способе эксплуатации алюминиевых электролизеров, включающем определение состава электролита, высоты слоев катодного алюминия и расплава электролита, молекулярного отношения NaF/AlF3, содержания фторида кальция в электролите и среднего напряжения электролизера, сравнение с заданным интервалом значений, устранение рассогласования и поддержание параметров в заданном интервале, заданный интервал значений для высоты слоев катодного алюминия и расплава электролита, молекулярного отношения NaF/AlF3, содержания фторида кальция в электролите и среднего напряжения электролизера устанавливают по эмпирическим выражениям

где Ha- высота слоя катодного алюминия, см;

hp - высота слоя расплава, см;

k- оценочная величина молекулярного отношения NaF/AlF3 электролита, един.; - содержание фторида кальция в электролите,%;

- содержание фторида кальция в электролите,%;

Vср-среднее напряжение электролизера, B;

Lш - глубина шахты электролизера, см;

Sp - среднее расстояние от боковой поверхности анода до бортов катода, см;

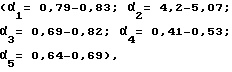

α1- α5 - -коэффициенты пропорциональности, полученные экспериментальным путем ( α1 = 0,79 - 0,83; α2 = 4,2 - 5,07; α3 = 0,69 - 0,82; α4 = 0,41 - 0,53; α5 = 0,64 - 0,69), при этом разницы между фактическими и заданными величинами не должны превышать: Ha ± 0,5см; hp ± 0,5 см; k ± 0,05;  ; Vср ± 0,05 B.

; Vср ± 0,05 B.

Для каждого электролизера подбирают экспериментальным путем оптимальное значение высоты слоя катодного алюминия, которое по мере изменения теплового, энергетического и электродинамического состояния электролизера корректируют в интервале, заданном выражением Ha = α1 (Lш + 0,05 ср). При увеличении или уменьшении глубины шахты и среднего расстояния от боковой поверхности анода до бортов катода интервал величин высоты слоя катодного металла соответственно смещается. Неодинаковое тепловое, энергетическое и электродинамическое состояние электролизеров, связанное с нестационарностью физико-механических, электрических свойств и температурных полей футеровочных материалов, приводит к заметной разнице в эффективности их работы как в сравнении между ними, так и при сопоставлении различных периодов эксплуатации каждого электролизера. Если на электролизерах поддерживают высоту слоя катодного алюминия, подобранную в заданном интервале, и соответствующие регламентированные параметры, характеризующие процесс электролиза, то технологический режим стабилизируется и в значительной степени возрастают технико-экономические показатели. Значения высоты слоя расплава, молекулярного отношения NaF/AlF3 электролита, содержания фторида кальция в электролите и среднего напряжения электролизера определяются в совокупности по вышеприведенным формулам, поскольку все они сопряжены с поддерживаемой в электролизере высотой слоя жидкого металла. Кроме того, положительный эффект получается и при уменьшении разницы между величинами, регламентированными уравнениями, и фактическими технологическими характеристиками электролизеров, работающих в оптимальном режиме.

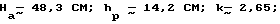

Пример конкретного осуществления способа. На протяжении всего срока каждого из группы электролизеров типа С-8БМ, имеющих глубину шахты 56,5 см и среднее расстояние от боковой поверхности анода до бортов катода 56,75 см, высоту слоя катодного алюминия перед выливкой поддерживали в интервале 47-49 см. При высоте слоя металла 48 см в электролизере, проработавшем ≈ 2 года, вычисленные значения по остальным технологическим характеристикам составляли: hp= 14,0 см; k = 2,6;  Vсp = 4,57 B. Как свидетельствуют многократные контрольные измерения в течение 6 мес, в электролизере поддерживали в среднем следующие параметры, характеризующие технологический режим:

Vсp = 4,57 B. Как свидетельствуют многократные контрольные измерения в течение 6 мес, в электролизере поддерживали в среднем следующие параметры, характеризующие технологический режим:

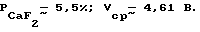

. Из представленных данных видно, что разница между фактически поддерживаемыми на группе электролизеров технологическими характеристиками и величинами, регламентированными уравнениями, не превышает величину допускаемых отклонений. На электролизере с верхним токоподводом на силу тока ≈ 156 кА за счет применения изобретения стабилизированы технологический и энергетический режимы при оптимальных характеристиках процесса и увеличен выход по току в среднем за вышеуказанный период на 0,9%, сокращен расход электроэнергии на 45 кВт ч/т Al, то есть по сравнению с прототипом получен экономический эффект.

. Из представленных данных видно, что разница между фактически поддерживаемыми на группе электролизеров технологическими характеристиками и величинами, регламентированными уравнениями, не превышает величину допускаемых отклонений. На электролизере с верхним токоподводом на силу тока ≈ 156 кА за счет применения изобретения стабилизированы технологический и энергетический режимы при оптимальных характеристиках процесса и увеличен выход по току в среднем за вышеуказанный период на 0,9%, сокращен расход электроэнергии на 45 кВт ч/т Al, то есть по сравнению с прототипом получен экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2124583C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2128732C1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164555C2 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 2001 |

|

RU2188256C1 |

| СПОСОБ ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149922C1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164556C2 |

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2115772C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 1997 |

|

RU2124581C1 |

Изобретение относится к производству алюминия электролизом криолито-глиноземного расплава. Высота слоев катодного алюминия и расплава, молекулярное отношение NaF/AlF3 и содержание фтористого кальция в электролите и среднее напряжение электролизера поддерживают в интервалах, определяемых по следующим эмпирически подобранным формулам:

где Ha - высота слоя катодного алюминия, см; hp - высота слоя расплава, см; k- оценочная величина молекулярного отношения NaF/AlF3 электролита, един. ;  - содержание фтористого кальция в расплаве, %; Vср - среднее напряжение электролизера, B; Lш- глубина шахты электролизера, см; Sp - среднее расстояние от боковой поверхности анода до бортов катода, см; α1÷ α5 - коэффициенты пропорциональности, полученные экспериментальным путем α1 = 0,79-0,83; α2 = 4,2-5,07; α3 = 0,69 -0,82; α4 = 0,41-0,53; α5 = 0,64- 0,69, при этом усредненные по группе электролизеров значения разницы между фактическими и оценочными величинами устанавливают следующие; Ha ± 0,5 см ; hp ± 0,5 см; k±0,05;

- содержание фтористого кальция в расплаве, %; Vср - среднее напряжение электролизера, B; Lш- глубина шахты электролизера, см; Sp - среднее расстояние от боковой поверхности анода до бортов катода, см; α1÷ α5 - коэффициенты пропорциональности, полученные экспериментальным путем α1 = 0,79-0,83; α2 = 4,2-5,07; α3 = 0,69 -0,82; α4 = 0,41-0,53; α5 = 0,64- 0,69, при этом усредненные по группе электролизеров значения разницы между фактическими и оценочными величинами устанавливают следующие; Ha ± 0,5 см ; hp ± 0,5 см; k±0,05;  Vср 0,05 В. Стабилизирован и улучшен режим работы электролизеров.

Vср 0,05 В. Стабилизирован и улучшен режим работы электролизеров.

Способ эксплуатации алюминиевых электролизеров, включающий определение состава электролита, высоты слоев катодного алюминия и расплава электролита, молекулярного отношения NaF/AlF3, содержания фторида кальция в электролите и среднего напряжения электролизера, сравнение с заданным интервалом значений, устранение рассогласования и поддержание параметров в заданном интервале, отличающийся тем, что заданный интервал значений для высоты слоев катодного алюминия и расплава электролита, молекулярного отношения NaF/AlF3, содержания фторида кальция в электролите и среднего напряжения электролизера устанавливают по эмпирическим выражениям

где На высота слоя катодного алюминия, см;

hp высота слоя расплава электролита, см;

k оценочная величина молекулярного отношения NaF/AlF3 электролита, един.

содержание фторида кальция в электролите,

содержание фторида кальция в электролите,

Uс р среднее напряжение электролизера, В;

Lш глубина шахты электролизера, см;

Scр среднее расстояние от боковой поверхности анода до бортов катода, см;

α1- α5 - коэффициенты пропорциональности, полученные экспериментальным путем

при этом разницы между фактическими и заданными величинами не должны превышать

На ± 0,5 см; hp ± 0,5 см; k ± 0,05;  Uс р ± 0,05 В.

Uс р ± 0,05 В.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Янко З.А., Лозовой Ю.Д | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Типовая технологическая инструкция по обжигу, пуску и эксплуатации алюминиевых электролизеров с верхним токоподводом, N 2 - 6, 1986, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1998-02-10—Публикация

1996-06-21—Подача