Изобретение относится к области цветной металлургии, а более конкретно - к электролитическому производству алюминия на электролизерах с самообжигающимся анодом и верхним токоподводом.

Известен способ эксплуатации электролизеров, согласно которому систематически определяют величины технологических параметров, сравнивают их с заданными интервалами значений и устраняют рассогласование (Янко Э.А., Лозовой Ю.Д. Производство алюминия в электролизере с верхним токоподводом, М., 1976, с. 64 - 70).

Недостатком этой технологии является то, что допускаются большие отклонения в численных значениях параметров и в содержании компонентов расплава, что отрицательно сказывается на стабильности технического режима.

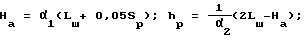

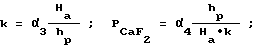

За прототип принят способ эксплуатации алюминиевого электролизера, при котором устанавливают заданный интервал значений для высоты слоев катодного алюминия и расплава электролита, молекулярного отношения NaF/AlF3, содержания фторида кальция в электролите и среднего напряжения электролизера по эмпирическим выражениям:

где

Hа - высота слоя катодного алюминия, см;

hр - высота слоя расплава электролита, см;

k - оценочная величина молекулярного отношения NaF/AlF3 электролита, един.; содержание фторида кальция в электролите, %;

содержание фторида кальция в электролите, %;

Uср - среднее напряжение электролизера, В;

Lш - глубина шахты электролизера, см;

Sр - среднее расстояние от боковой поверхности анода до бортов катода, см;

α1-α5 - коэффициенты пропорциональности, полученные экспериментальным путем ( α1 = 0,79 - 0,83; α2 = 4,2 - 5,07; α3 = 0,69 - 0,82; α4 = 0,41 - 0,53; α5 = 0,64 - 0,69)

и поддерживают параметры в заданном интервале (RU 96111983 A1, 10.12.96).

В указанном способе не учитывается влияние таких параметров, как расположение нижней кромки газосборного колокола относительно подошвы анода и поверхности электролита, которые влияют на качество и расход анода, высоту слоя осадка на подине.

Задачей изобретения является установка оптимальных интервалов значений для указанных параметров.

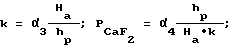

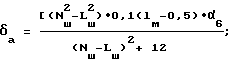

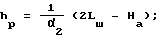

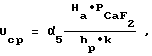

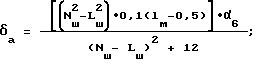

Поставленная задача достигается тем, что в способе эксплуатации алюминиевого электролизера, включающем установку заданного интервала значений для высоты слоев катодного алюминия и расплава электролита, молекулярного отношения NaF/AlF3, содержания фторида кальция в электролите и среднего напряжения электролизера по указанным в прототипе эмпирическим выражениям, и поддержание параметров в заданном интервале, дополнительно, при уменьшении глубины шахты электролизера более чем на 0,026 от ее глубины перед пуском электролизера, устанавливают заданный интервал значений для расстояния от нижней кромки газосборного колокола электролизера до подошвы анода и до поверхности электролита по эмпирическим выражениям:

lэ = δa+ lм-hp,

где

δa - расстояние от нижней кромки газосборного колокола до подошвы анода, см;

Nш - глубина шахты электролизера перед пуском в эксплуатацию, см;

Lш текущее значение глубины шахты, см;

lм междуполюсное расстояние электролизера (МПР), см;

lэ - расстояние от нижней кромки газосборного колокола до поверхности электролита, см;

hр - высота слоя электролита, см;

α6 - коэффициент пропорциональности, полученный экспериментальным путем и равный 3 - 4,

и поддерживают эти расстояния в заданном интервале.

Пример конкретного выполнения.

На электролизере с самообжигающимся анодом и верхним токоподводом типа С-8БМ на силу тока ~ 156 кА, имеющем глубину шахты перед пуском в эксплуатацию 56,5 см и проработавшем 3 месяца, поддерживали следующие технологические параметры: уровень металла - 48 см, уровень электролита - 14 см, расстояние от подошвы анода до колокола - 20 - 22 см, расстояние от электролита до колокола 12 - 14 см.

По истечении двух лет работы электролизера глубина шахты электролизера уменьшилась на 6,5 см. Соответственно установили следующие параметры: уровень металла - 42,5 см, уровень электролита - 13 см, молекулярное отношение - 2,45, содержание фторида кальция в электролите - 5,8%, среднее напряжение электролизера - 4,85 В, расстояние от нижней кромки газосборного колокола до подошвы анода и поверхности электролита 22 см и 13 см соответственно.

Эксплуатация электролизеров по заявленному способу показала, что технологический режим их работы более стабилен, снижен расход анодной массы на 1,5 - 2,0 кг/т алюминия-сырца, повышен выход по току на 0,5 - 0,8%, снижен выход угольной пены на 20 - 30%; на 2 - 5% снижен расход эл/энергии.

Изобретение относится к электролитическому производству алюминия на электролизерах с самообжигающимся анодом и верхним токоподводом. Для стабилизации технологического режима работы электролизера устанавливают заданный интервал значений для высоты слоев катодного алюминия и расплава электролита, молекулярного отношения NaF/AlF3, содержания фторида кальция в электролите и среднего напряжения электролизера по эмпирическим выражениям, а при уменьшении глубины шахты электролизера в процессе эксплуатации более чем на 0,026 ee глубины перед пуском электролизера дополнительно устанавливают заданный интервал значений для расстояния от нижней кромки газосборного колокола электролизера до подошвы анода и до поверхности электролита также по эмпирическим выражениям и поддерживают эти параметры в заданном интервале значений.

Способ эксплуатации алюминиевого электролизера, включающий установку заданного интервала значений для высоты слоев катодного алюминия и расплава электролита, молекулярного отношения NaF/AlF3, содержания фторида кальция в электролите и среднего напряжения электролизера по эмпирически подобранным выражениям

Ha = α1(Lш + 0,05Sp);

где Hа - высота слоя катодного алюминия, см;

hр - высота слоя расплава электролита, см;

k - оценочная величина молекулярного отношения NaF/AlF3 электролита, един.; содержание фторида кальция в электролите, %;

содержание фторида кальция в электролите, %;

Uср - среднее напряжение электролизера, В;

Lш - глубина шахты электролизера, см;

Sр - среднее расстояние от боковой поверхности анода до бортов катода, см;

α1-α5 - коэффициенты пропорциональности, полученные экспериментальным путем

и поддержание параметров в заданном интервале, отличающийся тем, что при уменьшении глубины шахты электролизера в процессе эксплуатации более чем на 0,026 ее глубины перед пуском электролизера дополнительно устанавливают заданный интервал значений для расстояния от нижней кромки газосборного колокола электролизера до подошвы анода и до поверхности электролита по эмпирическим выражениям

lэ = δa + lм + hр,

где δa - расстояние от нижней кромки газосборного колокола до подошвы анода, см;

Nш - глубина шахты электролизера перед пуском в эксплуатацию, см;

Lш - текущее значение глубины шахты, см;

lм - междуполюсное расстояние электролизера (МПР), см;

lэ - расстояние от нижней кромки газосборного колокола до поверхности электролита, см;

hр - высота слоя электролита, см;

α6 - коэффициент пропорциональности, полученный экспериметальным путем и равный 3 - 4,

и поддерживают эти расстояния в заданном интервале значений.

| RU 96111983 A1, 10.12.96 | |||

| СПОСОБ ЭКСПЛУАТАЦИИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2104334C1 |

| Способ управления алюминиевым электролизером | 1981 |

|

SU960317A1 |

| Яко Э.А | |||

| и др | |||

| Производство алюминия в электролизерах с верхним токоподводом | |||

| - М.: Металлургия, 1976, с.64 - 70 | |||

| Качановская И.С | |||

| и др | |||

| Рабочее пространство и тепловой режим работы алюминиевого электролизера | |||

| Цветная металлургия | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Качановская И.С | |||

| и др | |||

| Регулирование технологического режима при электролизере алюминия | |||

| Цветная металлургия | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1999-01-10—Публикация

1997-11-26—Подача