Изобретение относится к целлюлозно-бумажной промышленности, а именно к получению целлюлозы с использованием варочных растворов, содержащих натрия гидроокись и полисульфиды, и может быть использовано при получении волокнистых материалов различного назначения.

В целлюлозно-бумажной промышленности известны способы полисульфидной варки целлюлозы, осуществляемые путем добавления в варочный раствор элементарной серы или окисления сульфатного варочного раствора, в результате чего образуется полисульфидный раствор с содержанием полисульфида 10-12% [1].

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения целлюлозы путем варки древесины в водно-щелочных растворах с добавлением элементарной серы при мольном соотношении S:NaOH = 0,45-1,50 [2].

Однако этот способ не позволяет получать целлюлозу с высоким выходом и степенью делигнификации.

Цель изобретения - увеличение выхода и снижение содержания остаточного лингнина в целлюлозе.

Цель достигается тем, что в качестве добавки к варочному раствору используется композиция, представляющая собой продукт взаимодействия элементарной серы, гидразингидрата и амина, что приводит к образованию высококонцентрированных растворов темно-красного цвета с конверсией элементарной серы в полисульфидную 90-95%. Полученная полисульфидная композиция стабильна при хранении в обычных условиях и при варке древесины.

Заявленную композицию получают путем смешения гидразингидрата с амином с последующим добавлением элементарной серы при массовом соотношении S:N2H4• H2O: АМИН = 28,0-46,0:29,0-56,0:4,0-43,0.Варку древесины сосны в виде щепы ведут в водно-щелочном растворе с добавкой полисульфидной композиции в пределах от 0,3 до 6,0 мас.% (по массовой доле серы) к массе абсолютно сухой древесины (а. с.д.) при температуре 170oC в течение 90-210 мин, подъем температуры от 80 до 170oC - 100 мин. Гидромодуль - 4,5. Расход гидроокиси натрия 20% в ед. Na2O. Выход целлюлозы определяют весовым методом, жесткость по ГОСТ 10070-74.

Пример 1. 15 г а.с.д. сосны в виде щепы загружают автоклав, заливают водно-щелочным раствором с расходом щелочи 205 в ед. Na2O, гидромодуль 4,5. Добавляют заявляемую композицию с расходом 1,0 мас.% (по массовой доле серы) к массе а.с.д. и опускают в масляную баню, нагретую до 80oC. Подъем температуры от 80 до 170oC - 100 мин, варка при 170oC - 150 мин.

Предлагаемую композицию получают путем смешения гидразингидрата и триэтиламина (обозначение, принятое в таблице, Et3N) последующим добавлением элементарной серы при соотношении компонентов S:N2H4•H2O:АМИН = 40,0:56,0:4,0 мас.%. После варки целлюлозу промывают водой и определяют выход массы весовым методом, жесткость по ГОСТ 10070-74. Показатели полученной целлюлозы представлены в таблице.

Примеры 2-12. Порядок ведения процесса варки целлюлозы тот же, что и в примере 1. Отличия, состоящие в различных расходах добавки, соотношениях компонентов в композиции и времени варки, представлены в таблице.

Пример 13. 15 г а.с.д. сосны в виде щепы загружают в автоклав, заливают водно-щелочным раствором с расходом щелочи 20% в ед. Na2O, гидромодуль 4,5. Добавляют заявляемую композицию с расходом 1,0 мас.% (по массовой доле серы) к массе а.с.д. и опускают в масляную баню, нагретую до 80oC. Подъем температуры от 80 до 170oC - 100 мин, варка при 170oC - 150 мин.

Композицию получают путем смешения гидразингидрата и триэтаноламина (обозначение, принятое в таблице, (EtOH)3N) с последующим добавлением элементарной серы при соотношении компонентов S:N2H4•H2O:АМИН = 38,0:48,0:14,0 мас.%.

После варки целлюлозу промывают водой и определяют выход массы весовым методом, жесткость по ГОСТ 10070-74. Показатели полученной целлюлозы представлены в таблице.

Примеры 14-16. Порядок ведения процесса варки целлюлозы тот же, что и в примере 13. Отличия, состоящие в различных расходах добавки, соотношениях в композиции, представлены в таблице.

Пример 17. 15 г а.с.д. сосны в виде щепы загружают в автоклав, заливают водно-щелочным раствором с расходом щелочи 20% в ед. Na2O, гидромодуль 4,5. Добавляют заявляемую композицию с расходом 1,0 мас.% (по массовой доле серы) к массе а.с.д. и опускают в масляную баню, нагретую до 80oC. Подъем температуры от 80 до 170oC - 100 мин. варка при 170oC - 150 мин.

Композицию получают путем смешения гидразингидрата и морфолина (обозначение, принятое в таблице, (C4H8O) NH) последующим добавлением элементарной серы при соотношении компонентов S:N2H4•H2O:АМИН - 42,0:49,0:9 мас. %. После варки целлюлозу промывают водой и определяют выход массы весовым методом, жесткость по ГОСТ 10070-74. Показатели полученной целлюлозы представлены в таблице.

Примеры 18-20. Порядок ведения процесса варки целлюлозы ото же, что и в примере 17. Отличия, состоящие в различных расходах добавки, соотношениях компонентов в композиции, представлены в таблице.

Пример 21. 15 г а.с.д. сосны в виде щепы загружают в автоклав, заливают водно-щелочным раствором с расходом щелочи 20% в ед. Na2O, гидромодуль 4,5. Добавляют заявляемую композицию с расходом 1,0 мас.% (по массовой доле серы) к массе а.с.д. и опускают в масляную баню, нагретую до 80oC. Подъем температуры от 80 до 170oC - 100 мин, варка при 170oC - 150 мин.

Заявленную композицию получают путем смешения гидразингидрата и моноэтаноламина (обозначение, принятое в таблице, (EtOH)H2N) последующим добавлением элементарной серы при соотношении компонентов S:N2H4•H2O:АМИН = 46,0: 48,0:6 мас.%.

После варки целлюлозу промывают водой и определяют выход массы весовым методом, жесткость по ГОСТ 10070-74. Показатели полученной целлюлозы представлены в таблице.

Примеры 22-32. Порядок ведения процесса варки целлюлозы тот же, что и в примере 21. Отличия, состоящие в различных расходах и составе добавки, соотношениях компонентов в композиции и времени варки, представлены в таблице.

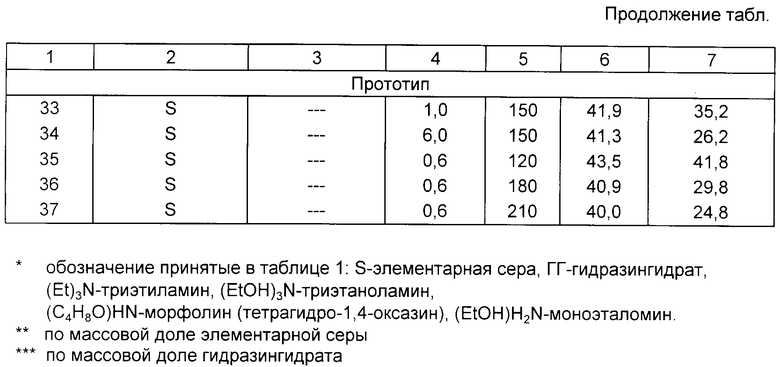

Пример 33 (прототип). 15 г а.с.д. сосны в виде щепы загружают в автоклав, заливают водно-щелочным раствором с расходом щелочи 20% в ед. Na2O, гидромодуль 4,5. Добавляют элементарную серу с расходом 1,0 мас.% к массе а.с. д. и опускают в масляную баню, нагретую до 80oC, подъем температуры от 80 до 170oC - 100 мин. варка при 170oC - 150 мин.

После варки целлюлозу промывают водой и определяют выход массы весовым методом, жесткость по ГОСТ 10070-74. Показатели полученной целлюлозы представлены в таблице.

Примеры 34-37. Порядок ведения процесса варки целлюлозы тот же, что и в примере 33. Отличия, состоящие в различных расходах добавляемой элементарной серы, времени варки, представлены в таблице.

Результаты варки древесины показывают, что композиционная полисульфидная добавка значительно ускоряет процесс делигнификации древесины при одновременном увеличении выхода продукта, что позволяет получать целлюлозу с выходом 43,0-47,5% (время варки 150 мин).

Анализ результатов, приведенных в таблице, показывает, что предлагаемая композиция эффективно действует только как единое целое, и значительный делигнифицирующий эффект возможен только при совместном действии всех компонентов добавки. Из примеров 29-32 следует, что при исключении одного из компонентов добавки значительно увеличивается жесткость получаемой целлюлозы.

Природа заместителей аминов, включенных в композиционную добавку, на выход и жесткость продукта не влияет.

Приведенные в таблице данные по влиянию расхода композиционной добавки на выход продукта и степень делигнификации показывают, что при увеличении расхода добавки от 1,0 до 6,0% увеличивается выход целлюлозы на 4,0-4,5% при одновременном снижении жесткости целлюлозы.

Таким образом, заявленная композиция отличается от известных существенной новизной - использованием продукта взаимодействия гидразингидрада, элементарной серы и амина, в результате чего достигается 90-95% конверсия элементарной серы в полисульфидную, что приводит к увеличению выхода и снижению количества остаточного лигнина в целлюлозе.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2104353C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2151228C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2151229C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2172369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2158326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2037001C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2172370C2 |

| СПОСОБ РАСТВОРЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ | 1996 |

|

RU2104921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2150538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2125625C1 |

Использование: при получении целлюлозы. Сущность: компоненты для получения целлюлозы смешивают при следующем соотношении, мас.%: 28-46 элементарной серы, 4-43 амина и 29-56 гидразингидрата. 1 табл.

Композиция для получения целлюлозы, содержащая элементарную серу, отличающаяся тем, что она дополнительно содержит гидразингидрат и амин при следующем соотношении компонентов, мас.

Элементарная сера 28 46

Амин 4 43

Гидразингидрат 29 56

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Непенин Ю.Н | |||

| Технология целлюлозы | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 907118, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-10—Публикация

1996-03-26—Подача