Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано для производства целлюлозы, бумаг и картонов различного назначения.

Известен способ получения целлюлозного полуфабриката из древесины лиственных пород путем варки древесной щепы в смеси концентрированной уксусной кислоты и перекиси водорода в присутствии катализатора - фосфорной кислоты [RU 2092641, 10.10.97]. Способ обладает следующими недостатками: во-первых, он не позволяет получить высокое содержание целлюлозы в целлюлозосодержащем продукте, во-вторых, он многостадиен: после варки дополнительно отдувают уксусную кислоту водяным паром с последующей щелочной экстракцией 4%-ным раствором NaOH при температуре 150oC в течение часа, что связано с дополнительными материальными и энергетическими затратами.

Известен способ получения целлюлозного полуфабриката путем варки древесной щепы смесью 90%-ной уксусной кислоты и 30%-ной перекиси водорода в присутствии катализатора - серной кислоты [SU 821614, 15.04.81]. Недостатком данного способа являются низкий выход целевого продукта, его двухстадийность, значительный расход перекиси водорода и сернокислотного катализатора (4,5%) по отношению к сырью.

Наиболее близким к заявленному изобретению является одностадийный способ получения целлюлозного полуфабриката путем варки древесной щепы в варочной жидкости, содержащей органическую кислоту и окислитель - перекись водорода. Варку проводят в присутствии катализатора - серной кислоты [SU 761647, 07.09.80] . Недостатком данного способа являются низкое содержание целлюлозы в целлюлозном полуфабрикате (составляет 50-65%), значительный расход перекиси водорода (297-313%) и сернокислотного катализатора (4,5%) по отношению к сырью. Кроме того, повышенный расход сернокислотного катализатора приводит к значительному загрязнению сточных вод.

Цель изобретения - улучшение качества целлюлозного полуфабриката за счет содержания в нем целлюлозы, снижение удельного расхода реагентов: уксусной кислоты, пероксида водорода, серной кислоты, приводящее к снижению стоимости целевого продукта, а также повышение экологической чистоты процесса за счет уменьшения расхода серной кислоты, которая является катализатором данного процесса.

Поставленная цель достигается оптимизацией параметров процесса варки древесной щепы в растворе, содержащем уксусную кислоту, перекись водорода и катализатор - серную кислоту. Согласно изобретению варку проводят в смеси 30%-ной уксусной кислоты и 37%-ного раствора перекиси водорода, взятых в мольном соотношении 0,3 - 0,5, гидромодуле 10:1 при температуре 120-140oC, в течение 2-5 часов в присутствии серной кислоты в количестве 1,5 - 2,5 % от массы абсолютно сухой щепы.

Сопоставительный анализ показывает, что отличительными от прототипа являются признаки, характеризующие параметры варочного процесса: соотношение уксусной кислоты и перекиси водорода, количество катализатора - серной кислоты, а также температура и продолжительность процесса. Выбранные параметры позволяют повысить выход целлюлозы в целлюлозном полуфабрикате, а также снизить удельный расход реагентов.

Предлагаемый способ подтверждается конкретными примерами.

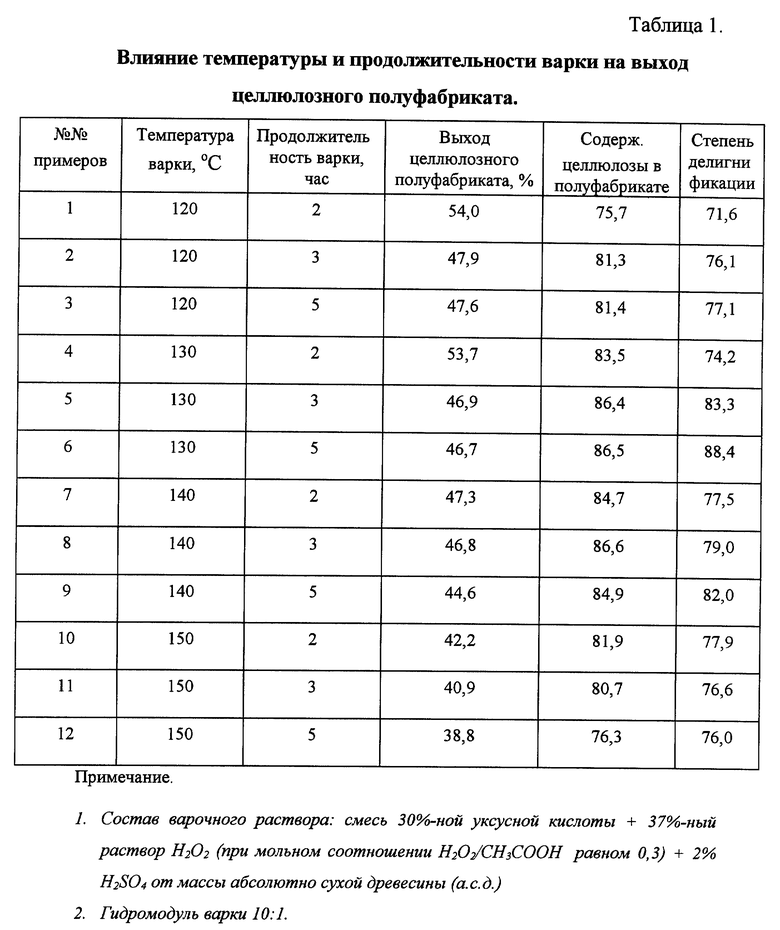

Пример 1. 10 г абсолютно сухой щепы осины размером 20х10х0,5 мм помещают в автоклав и заливают смесью, состоящей из 90 мл 30%-ного раствора уксусной кислоты, 10 мл 37%-ного раствора перекиси водорода (мольное отношение H2O2/CH3COOH составляет 0,3) и 0,11 мл H2SO4 . Гидромодуль варки 10:1. Варку проводят при температуре 120oC в течение 2 часов. После варки полученный целлюлозный полуфабрикат промывают горячей водой в вакуумном фильтре до нейтральной среды и сушат при температуре 105oC ± 0,8 до постоянного веса. Выход целлюлозного полуфабриката составит 54,0%, содержание в нем целлюлозы - 75,7%, степень делигнификации - 71,6%.

Примеры 2-3. Варку проводят в тех же условиях, что и в примере 1, но при продолжительности варки 3 и 5 часов. Согласно данным, приведенным в табл. 1, выход целлюлозного полуфабриката при этом снижается до 47,9 - 47,6%, однако возрастает содержание целлюлозы до 81,3 и 81,4% соответственно. Степень делигнификации составляет 76,1 и 77,1%.

Примеры 4-6. Варку проводят при температуре 130oC при том же составе реакционной среды, что и в примерах 1-3. При продолжительности варки 2-5 часов выход целлюлозного полуфабриката составляет 46,7-53,7%, а содержание целлюлозы в полуфабрикатах - 83,5-86,5%. Степень делигнификации достигает 88,4% (табл. 1).

Примеры 7-9. Варку проводят при температуре 140oC при том же составе реакционной среды, что и в примерах 1-3. При продолжительности варки 2-5 часов выход целлюлозного полуфабриката составляет 44,6-47,3%, содержание целлюлозы в полуфабрикате достигает 84,7-86,6%. Степень делигнификации остается высокой (составляет 77,5-82,0%), хотя и наблюдается тенденция к ее снижению по сравнению с варкой при 130oC (табл. 1).

Примеры 10-12. Варку проводят при температуре 150oC при том же составе реакционной среды, что и в примерах 1-3. При продолжительности варки 2-5 часов выход целлюлозного полуфабриката снижается до 38,8-42,2% по сравнению с варкой при температурах 120-140oC. Содержание целлюлозы в полуфабрикате составляет 76,3-81,9%, а степень делигнификации - 76,0-77,9%. Таким образом, варка при 150oC приводит к снижению показателей процесса (выхода, содержания целлюлозы, степени делигнификации) из-за частичной деструкции целлюлозной компоненты древесины.

Варку при температуре ниже 120oC проводить нецелесообразно, так как в целлюлозном полуфабрикате появляется "непровар".

Примеры 1-12 показывают, что для получения целлюлозного полуфабриката с выходом 44,6-54,0 % и высоким содержанием в нем целлюлозы (до 86,6%) варку древесины целесообразно проводить в температурном интервале 120-140oC и продолжительностью варки от 2 до 5 часов. Наиболее оптимальными параметрами процесса варки являются: температура 130oC и продолжительность варки 3 часа.

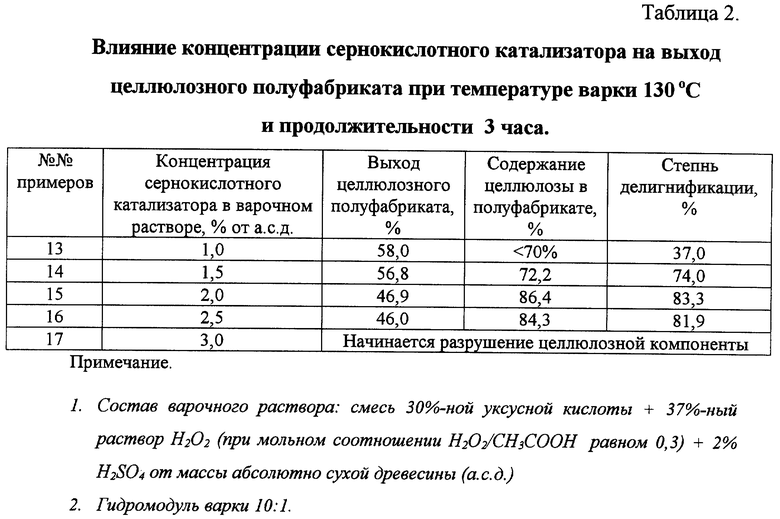

Примеры 13-17. Варку проводят в тех же условиях, что и в примере 5. Отличия состоят в том, что концентрация сернокислотного катализатора в варочном растворе (в процентах от массы а.с.д.) берется в количествах, приведенных в табл. 2. При этом получают целлюлозный полуфабрикат с выходом 46,0-56,8% и содержанием целлюлозы от 72,2 до 86,4% (табл.2). Степень делигнификации составляет 74,0-83,3%. При использовании сернокислотного катализатора в варочном растворе в количестве 1% от массы а.с.д. и менее варка становится неэффективной из-за снижения содержания целлюлозы (менее 70%) и степени делигнификации (не более 37,0%). Варка с использованием сернокислотного катализатора в количествах трех и более процентов от массы абсолютно сухой древесины приводит к частичному разрушению целлюлозы древесины и ухудшению физико-механических свойств целлюлозного полуфабриката.

Таким образом, для получения целлюлозного полуфабриката с выходом 46,0-56,8% и высоким содержанием в нем целлюлозы (до 86,4%) варку древесины следует проводить в варочном растворе с сернокислотным катализатором, взятым в количестве 1,5-2,5% от массы абсолютно сухой древесины. Оптимальным является использование сернокислотного катализатора в варочном растворе в количестве 2,0% от массы абсолютно сухой древесины (см. табл. 2).

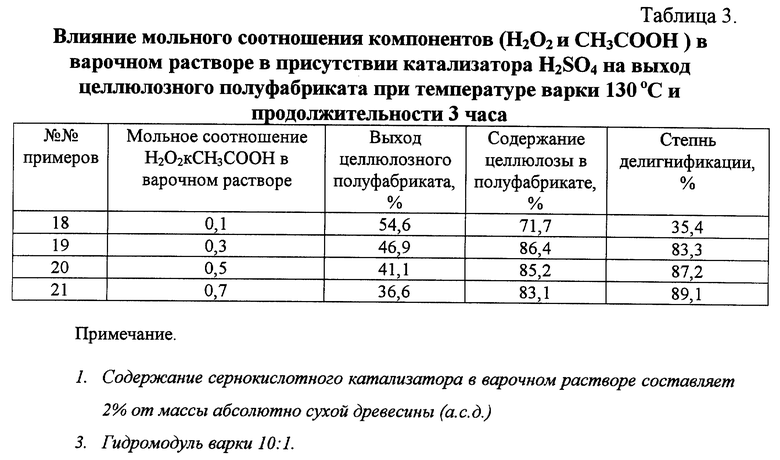

Примеры 18-21. Варку проводят в тех же условиях, что и в примере 5. Отличия состоят в том, что мольное соотношение пероксида водорода и уксусной кислоты в варочном растворе в присутствии сернокислотного катализатора берется в количествах, указанных в таблице 3. При этом получают целлюлозный полуфабрикат с выходом 54,6-36,6%, содержанием целлюлозы от 71,7 до 86,4% и степенью делигнификации от 35,4 до 89,1%. При использовании варочного раствора с мольным соотношением H2O2/CH3COOH, равным 0,1, варка становится неэффективной из-за низкой степени делигнификации древесины (35,4%). Использование варочного раствора с мольным соотношением H2O2/CH3COOH, равным 0,7, позволяет получить целлюлозный полуфабрикат с выходом 36,6% и высоким содержанием целлюлозы (83,1%). Степень делигнификации древесины достигает 89,1%. Пониженный выход целлюлозного полуфабриката связан с процессами разрушения целлюлозы в древесине.

Для получения целлюлозного полуфабриката с выходом 41,1-46,9% с высоким содержанием в нем целлюлозы (85,2-86,4%) варку древесины целесообразно проводить в варочных растворах с мольным соотношением компонентов H2O2/CH3COOH, равным 0,3-0,5. При этом степень делигнификации древесины составляет 83,3-87,2%.

Таким образом, предлагаемый способ получения целлюлозного полуфабриката имеет следующие преимущества по сравнению с прототипом:

повышенное содержание целлюлозы в целлюлозном полуфабрикате до 86,4% (в прототипе 65%),

снижение удельного расхода пероксида водорода до 114-193,8% по отношению к сырью (в прототипе 297-313%),

снижение расхода сернокислотного катализатора до 2% по отношению к сырью (в прототипе 4,5%),

использование менее концентрированного 30%-ного раствора уксусной кислоты (в прототипе 80%-ный раствор).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2001 |

|

RU2181807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2004 |

|

RU2251602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА | 2003 |

|

RU2217537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2547689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2490384C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2203995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2158326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2092641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2019609C1 |

Способ касается получения целлюлозы. Берут варочный раствор с определенным соотношением компонентов пероксида водорода, уксусной кислоты и сернокислотного катализатора и оптимальные параметры варки. Композиция варочного раствора для получения целлюлозного полуфабриката состоит из смеси 37%-ного раствора H2O2 и CH3COOH, взятых в мольном соотношении 0,3 - 0,5, сернокислотного катализатора 1,5 - 2,5% от массы абсолютно сухой древесины. Варку ведут при гидромодуле 10 : 1, температуре 120 - 140oС, продолжительности 2 - 5 ч. Техническим результатом является улучшение качества целлюлозного полуфабриката за счет содержания в нем целлюлозы, снижение удельного расхода реагентов, повышение экологической чистоты процесса. 3 табл.

Способ получения целлюлозного полуфабриката путем варки древесной щепы в растворе, содержащем уксусную кислоту, перекись водорода и катализатор - серную кислоту, отличающийся тем, что варку осуществляют в смеси 37% перекиси водорода и 30% уксусной кислоты, взятых в мольном соотношении 0,3 - 0,5, при гидромодуле 10 : 1 и температуре 120 - 140oC, в течение 2 - 5 ч в присутствии серной кислоты в количестве 1,5 - 2,5% от массы абсолютно сухой древесной щепы.

| SU 761647 A, 30.09.1980 | |||

| Способ получения целлюлозного полу-фАбРиКАТА | 1979 |

|

SU821614A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2092641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОГО ПОЛУФАБРИКАТА ИЗ ДРЕВЕСИНЫ ЛИСТВЕННЫХ ПОРОД | 1992 |

|

RU2019609C1 |

| DE 3445132 A1, 12.06.1986 | |||

| US 3553076 A, 05.01.1971 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ ОТ ЗАСАСЫВАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ ПРИ ВЗЛЕТЕ И ПОСАДКЕ САМОЛЕТА | 1970 |

|

SU325891A2 |

Авторы

Даты

2000-06-10—Публикация

1999-09-03—Подача