Изобретение относится к области газовой промышленности, в частности к получению товарного природного газа.

Известен способ получения товарного природного газа, предусматривающий извлечение воды и углеводородного конденсата из природного газа путем двухступенчатой сепарации с обработкой газа в потоке после первой ступени сепарации осушающим сорбентом (ЭГ) в смеси с углеводородной фракцией с температурой кипения 170 - 300oC. (Авт.св. СССР N 469731, C 10 G 5/04, 1975)

Наиболее близким по технической сущности и достигаемому результату является способ получения товарного природного газа, включающий абсорбционную очистку исходного газа от диоксида углерода и сероводорода, осушку его до точки росы по влаге не ниже минус 29oC, масляную абсорбцию тяжелых углеводородов с отводом товарного газа потребителю, фракционирование полученной углеводородной фазы и возврат углеводородов C1 - C3 на стадию очистки. (Патент США N 4150962, F 25 J 3/02, 1979)

Недостатком известных способов являются недостаточная чистота целевого продукта, высокие энергозатраты.

Кроме того, в прототипе за счет отделения примесей на стадии сепарации, вызывающих вспенивание на стадии абсорбции, приходится снижать производительность аппаратов по газу, что влечет за собой потери абсорбента с газом.

Задачей настоящего изобретения является разработка высокопроизводительного способа получения товарного природного газа высокой степени чистоты с низкими удельными энергозатратами.

Поставленная задача решается описываемым способом получения товарного природного газа, включающим предварительную сепарацию исходного газа при давлении 56 - 60 атм, масляную абсорбцию тяжелых углеводородов под давлением 54 - 56 атм с отводом товарного газа потребителю, фракционирование полученной углеводородной фазы и возврат углеводородов C1 - C3 на стадию очистки, при этом после фракционирования способ предусматривает возвращение потока тяжелых углеводородов на масляную абсорбцию и отвод углеводородов C3 - C4 потребителю.

Сущность изобретения заключается в том, что предварительная сепарация при давлении 56 - 60 атм позволяет повысить производительность процесса, абсорбция под давлением 54 - 56 атм позволяет повысить чистоту целевого продукта при сохранении производительности на высоком уровне, а возврат тяжелых углеводородов после фракционирования на масляную абсорбцию позволяет снизить расход абсорбента и затраты электроэнергии.

Пример.

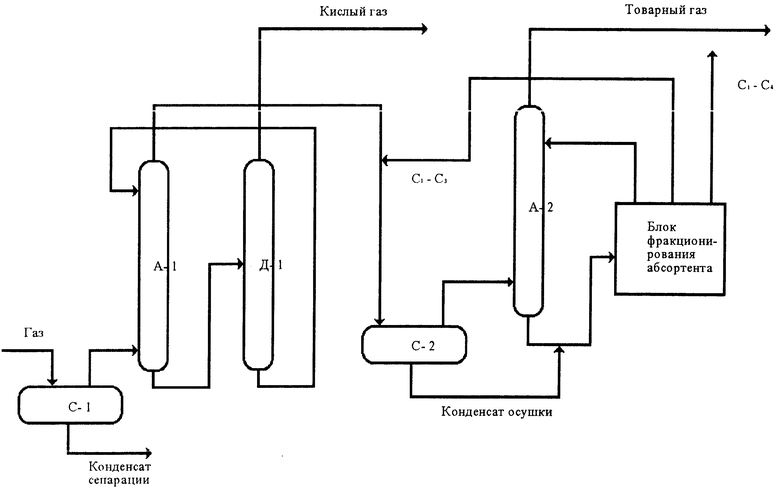

Природный сырьевой газ, поступающий с установок комплексной подготовки газа (УКПГ), подвергается сепарации при давлении 56 - 60 атм и температуре плюс 10oC в сепараторе (С-1)(см. чертеж), где (см. чертеж) происходит выделение из него углеводородного конденсата, мехпримесей, ингибиторов коррозии.

Затем отсепарированный газ подается на абсорбционную очистку раствором амина от диоксида углерода и сероводорода при давлении 55 - 59 атм в абсорбере (А-1) при температуре верха абсорбера 50oC и низа - 60oC с последующей десорбцией насыщенного амина в десорбере (Д-1) при температуре низа десорбера 120oC, возвратом регенерированного амина на абсорбцию и отводом выделившегося кислого газа на получение серы.

Очищенный от диоксида углерода и сероводорода газ охлаждается в холодильнике (Х-1) до температуры минус 25oC и, поступив в сепаратор (С-2) при давлении 54 - 58 атм., разделяется на осушенный газ и конденсат осушки, подаваемый на смешение с насыщенным масляным абсорбентом.

Осушенный газ поступает в абсорбер (А-2) на масляную абсорбцию тяжелых углеводородов и меркаптанов углеводородной фракцией с отводом полученного товарного газа потребителю. Абсорбция C9 - C11 осуществляется при давлении 53-56 атм, температуре верха абсорбера минус 20oC.

Полученная углеводородная фаза - насыщенный масляный абсорбент подвергается фракционированию на блоке фракционирования абсорбента с выделением фракции углеводородов C1 - C3, возвращаемой на стадию очистки перед холодильником (Х-1), фракции C3 - C4, отводимой потребителю, и фракции C9 - C11 - масляного абсорбента, подаваемого в абсорбер (А-2) на стадию абсорбции. Аппараты блока фракционирования на схеме не показаны.

Сравнение данных предлагаемого способа и прототипа показывает, что удельный расход абсорбента на очистку от диоксида углерода и сероводорода уменьшается с 5.6 до 4.8 г/1000 нм3 товарного газа, уменьшается расход антивспенивателя, применяемого на стадии абсорбционной очистки с 0.32 до 0.28 г/1000 нм3 товарного газа.

Кроме того, по данным расчетно-экспериментальной проверки падает расход электроэнергии на 1000 нм3 товарного газа с 22.6 до 19.8 кВт•ч.

Содержание меркаптанов в товарном газе по прототипу составляет 307 мг/нм3, а по предлагаемому способу 15 мг/нм3.

Таким образом, предложенный способ позволяет получить более чистый газ за счет того, что на стадии масляной абсорбции осуществляется одновременная очистка от меркаптанов, а производительность способа возрастает по сравнению с прототипом на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2560406C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ПЕЧНОГО ТОПЛИВА | 1991 |

|

RU2030441C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2011 |

|

RU2475468C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Способ и установка очистки природного газа от диоксида углерода и сероводорода | 2016 |

|

RU2624160C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Способ переработки природного газа с повышенным содержанием кислых компонентов | 2019 |

|

RU2705352C1 |

Использование: в области газовой промышленности, в частности, в получении товарного природного газа. Сущность изобретения заключается в абсорбционной очистке исходного газа от диоксида углерода и сероводорода, его осушке, масляной абсорбции тяжелых углеводородов с отводом товарного газа потребителю, фракционировании полученной углеводородной фазы и возврате углеводородов C1 - C3 на стадию очистки, причем исходный газ предварительно сепарируют при давлении 56 - 60 атм, и масляную абсорбцию осуществляют под давлением 53 - 56 атм, при этом после фракционирования поток тяжелых углеводородов возвращают на масляную абсорбцию, а углеводороды C3 - C4 отводят потребителю. 1 ил.

Способ получения товарного природного газа, включающий абсорбционную очистку исходного газа от диоксида углерода и сероводорода, его осушку, масляную абсорбцию тяжелых углеводородов с отводом товарного газа потребителю, фракционирование полученной углеводородной фазы и возврат углеводородов С1 С3 на стадию очистки, отличающийся тем, что исходный газ предварительно сепарируют при давлении 56 60 атм и масляную абсорбцию осуществляют под давлением 53 56 атм, при этом после фракционирования поток тяжелых углеводородов возвращают на масляную абсорбцию, а углеводороды С3 С4 отводят потребителю.

| US, патент, 4150962, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-02-20—Публикация

1996-05-28—Подача