Способ переработки природных газов, обеспечивающий переработку газа газодобывающего региона, который может быть использован в газовой промышленности в условиях ее интенсивного развития.

Производства по переработке природного газа относятся к крупнотоннажным промышленным производствам, перерабатывающим до нескольких миллиардов нм3/год сырого газа (несколько миллионов т/год). Однако в условиях интенсивного развития газовой промышленности объемы добычи природного газа резко возрастают именно в тех регионах, где отсутствуют дополнительные технические и кадровые ресурсы. Так, например, в Восточной Сибири и на Дальнем Востоке еще в 2010 году добывалось всего 33 млрд нм3/год природного газа, из которых только 65% подвергалось переработке, а остальные 35% закачивались обратно в пласт или сжигались на факелах, однако по перспективным планам развития этих регионов добыча в них природного газа к 2030 году должна быть доведена до 200 млрд нм3/год. При этом потребуется строительство десятков крупнотоннажных газоперерабатывающих заводов, что неизбежно должно привести к раздроблению экономического потенциала региона, удорожанию строительства газоперерабатывающих заводов и увеличению себестоимости переработки газа. С целью концентрации экономического потенциала при переработке 200 млрд нм3/год природного газа предполагается в этом регионе построить 3 крупнейших газоперерабатывающих завода и газохимических комбината с инвестициями до 2030 г. до 160 млрд рублей (Коржубаев А.Г., Филимонова И.В. Перспективы комплексного развития нефтяной и газовой промышленности Восточной Сибири и Дальнего Востока. Газовая промышленность, 2011, №6, с.10-16).

Подобные газоперерабатывающие заводы мощностью от 20 до 70 млрд нм3/год по перерабатываемому газу следует отнести уже к мультитоннажным производствам, которые смогут обслуживать одновременно несколько месторождений природного газа. Так, например, на одном мультитоннажном газоперерабатывающем заводе в Иркутской области предполагается перерабатывать природный газ сразу с нескольких месторождений: Ковыктинского (40 млрд нм3/год), Чиканского и Ангаро-Ленского (18 млрд нм3/год), (Коржубаев А.Г., Филимонова И.В. Перспективы комплексного развития нефтяной и газовой промышленности Восточной Сибири и Дальнего Востока. Газовая промышленность, 2011, №6, с.10-16).

Природный газ, состоящий, в основном, из метана содержит в себе ряд примесей, в частности воду, азот, сероводород, диоксид углерода, гелий, меркаптаны, легкие углеводороды (этан, пропан, бутан), которые являются вредными примесями, ухудшающими в той или иной мере качество топливного газа, и, наоборот, ценными компонентами, являющимися сырьем газохимической промышленности (производство метанола, элементарной серы, сульфидов, непредельных углеводородов и т.д.). При этом любые примеси к метану в природном газе снижают теплотворную способность природного газа как топлива. Природный газ различных месторождений существенно отличается по содержанию примесей, так и по их набору; так, классификация природных газов по содержанию в них гелия включает природные газы, богатые (более 0,5% гелия), рядовые (0,1÷0,5%) и бедные (менее 0,1%). Например, в природном газе Ковыктинского месторождения содержится до 1% об. азота и гелия, что делает целесообразным выделение гелия (патент РФ №2478569, МПК C01B 23/00, C07C 1/04, начало действия патента 16.11.2011 г.), запасы гелия в природных газах Сибири и Дальнего Востока составляют 85% запасов страны (А.Э. Канторович, А.Г. Коржубаев, Л.В. Эдер (Институт геологии нефти и газа СО РАН), статья на www.geoinform.ru).

Известно производство по переработке природных газов, включающее технологические блоки ректификационных колонн с сопутствующим оборудованием для извлечения из газов автомобильного пропана, автомобильной пропан-бутановой смеси, авиационого сконденсированного топлива с получением отбензиненного газа (А.Ю. Аджиев, П.А. Пуртов, Н.С. Бащенко, Л.Н. Каренина. Установка переработки природного газа. Патент на полезную модель РФ №116980 U1, МПК F25J 3/02, заявка №2012100758/06, заявлено 11.01.2012 г., опубликовано 10.06.2012 г.).

Недостатками данного производства являются:

- низкая калорийность получаемого отбензиненного газа, поскольку он содержит неорганические примеси - воду, сероводород, диоксид углерода, гелий, азот, которые неизбежно находятся в исходном сырье;

- содержание в конечном отбензиненном газе неорганических примесей - воды, сероводорода, диоксида углерода, гелия, азота, приводит к дополнительным затратам при его транспортировке к потребителям газа;

- наличие в получаемом отбензиненном газе этана, который целесообразнее использовать не как компонент топливного газа, а как сырье газохимического производства;

- при переработке природного газа нескольких месторождений происходит усреднение их состава по содержанию нежелательных примесей, что может приводить к ухудшению технологических условий процессов очистки природного газа и разделения его компонентов;

- при переработке природного газа нескольких месторождений технологическая схема производства является жесткой, теряет экономическую привлекательность и возможность контроля поставщиков газа за процессингом, если отличающиеся по составу газы поставляются разными поставщиками, в связи с этим схема становится неоптимальной.

Известно производство по переработке природных газов, включающее технологические блоки с сопутствующим оборудованием для осушки и очистки газов от сернистых соединений и диоксида углерода и последующего извлечения из газов гелия (Я.В. Левин, А.Ю. Окунев, В.П. Борисюк. Способ переработки природного и попутного нефтяного газа. Патент на изобретение РФ №2486945 С1, МПК B01D 53/22, B01D 61/00, F25J 3/00, заявка №2012118487/04, заявлено 05.05.2012 г., опубликовано 10.07.2013 г.).

Недостатками данного производства являются:

- при переработке природного газа нескольких месторождений происходит усреднение их состава по содержанию нежелательных примесей, что может приводить к ухудшению технологических условий процессов очистки природного газа и разделения его компонентов, в частности к снижению концентрации извлекаемого гелия в объединенном сырье;

- выделяемые в процессе очистки природного газа сернистые соединения и диоксид углерода дополнительно не перерабатываются и загрязняют окружающую среду;

- технологическая схема данного производства не является оптимальной для выработки товарных продуктов при переработке природных газов с нескольких месторождений. Смешивание газов исключает возможность контроля за процессингом со стороны поставщиков газа, поставляющих газы с разным содержанием ценных компонентов. При этом теряется гибкость процессинга на устранение возможных колебаний по составу и изменению других параметров исходного газа, что является неизменной составляющей в процессе добычи любого из полезных ископаемых. Технологическая схема производства становится жесткой и сложно оптимизируемой.

Известно также производство по переработке природных газов, включающее технологические блоки с сопутствующим оборудованием для осушки и очистки газов, выделения из него газового конденсата, который подвергают стабилизации, платформированию и разделению с получением в качестве конечных продуктов товарного осушенного газа и жидких углеводородов Cs и выше с присутствием ароматических углеводородов (М.В. Попов, A.M. Фридман, P.M. Минигулов, С.Н. Шевкунов. Способ переработки углеводородных газов нефтяных или газоконденсатных месторождений и установка для его осуществления. Патент на изобретение РФ №2435827 С1, МПК C10G 5/00, C10L 3/10, C07C 9/00, заявка 2010146408/04, заявлено 15.11.2010 г., опубликовано 10.12.2011 г.).

Недостатками данного производства являются:

- низкая калорийность получаемого отбензиненного газа, поскольку он содержит значительное количество углеводородов C2-C5, имеющих меньшую теплотворную способность, чем метан;

- наличие в получаемом отбензиненном газе углеводородов С2-С5, которые целесообразнее использовать не как компоненты топливного газа, а как сырье газохимического производства;

- узкий ассортимент выпускаемой продукции - отбензиненный газ и смесь жидких углеводородов;

- при переработке природного газа нескольких месторождений технологическая схема производства становится жесткой и в связи с этим неоптимальной.

Наиболее близким к заявляемому изобретению (прототипом) является производство по переработке природных газов, включающее технологические блоки для извлечения из газов воды, диоксида углерода, сероводорода и углеводородов С2 и выше, гелия, одним из примеров которого является производство на Оренбургском газоперерабатывающем и Гелиевом заводах, сырьем которого являются природные газы двух нефтегазоконденсатных месторождений (Оренбургского, обозначаемого далее как ОНГКМ, и Карачаганакского, обозначаемого далее как КНГКМ), существенно различающиеся по своему составу. Производительность составляет по перерабатываемому сырью около 27 млрд м3/год, из них 18 млрд м3/год гелийсодержащего газа ОНГКМ и 9 млрд м3/год газа КНГКМ, в котором отсутствует гелий, по этим признакам данное производство относится к мультитоннажным. Кроме того, оба вида природного газа существенно различаются по содержанию сероводорода и диоксида углерода. Технологическая схема производства включает последовательно блоки аминовой очистки смеси газов ОНГКМ и КНГКМ от сероводорода и диоксида углерода, блоки получения элементной серы в процессе Клауса из извлеченного из газов сероводорода и получения из него элементарной серы, разделения глубокоочищенного газа от примесей на части, одна из которых после гликолевой осушки дополнительно осушается на блоках адсорбционной осушки газа и поступает на блоки криогенного разделения с получением в качестве конечных продуктов метана, этана, фракции углеводородов С3 и выше и гелия. Другая часть газа, частично очищенного от двуокиси углерода и глубокоочищенного от сероводорода, дополнительно перерабатывается на блоках низкотемпературной масляной абсорбции с получением осушенного топливного газа и очищенной от сероводорода и меркаптанов фракции С3 и выше. Одновременно с газом на производстве получают из нестабильного конденсата стабилизированный товарный конденсат, абсорбент для масляной абсорбции и природный одорант (С.И. Иванов «Разработка Оренбургского нефтегазоконденсатного месторождения (ОНГКМ)». Защита окружающей среды в нефтегазовом комплексе, 2006, 7, с.3-9).

Недостатками данного производства являются:

- высокие затраты на выработку гелия, поскольку осуществляется разбавление гелийсодержащего газа газом, в котором гелия нет;

- высокие потери этана, а также пропана, из-за переработки второй части газа на блоке низкотемпературной масляной абсорбции, где этан не выделяется, а пропан поглощается маслом не более чем 50%, а также из-за вынужденного использования до 20% от первой части газа, который поступает на выработку гелия, для создания необходимого холода при получении гелия. Из-за этого отбор этана составляет не более 50% от потенциала;

- низкое качество осушки в процессе низкотемпературной масляной абсорбции - температура точки росы осушенного топливного газа составляет не ниже минус 15°C, что создает осложнения при его транспортировке потребителям в зимнее время из-за образования кристаллогидратов и необходимости применения метанола;

- неэффективная работа блоков аминовой очистки природных газов от сероводорода и диоксида углерода в связи с необходимостью извлечения этих примесей при их близкой концентрации в сырье (2,88% об. сероводорода и 2,57% об. диоксида углерода), что препятствует реализации процесса селективного извлечения этих примесей и оптимизации работы массообменного оборудования блока;

- низкая селективность поглотительного масла по отношению к сероводороду и меркаптанам приводит к повышенной концентрации в топливном газе присутствия сероводорода и меркаптанов, соответственно, до 20 мг/м3 и 36 мг/м3, что не соответствует современным нормам для топливного газа, соответственно, 7 мг/м3 и 16 мг/м3;

- степень извлечения углеводородов С2 и С3 и выше для всего объема перерабатываемого газа на данном производстве находится на низком уровне, соответственно, 30 и 65%;

- низкая эффективность производства серы в виду высокого содержания диоксида углерода в кислом газе, являющегося тормозом при эффективном извлечении серы из кислого газа в процессе получения элементарной серы методом Клауса, включая очистку хвостовых газов, поскольку все количество диоксида углерода, которое содержится в эффективном извлечении серы из кислого газа в процессе получения элементарной серы методом Клауса, включая очистку хвостовых газов, поскольку все количество диоксида углерода, которое содержится в исходной смеси природных газов, попадает в состав кислого газа, за исключением незначительного количества диоксида углерода, которое не поглощается из второй части газа в процессе аминовой очистки и низкотемпературной масляной абсорбции и уходит с топливным газом;

- узкий ассортимент выпускаемой товарной продукции.

При создании изобретения ставилась задача разработки высокоэффективного способа переработки природных газов с расширенным ассортиментом выпускаемой товарной продукции при переработке природных газов нескольких месторождений с различным составом.

Поставленная задача решается за счет того, что в способе переработки природных газов, включающем извлечение из газов воды, диоксида углерода, сероводорода, углеводородов С2 и выше, инертных газов, природные газы, существенно различающиеся по содержанию примесей, перерабатываются раздельно, при этом низкокалорийный природный газ, содержащий диоксида углерода больше, чем сероводорода, и с высоким содержанием диоксида углерода, перерабатывают последовательно на первой установке глубокой аминовой очистки от сероводорода и селективной очистки от диоксида углерода с использованием в качестве абсорбента водных растворов алкиламинов, на второй установке глубокой аминовой очистки от диоксида углерода с использованием в качестве абсорбента водных растворов моно-, или ди-, или триэтаноламина, или их смесей, на установке осушки и очистки низкокалорийного газа от меркаптанов с использованием в качестве адсорбентов цеолитов NaX или СаХ и на установке низкотемпературного фракционирования очищенного и осушенного низкокалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов C3 и выше, а высококалорийный - природный газ, содержащий диоксида углерода меньше, чем сероводорода, с низким содержанием диоксида углерода, перерабатывают последовательно на установке глубокой аминовой очистки от диоксида углерода и сероводорода с использованием в качестве абсорбента водных растворов моно-, или ди-, или триэтаноламина, или их смесей, на установке осушки и очистки высококалорийного газа от меркаптанов с использованием в качестве адсорбентов цеолитов NaX или СаХ и на установке низкотемпературного фракционирования очищенного и осушенного высококалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше.

Подобные производства по переработке природных газов не могут обеспечивать технологический процесс в единственной технологической нитке последовательно связанных технологических блоков или установок, поскольку не существует массообменных аппаратов, способных пропускать миллионы нм3/ч перерабатываемого газа из-за гигантских габаритов и нарушения гидродинамической обстановки в аппарате. Например, при производительности абсорбционной колонны 3,6 млн нм3/ч ее диаметр должен быть более 20 м, поэтому на крупных газоперерабатывающих заводах обычно имеется несколько аналогичных технологических ниток, работающих в едином режиме для однотипных аппаратов (температура, давление, расход абсорбента и т.д.). В том случае, если на производство поступают природные газы различного состава, то становится нерациональным смешивать эти газы перед переработкой, а затем распределять смесь газов по технологическим ниткам; с технологических позиций целесообразно сырье разного состава по извлекаемым примесям перерабатывать раздельно, направляя разное сырье в самостоятельные технологические нитки, в каждой из которых поддерживается оптимальный технологический режим. Так, если не смешивать газ, содержащий гелий (0,05% об. гелия), с газом, в котором отсутствует гелий, как это реализуется в прототипе, а перерабатывать их раздельно, то повысится эффективность аппаратов криогенного блока выделения гелия из гелийсодержащего газа за счет снижения производительности аппаратов на 50% при увеличении на 50% флегмового числа и концентрации гелия в сырье.

Основными признаками, позволяющими рассматривать природные газы как различные, являются концентрации в газах диоксида углерода и сероводорода, их соотношение, а также содержание гелия и углеводородов С2 и выше, поскольку эти примеси снижают теплотворную способность топливного газа как целевого продукта переработки до 500 кДж/кг на каждый процент примеси. Следует отметить, что на теплотворную способность природного газа, и, соответственно, товарного очищенного газа от кислых примесей оказывает влияние присутствие азота, однако удаление его не является предметом данного изобретения, поэтому основной акцент на теплотворную способность исходного природного газа в данном изобретении сделан на присутствие диоксида углерода и сероводорода.

При наличии в высококалорийном и (или) низкокалорийном природном газе в достаточном количестве для выделения гелия его получают в качестве товарного продукта на установках низкотемпературного фракционирования очищенного и осушенного высоко- и (или) низкокалорийного газов.

Целесообразно, высококалорийный и низкокалорийный природный газ после глубокой аминовой очистки от диоксида углерода и сероводорода подвергать предварительной осушке с помощью гликоля с выделением конденсата гликолевой осушки, содержащего меркаптаны, который либо подают напрямую на получение одоранта, либо в нестабильную нефть и (или) нестабильный газовый конденсат, а газы выветривания гликоля очищать от сероводорода и меркаптанов с помощью триазина, химически связывающего эти компоненты в продукты, которые утилизируют в скважину, либо подмешивают к нестабильной нефти и (или) нестабильному газовому конденсату.

Целесообразно, газы регенерации цеолитов с установок осушки и очистки низкокалорийного газа от меркаптанов и осушки и очистки высококалорийного газа от меркаптанов перерабатывать на дополнительном блоке 57, включающем стадии очистки газов регенерации от сероводорода с помощью амина с получением кислого газа и от меркаптанов с помощью щелочи, гликолевую осушку газов регенерации с получением топливного газа для собственных нужд производства и (или) в качестве товарного продукта и стадию регенерацию щелочи с выделением меркаптанов.

Целесообразно, кислые газы, выходящие из первой установки глубокой аминовой очистки от сероводорода и селективной очистки от диоксида углерода и глубокой аминовой очистки от диоксида углерода и сероводорода после регенерации аминовых абсорбентов и дополнительного блока 57 после очистки газов регенерации цеолитов, направлять на блок получения серы методом Клауса, в котором производится доочистка хвостовых газов с получением в качестве товарного продукта элементарной серы.

Целесообразно, диоксид углерода, получаемый на второй установке глубокой аминовой очистки от диоксида углерода при регенерации аминового абсорбента, направлять либо на сжигание в печи дожига, либо на блок очистки от сероводорода и углеводородов, после которого диоксид углерода либо сбрасывают в атмосферу, либо направляют на утилизацию в скважину, либо закачивают в топливный газ, либо из него вырабатывают товарные продукты (жидкий диоксид углерода, сухой лед), либо используют в качестве сырья газохимии.

Целесообразно также, включить в способ переработки природных газов дополнительно технологическую линию для получения одорантов, при этом в качестве сырья для технологической линии для получения одорантов следует использовать либо углеводородную фракцию, выделяемую из нестабильной нефти и (или) нестабильного газового конденсата, либо из конденсатов гликолевых осушек после глубокой очистки газов, либо их смесь.

Технологическая линия для получения одорантов включает блок сепарации газов из нестабильной нефти и (или) нестабильного газового конденсата и конденсатов гликолевых осушек, электрообессоливающую и электрообезвоживающую установку, установку стабилизации с получением стабилизата, который подвергают фракционированию на дополнительной установке 63, обеспечивающей выделение углеводородной фракции, содержащей меркаптаны, и получение товарного продукта - стабилизата, часть которого используют в качестве абсорбента на установке абсорбционного извлечения ценных газов из газов выветривания и их сжатия и стабилизации, поступающих из блока сепарации газов из нестабильной нефти и (или) нестабильного газового конденсата гликолевых осушек и установки стабилизации, а углеводородную фракцию, содержащую меркаптаны, направляют в блок выделения меркаптанов с последующим их разделением в блоке фракционирования одорантов на - этилмеркаптан и пропилмеркаптан; насыщенный на установке абсорбционного извлечения ценных газов и их сжатия абсорбент отправляют на установку стабилизации, а продукты сжатия газов стабилизации направляют на дополнительную очистку от сероводорода на установку глубокой аминовой очистки от диоксида углерода и сероводорода.

Целесообразно также, включить в способ переработки природных газов дополнительно технологическую линию для получения диметилсульфида или диметилдисульфида, при этом в качестве сырья для технологической линии для получения диметилсульфида или диметилдисульфида следует использовать метилмеркаптан, выделяемый из природного газа и нестабильной нефти и (или) нестабильного газового конденсата.

Технологическая линия для получения диметилсульфида или диметилдисульфида включает дополнительный блок 68, состоящий из осушки и фракционирования меркаптанов с выделением метилмеркаптана, который направляется на блок каталитического или термического окисления с получением диметилсульфида или диметилдисульфида, а остаток фракционирования меркаптанов (смесь этил- и пропилмеркаптанов) отправляют на блок фракционирования одорантов.

Целесообразно также, включить в способ переработки природных газов дополнительно технологическую линию для получения смеси дисульфидов, при этом в качестве сырья для технологической линии для получения смеси дисульфидов следует использовать смесь этилмеркаптана и пропилмеркаптана, выделяемых из природного газа и нестабильной нефти и (или) нестабильного газового конденсата.

Технологическая линия для получения смеси дисульфидов из избытка меркаптанов включает блок каталитического или термического окисления меркаптанов в дисульфиды, которые вырабатывают в качестве товарного продукта или смешивают с товарным стабильным конденсатом или нефтью.

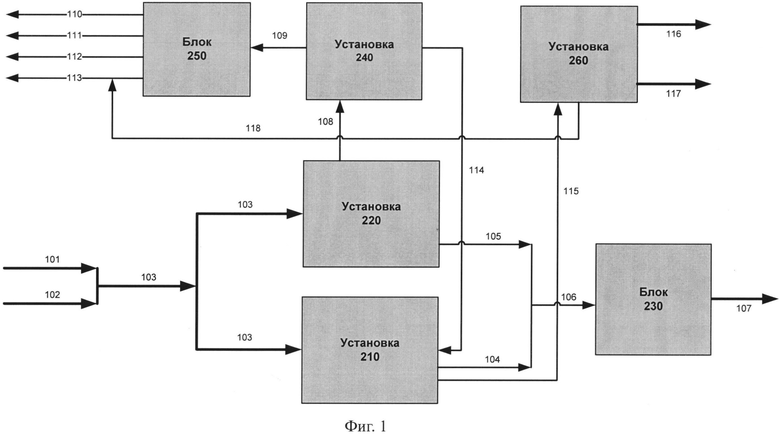

На фигуре 1 представлена принципиальная технологическая схема производства по прототипу:

210, 220, 240, 260 - технологические установки;

230, 250 - технологические блоки;

101-118 - трубопроводы.

Природные газы двух нефтегазоконденсатных месторождений, отличающихся содержанием сероводорода и диоксида углерода, по трубопроводам 101 и 102 поступают на установку, далее смешиваются в соотношении, исключающем превышение критического содержания углекислого газа в кислом газе, после которого процесс Клауса становится неэффективным, и по трубопроводу 103 объединенный газ поступает на установки 210 и 220, где проводятся их аминовые очистки, причем на установке 210 предусмотрена глубокая аминовая очистка от диоксида углерода. После очистки природных газов с установок 210 и 220 отводится по трубопроводам 104 и 105 кислый газ, который смешивается и по трубопроводу 106 направляется на блок получения серы 230, после которого по трубопроводу 107 отводится элементарная сера, а очищенный газ с установки 220 по трубопроводу 108 отправляется на установку цеолитной осушки газа и очистки газа от меркаптанов 240, после которой осушенный газ по трубопроводу 109 направляется на гелиевые блоки 250, откуда по трубопроводам 110-113 отводятся соответственно товарные продукты: гелий, метан, этан и углеводороды С3 и выше. Газ регенерации цеолитов с установки 240 по трубопроводу 114 направляется на установку аминовой очистки 210, откуда очищенный газ по трубопроводу 115 поступает на установку выделения смеси пропан-бутана технического (СПБТ) 260 за счет низкотемпературной масляной абсорбции (НТМА) - технологии с выделением товарного газа, отводимого с установки по трубопроводам 116 и 117, и углеводородов С3 и выше, которые по трубопроводу 118 соединяются с трубопроводом 113 и выводятся с установки.

Отметим, что недостатком принципиальной технологической схемы по прототипу является поддержание должного присутствия диоксида углерода в кислом газе, обеспечивающего эффективную работу Клаусов, за счет разделения газов после очистки на две части, одна часть газа вместе с газом регенерации цеолитов от другой части газа, который поступает на установку адсорбционной осушки 240, по трубопроводу 115 поступает на блок выделения СПБТ, откуда отводится СПБТ с определенным количеством непоглощенного амином и маслом диоксида углерода. В связи с этим, на схеме производства, представленной на фигуре 1, получают топливный газ низкого качества с температурой точки росы не ниже минус 15°C, а также недобирают до 70% этана, и выделяют из газа углеводороды С3 и выше с невысоким отбором от потенциала, не более 65%, поскольку технология НТМА имеет ограниченные возможности.

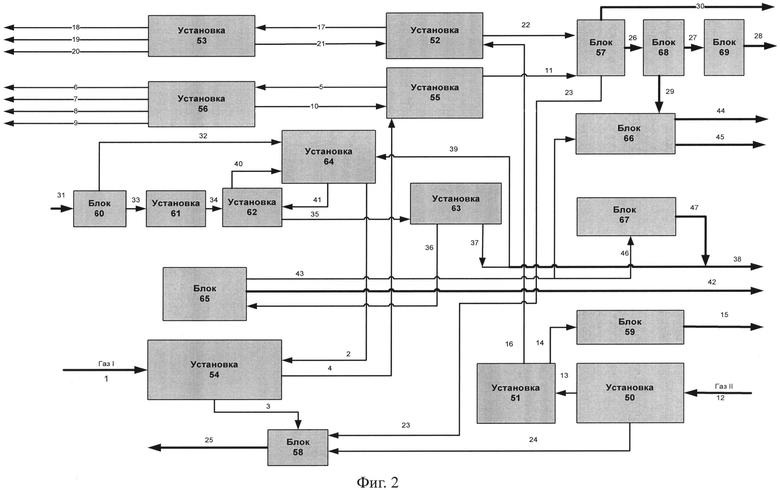

На фигуре 2 представлена принципиальная технологическая схема по переработке природных газов двух различных месторождений, состоящая из следующих позиций:

установка 50 - установка глубокой аминовой очистки от сероводорода и селективной очистки от диоксида углерода;

установка 51 - установка глубокой аминовой очистки от диоксида углерода;

установка 52 - установка осушки и очистки низкокалорийного газа от меркаптанов;

установка 53 - установка низкотемпературного фракционирования очищенного и осушенного низкокалорийного газа;

установка 54 - установка глубокой аминовой очистки от диоксида углерода и сероводорода;

установка 55 - установка осушки и очистки высококалорийного газа от меркаптанов;

установка 56 - установка низкотемпературного фракционирования очищенного и осушенного высококалорийного газа;

установка 61 - электрообессоливающая и электрообезвоживающая установка;

установка 62 - установка стабилизации;

установка 63 - дополнительная установка фракционирования стабилизата; установка 64 - установка абсорбционного извлечения ценных газов и их сжатия;

блок 57 - - дополнительный блок очистки газов регенерации от сероводорода, меркаптанов, гликолевой осушки и регенерации щелочи;

блок 58 - блок получения серы методом Клауса;

блок 59 - блок очистки от сероводорода и углеводородов;

блок 60 - блок сепарации газов из нестабильной нефти и (или) нестабильного газового конденсата и конденсатов гликолевых осушек;

блок 65 - блок выделения меркаптанов;

блок 66 - блок фракционирования одорантов;

блок 67 - блок каталитического или термического окисления меркаптанов в дисульфиды;

блок 68 - дополнительный блок осушки и фракционирования меркаптанов;

блок 69 - блок каталитического или термического окисления;

1-47 - трубопроводы.

Газ I, содержащий диоксида углерода меньше, чем сероводорода, по трубопроводу 1 поступает на установку 54, где осуществляется его глубокая аминовая очистка от диоксида углерода и сероводорода, куда также по трубопроводу 2 поступают продукты сжатия газа стабилизации с установки 64. Кислый газ I, образовавшийся в процессе глубокой аминовой очистки газа I от диоксида углерода и сероводорода на установке 54, по трубопроводу 3 направляется на блок 58, в котором получают серу методом Клауса. Очищенный газ I по трубопроводу 4 направляется на установку 55, включающую осушку и очистку высококалорийного газа от меркаптанов, после которой очищенный и осушенный газ I по трубопроводу 5 поступает на установку 56, где осуществляется его низкотемпературное фракционирование с получением гелия, метана, этана и углеводородов С3 и выше, соответственно, отводимых по трубопроводам 6-9, при этом часть метана подается по трубопроводу 10 на регенерацию цеолитов на установку 55, после которой газ регенерации I, содержащий в своем составе сероводород и меркаптаны, по трубопроводу 11 направляется в дополнительный блок 57, включающий очистку от сероводорода и меркаптанов, гликолевую осушку и регенерацию щелочи.

Газ II, содержащий диоксида углерода больше, чем сероводорода, по трубопроводу 12 поступает на установку 50, где осуществляются глубокая аминовая очистка от сероводорода и селективная очистка от диоксида углерода, далее очищенный от сероводорода газ II по трубопроводу 13 поступает на установку 51, где осуществляется глубокая аминовая очистка от диоксида углерода, при этом выделившийся диоксид углерода направляется по трубопроводу 14 на блок 59 и по трубопроводу 15 выводится с блока 59, а очищенный газ II по трубопроводу 16 направляется на установку 52.

Возможно в производстве применение предосушки глубокоочищенного от кислых компонентов газа с помощью гликоля (на фигуре 2 не показано) с целью разгрузки осушки на цеолитах, а также для выделения конденсата гликолевой осушки углеводородной фракции НК-110°C, в котором концентрируются этил- и пропилмеркаптаны, являющиеся ценным сырьем для выработки одоранта. Эта фракция может подаваться в качестве сырья напрямую в блок 65 или на смешение с нестабильным жидким сырьем на установку 61. Газы выветривания гликолевой осушки нейтрализуют от сероводорода и меркаптанов с помощью серосвязывающего агента, например триазина, поскольку потребность в нем незначительна из-за малого количества нейтрализуемых примесей, и отправляют в качестве топливного газа на собственные нужды, в том числе в печь дожига дымовых газов в блоке 58.

С установки 52 очищенный и осушенный газ II по трубопроводу 17 поступает на установку 53, на его низкотемпературное фракционирование на метан, этан и углеводороды С3 и выше, соответственно, отводимые по трубопроводам 18-20, при этом часть метана по трубопроводу 21 подается на регенерацию цеолитов на установку 52, после которой газ регенерации II, содержащий в своем составе сероводород и меркаптаны, по трубопроводу 22 направляется на дополнительный блок 57, состоящий из стадии очистки газов регенерации от сероводорода и меркаптанов, гликолевой осушки газов регенерации и стадии регенерации щелочи. Выделившийся кислый газ I и II на дополнительном блоке 57 и кислый газ II с установки 50 поступают, соответственно, по трубопроводам 23 и 24 на блок 58, откуда по трубопроводу 25 отводится элементарная сера. Меркаптаны с дополнительного блока 57 по трубопроводу 26 направляются на дополнительный блок 68, состоящий из осушки меркаптанов и их фракционирования с выделением метилмеркаптана, который по трубопроводу 27 поступает на каталитическое или термическое окисление в блок 69 с получением диметилсульфида или диметилдисульфида, отводимого с установки по трубопроводу 28. Остаток фракционирования меркаптанов (смесь этил- и пропилмеркаптанов) с дополнительного блока 68 отправляют по трубопроводу 29 на фракционирование одорантов в блок 66.

Очищенный от сероводорода и меркаптанов топливный газ I и II с дополнительного блока 57 отводится по трубопроводу 30.

Нестабильная нефть и (или) нестабильный газовый конденсат, содержащий сероводород, меркаптаны, поступают по трубопроводу 31 в блок 60, где осуществляется сепарация газов из нестабильной нефти и (или) нестабильного газового конденсата и конденсатов гликолевых осушек, сверху которого отводятся по трубопроводу 32 образовавшиеся газы выветривания, снизу поток по трубопроводу 33 направляется на установку 61, откуда обессоленная и обезвоженная нестабильная нефть и (или) нестабильный газовый конденсат по трубопроводу 34 направляют на стабилизацию на установку 62, при этом образовавшийся стабилизат по трубопроводу 35 поступает на дополнительную установку 63, где происходит разделение на углеводородную фракцию, содержащую меркаптаны и направляемую на блок 65 для выделения меркаптанов из углеводородной фракции по трубопроводу 36, и товарный стабилизат, отводимый по трубопроводу 37, часть его отводится с установки по трубопроводу 38, а другая часть используется в качестве абсорбента, поступающего по трубопроводу 39 на установку 64, куда на абсорбционное извлечение ценных газов и их сжатие по трубопроводам 40 и 32, соответственно с установок 62 и 60, подаются газы, а насыщенный абсорбент направляется на установку 62 по трубопроводу 41.

Образовавшиеся в блоке 65 углеводородная демеркаптанизированная фракция выводится по трубопроводу 42 и применяется в качестве растворителя для промывки оборудования, а меркаптаны по трубопроводу 43 направляются в блок 66, где в качестве товарной продукции выводят одоранты: по трубопроводу 44 - этилмеркаптан, а по трубопроводу 45 - пропилмеркаптан. В том случае, когда получают избыток меркаптанов, меркаптаны, отводимые из блока 65, направляют по трубопроводу 46 в блок 67 для каталитического или термического окисления меркаптанов в дисульфидов, которые по трубопроводу 47 соединяются с трубопроводом 38 товарным стабильным конденсатом и выводятся с установки. Также можно выводить смесь дисульфидов отдельно как товарный продукт (на фигуре не показано).

Предлагаемый способ переработки природных газов иллюстрируется следующими примерами.

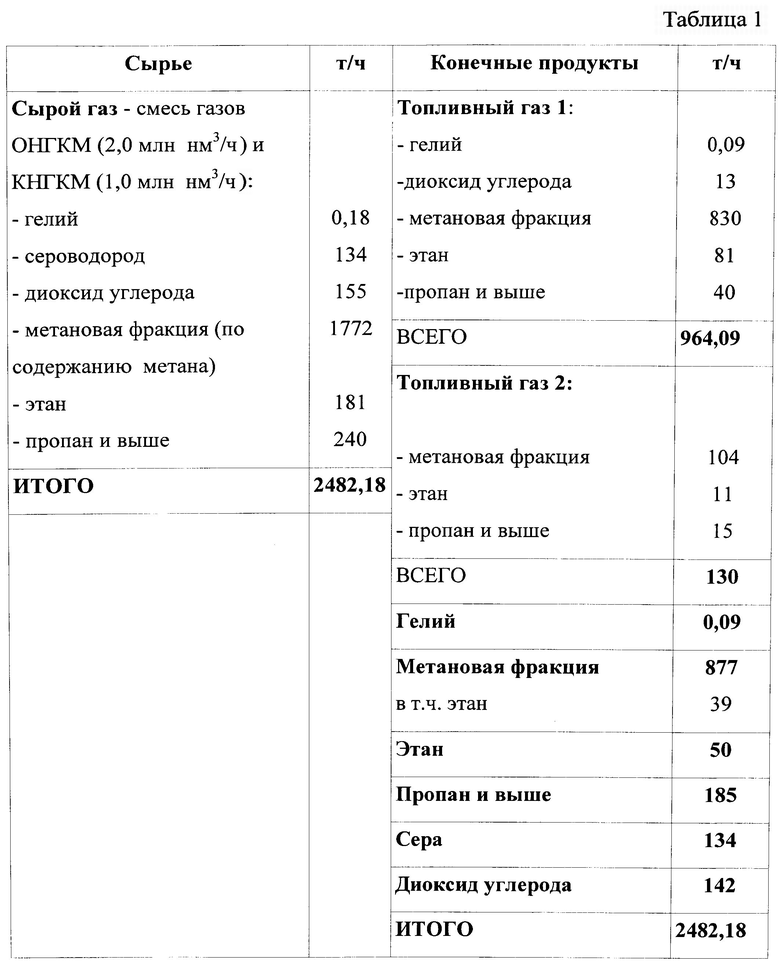

Пример 1. Рассмотрен способ по переработке природных газов по прототипу на примере Оренбургского газоперерабатывающего завода, на котором 2,0 млн нм3/ч газа Оренбургского месторождения (газ ОНГКМ) предварительно смешивается с 1,0 млн нм3/ч газом Карачаганакского месторождения (газ КНГКМ).

На этом предприятии по мере увеличения его производительности сформировано последовательно три очереди производства, на каждой из которых имеются установки очистки смеси природных газов от сероводорода, диоксида углерода, воды, две очереди связаны с очищенным газом с низкотемпературным фракционированием, на отдельно выделенном производстве, с целью получения гелия и углеводородов С2 и выше, одна с блоком НТМА для выработки топливного газа на сторону с выделением СПБТ. Все очереди имеют в своем составе блоки элементарной серы и т.д., при этом на каждой очереди производства имелось от одной до трех однотипных установок относительно невысокой производительности. Так, например, получение элементарной серы из кислого газа в процессе Клауса осуществляется на семи аналогичных установках. Все эти установки объединены единым коллектором по кислому газу с целью максимального снижения присутствия двуокиси углерода, тормозящего эффективность выработки серы из сероводорода.

В таблице 1 приведен материальный баланс и ассортимент товарной продукции при переработке смеси газов по технологической схеме, приведенной на фигуре 1, позволяющей вырабатывать семь видов конечных продуктов, в том числе два варианта топливного газа. Как следует из анализа данных таблицы 1, переработка смеси газов приводит к следующим существенным недостаткам:

- снижение содержания гелия в исходном перерабатываемом газе с 0,05% в Оренбургском газе до 0,034% за счет смешения с газом, в котором отсутствует гелий, приводит к существенному ухудшению условий фракционирования на криогенных установках, в результате теряется с топливным газом половина гелия, а также снижается отбор остальных ценных компонентов: этана пропана, бутана, что приводит к потере товарных продуктов.

Так, например, из исходных 1772 т/ч метановой фракции в продуктах разделения содержится 1811 т/ч (разница плюс 39 т/ч), а из исходных 81 т/ч этана в продуктах разделения содержится 142 т/ч (разница минус 39 т/ч); очевидно, что «излишек» метановой фракции образовался в значительной степени за счет недостаточной четкости отделения метана от этана;

- при криогенном фракционировании газа удается выделить лишь 27,6% исходного этана - ценного сырья нефтехимической промышленности, остальной этан является компонентом топливного газа;

- 8,4% исходного диоксида углерода остается в топливном газе, снижая его калорийность, по крайней мере, на 1,3%, а остальные 91,6% диоксида углерода сбрасываются в атмосферу, хотя этот газ может служить сырьем газохимической промышленности.

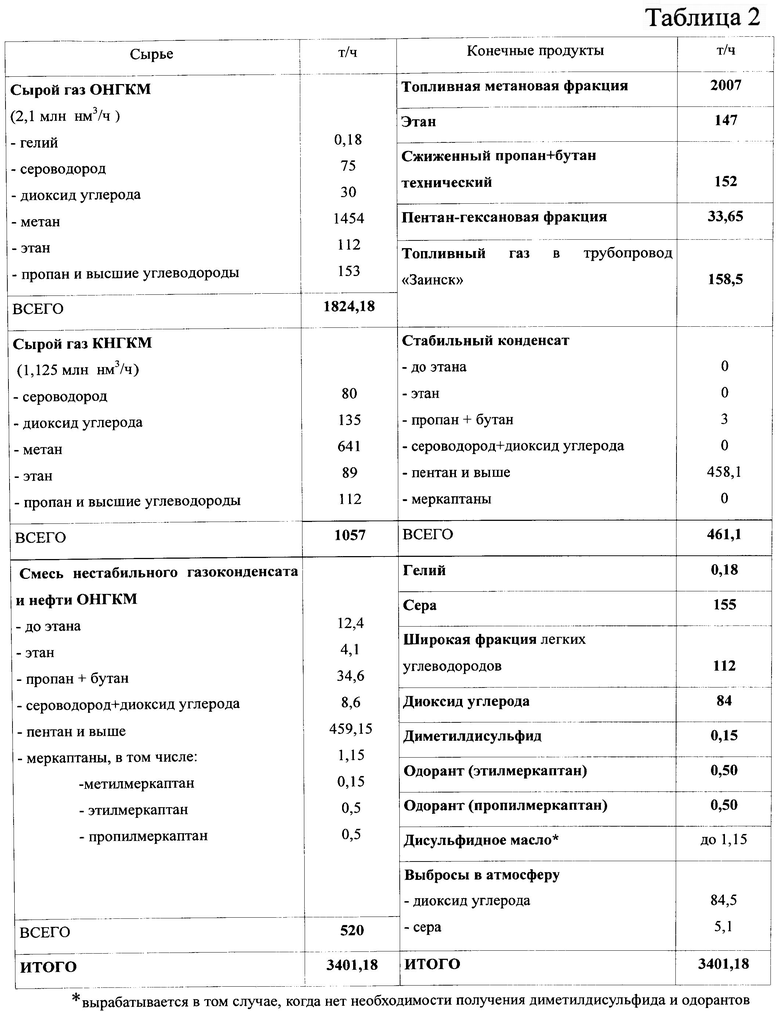

Пример 2. Рассмотрен способ по переработке природных газов по заявляемому изобретению на примере проектных расчетов реконструкции Оренбургского газоперерабатывающего завода с предложением раздельной переработки 2,1 млн нм3/ч Оренбургского газа и 1,125 млн нм3/ч Карачаганакского газа, дополняемой переработкой 520 т/ч смеси нестабильного газового конденсата и нестабильной нефти ОНГКМ. В таблице 2 приведен материальный баланс и ассортимент конечной продукции при «раздельной» переработке газов по технологической схеме, приведенной на фигуре 2, позволяющей резко расширить ассортимент выпускаемой продукции с 7 до 13 единиц, увеличить производительность предприятия на 37,0% (с 2482,18 т/ч до 3401,18 т/ч) и оптимизировать работу отдельных технологических цепочек, в результате чего:

- обеспечится практически полное извлечение гелия из Оренбургского газа;

- обеспечится более четкое криогенное извлечение метана с получением высококалорийного топливного газа: при наличии в сырье совокупно 2107,4 т/ч метана в топливных газах содержится 2165,5 т/ч метана;

- из исходного сырья извлекается в качестве ценного сырья нефтехимии 152 т/ч сжиженной пропан-бутановой фракции;

- из исходного сырья извлекается 32 т/ч пентан-гексановой фракции - дальнейшего сырья процесса изомеризации углеводородов с целью получения высокооктановых компонентов бензина;

- из исходного сырья извлекается 112 т/ч широкая фракция легких углеводородов - дальнейшего сырья процесса пиролиза углеводородов с целью получения непредельных углеводородов для получения полимеров;

- извлекается в качестве сырья газохимии 49,5% диоксида углерода;

- в результате извлечения и разделения меркаптанов из смеси нестабильного газоконденсата и нефти Оренбургского газоконденсатного месторождения обеспечивается их полное обессеривание с получением стабильного газоконденсата с одновременным производством дефицитных одорантов и сульфидов.

Таким образом, заявляемое изобретение решает задачу разработки высокоэффективного способа переработки природных газов с расширенным ассортиментом выпускаемой товарной продукции при переработке природных газов нескольких месторождений с различным составом, при этом обеспечивается возможность оптимального функционирования схем раздельной переработки природных газов различного состава с использованием, в основном, действующего оборудования, что позволит, в частности, получать 99% гелия и повысить эффективность процесса получения элементарной серы методом Клауса до 70% вместо 50%, обеспечиваемых действующим по прототипу производством.

Изобретение относится к переработке природных газов и может быть использовано на предприятиях газоперерабатывающей промышленности. Способ переработки природных газов включает извлечение из газов воды, диоксида углерода, сероводорода, углеводородов С2 и выше, инертных газов, природные газы, существенно различающиеся по содержанию примесей, перерабатывают раздельно, при этом низкокалорийный природный газ перерабатывают последовательно на первой установке глубокой аминовой очистки от сероводорода и селективной очистки от диоксида углерода, на второй установке глубокой аминовой очистки от диоксида углерода, на установке осушки и очистки низкокалорийного газа от меркаптанов и на установке низкотемпературного фракционирования очищенного и осушенного низкокалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше, а высококалорийный природный газ перерабатывают последовательно на установке глубокой аминовой очистки от диоксида углерода и сероводорода, на установке осушки и очистки высококалорийного газа от меркаптанов и на установке низкотемпературного фракционирования очищенного и осушенного высококалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше. 14 з.п. ф-лы, 2 ил., 2 табл.

1. Способ переработки природных газов, включающий извлечение из газов воды, диоксида углерода, сероводорода, углеводородов C2 и выше, инертных газов, отличающийся тем, что природные газы, существенно различающиеся по содержанию примесей, перерабатывают раздельно, при этом низкокалорийный природный газ, содержащий диоксида углерода больше, чем сероводорода, и с высоким содержанием диоксида углерода, перерабатывают последовательно на первой установке глубокой аминовой очистки от сероводорода и селективной очистки от диоксида углерода с использованием в качестве абсорбента водных растворов алкиламинов, на второй установке глубокой аминовой очистки от диоксида углерода с использованием в качестве абсорбента водных растворов моно-, или ди-, или триэтаноламина, или их смесей, на установке осушки и очистки низкокалорийного газа от меркаптанов с использованием в качестве адсорбентов цеолитов NaX или СаХ и на установке низкотемпературного фракционирования очищенного и осушенного низкокалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше, а высококалорийный природный газ, содержащий диоксида углерода меньше, чем сероводорода, с низким содержанием диоксида углерода, перерабатывают последовательно на установке глубокой аминовой очистки от диоксида углерода и сероводорода с использованием в качестве абсорбента водных растворов моно-, или ди-, или триэтаноламина, или их смесей, на установке осушки и очистки высококалорийного газа от меркаптанов с использованием в качестве адсорбентов цеолитов NaX или СаХ и на установке низкотемпературного фракционирования очищенного и осушенного высококалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше.

2. Способ по п. 1, отличающийся тем, что при наличии в высококалорийном и (или) низкокалорийном природном газе в достаточном количестве для выделения гелия его получают в качестве товарного продукта на установках низкотемпературного фракционирования очищенного и осушенного высоко- и (или) низкокалорийного газов.

3. Способ по п. 1, отличающийся тем, что высококалорийный и низкокалорийный природный газ после глубокой аминовой очистки от диоксида углерода и сероводорода подвергают предварительной осушке с помощью гликоля с выделением конденсата гликолевой осушки, содержащего меркаптаны, который либо подают напрямую на получение одоранта, либо в нестабильную нефть и (или) нестабильный газовый конденсат, а газы выветривания гликоля очищают от сероводорода и меркаптанов с помощью триазина, химически связывающего эти компоненты в продукты, которые утилизируют в скважину, либо подмешивают к нестабильной нефти и (или) нестабильному газовому конденсату.

4. Способ по п. 1, отличающийся тем, что газы регенерации цеолитов с установок осушки и очистки низкокалорийного газа от меркаптанов и осушки и очистки высококалорийного газа от меркаптанов перерабатывают на дополнительном блоке 57, включающем стадии очистки газов регенерации от сероводорода с помощью амина с получением кислого газа и от меркаптанов с помощью щелочи, гликолевую осушку газов регенерации с получением топливного газа для собственных нужд производства и (или) в качестве товарного продукта и стадию регенерации щелочи с выделением меркаптанов.

5. Способ по п. 1, отличающийся тем, что кислые газы, выходящие из первой установки глубокой аминовой очистки от сероводорода и селективной очистки от диоксида углерода и глубокой аминовой очистки от диоксида углерода и сероводорода после регенерации аминовых абсорбентов и дополнительного блока 57 после очистки газов регенерации цеолитов, направляют на блок получения серы методом Клауса, в котором производят доочистку хвостовых газов с получением в качестве товарного продукта элементарной серы.

6. Способ по п. 1, отличающийся тем, что диоксид углерода, получаемый на второй установке глубокой аминовой очистки от диоксида углерода при регенерации аминового абсорбента, направляют либо на сжигание в печи дожига, либо на блок очистки от сероводорода и углеводородов, после которого диоксид углерода либо сбрасывают в атмосферу, либо направляют на утилизацию в скважину, либо закачивают в топливный газ, либо из него вырабатывают товарные продукты (жидкий диоксид углерода, сухой лед), либо используют в качестве сырья газохимии.

7. Способ по п. 1, отличающийся тем, что способ дополнительно включает технологическую линию для получения одорантов.

8. Способ по п. 7, отличающийся тем, что в качестве сырья для технологической линии для получения одорантов используют либо углеводородную фракцию, выделяемую из нестабильной нефти и (или) нестабильного газового конденсата, либо из конденсатов гликолевых осушек после глубокой очистки газов, либо их смесь.

9. Способ по п. 7, отличающийся тем, что технологическая линия для получения одорантов включает блок сепарации газов из нестабильной нефти и (или) нестабильного газового конденсата и конденсатов гликолевых осушек, электрообессоливающую и электрообезвоживающую установку, установку стабилизации с получением стабилизата, который подвергают фракционированию на дополнительной установке 63, обеспечивающей выделение углеводородной фракции, содержащей меркаптаны, и получение товарного продукта - стабилизата, часть которого используют в качестве абсорбента на установке абсорбционного извлечения ценных газов из газов выветривания и их сжатия и стабилизации, поступающих из блока сепарации газов из нестабильной нефти и (или) нестабильного газового конденсата и конденсатов гликолевых осушек и установки стабилизации, а углеводородную фракцию, содержащую меркаптаны, направляют в блок выделения меркаптанов с последующим их разделением в блоке фракционирования одорантов на этилмеркаптан и пропилмеркаптан; насыщенный на установке абсорбционного извлечения ценных газов и их сжатия абсорбент отправляют на установку стабилизации, а продукты сжатия газов стабилизации направляют на дополнительную очистку от сероводорода на установку глубокой аминовой очистки от диоксида углерода и сероводорода.

10. Способ по п. 1, отличающийся тем, что способ дополнительно включает технологическую линию для получения диметилсульфида или диметилдисульфида.

11. Способ по п. 10, отличающийся тем, что в качестве сырья для технологической линии для получения диметилсульфида или диметилдисульфида используют метилмеркаптан, выделяемый из природного газа и нестабильной нефти и (или) нестабильного газового конденсата.

12. Способ по п. 10, отличающийся тем, что технологическая линия для получения диметилсульфида или диметилдисульфида включает дополнительный блок 68, состоящий из осушки и фракционирования меркаптанов с выделением метилмеркаптана, который направляют на блок каталитического или термического окисления с получением диметилсульфида или диметилдисульфида, а остаток фракционирования меркаптанов (смесь этил- и пропилмеркаптанов) отправляют на блок фракционирования одорантов.

13. Способ по п. 1, отличающийся тем, что способ дополнительно включает технологическую линию для получения смеси дисульфидов.

14. Способ по п. 13, отличающийся тем, что в качестве сырья для технологической линии для получения смеси дисульфидов используют смесь этилмеркаптана и пропилмеркаптана, выделяемых из природного газа и нестабильной нефти и (или) нестабильного газового конденсата.

15. Способ по пп. 13 и 14, отличающийся тем, что технологическая линия для получения смеси дисульфидов из избытка меркаптанов включает блок каталитического или термического окисления меркаптанов в дисульфиды, которые вырабатывают в качестве товарного продукта или смешивают с товарным стабильным конденсатом или нефтью.

| С.И | |||

| ИВАНОВ "РАЗРАБОТКА ОРЕНБУРГСКОГО НЕФТЕГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ (ОНГКМ)" | |||

| ЗАЩИТА ОКРУЖАЮЩЕЙ СРЕДЫ В НЕФТЕГАЗОВОМ КОМПЛЕКСЕ, 2006, 7 | |||

| Способ очистки отходящих газов от серусодержащих соединений | 1988 |

|

SU1837945A3 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2012 |

|

RU2486945C1 |

| US 20050217479 A1, 06.10.2005 | |||

Авторы

Даты

2015-08-20—Публикация

2013-10-29—Подача