Изобретение относится к области очистки газовых выбросов и может быть использовано при изготовлении блочных "сотовой" структуры носителей катализаторов.

Известен способ изготовления блочных носителей катализатора, согласно которому из керамического материала при помощи пластификатора, первичной модели и вставок формуют носитель, затем его сушат и прокаливают. Во время прокаливания пластификатор, первичная модель или вставки выгорают или выплавляются; после обжига остается керамический блок заданных форм и размеров (например, процесс фирмы "Корнинг гласс" (США). Обзорная информация. Серия: Азотная промышленность. Блочные носители и катализаторы. Москва, 1977 г, стр. 3).

Известен способ изготовления металлического блочного носителя, например, из алюминия с последующим переводом его в окись алюминия (способ фирмы "Дюпон" (США). Обзорная информация. Серия: Азотная промышленность. Блочные носители и катализаторы. Москва, 1977, стр. 6 - 8).

Одинаковые по толщине и размерам алюминиевые листы в определенных местах склеиваются, спаиваются или свариваются, вставляются в захваты растягивающего механизма и подвергаются плавным растягивающим усилиям. Постепенно за счет деформации алюминиевых листов происходит образование ячеистой структуры. Полученный блок обрезают до необходимых размеров, очищают от жировых пятен, покрывают защитной пленкой силиката натрия, сушат при температуре 100oC и обрабатывают в воздушной атмосфере при трех- или четырехступенчатом подъеме температуры до 1000 - 1350oC для окисления алюминия.

Способ характеризуется сравнительно низкой производительностью, учитывая массовое производство изделий, сложностью технологии сварки тонкостенных листов алюминия, большими отходами металла, а полученная конструкция блочного носителя с неравномерными по толщине стенками "сот" (утолщенными в 2 раза в местах сварки) не обладает равномерными свойствами по всему его сечению.

Сущность предлагаемого изобретения заключается в том, что в способе изготовления блочного "сотовой" структуры носителя катализатора, включающем формовку "сот" из алюминия и сплавов на его основе, сварку, окисление алюминия путем термохимического воздействия, формовку производят в следующей последовательности: изготавливают алюминиевую ленту с поперечными выступами на одной из ее сторон, образующими незамкнутый контур "соты", и сворачивают готовую ленту в рулон, замыкая контуры "сот", а затем одновременно производят сварку "сот" блочного носителя и окисление алюминия.

При толщине стенок "сот", равной 0,8 - 1,3 мм, перед сваркой и окислением алюминия их заполняют огнеупорным материалом, например, порошкообразным карборундом, после чего алюминий расплавляют и производят окисление.

Если изготавливают блочный носитель с малой толщиной стенок "сот" (0,2 - 0,3 мм), сварку "сот" блочного носителя и окисление алюминия производят в электролите путем создания на поверхности стенок "сот" микродуговых и дуговых разрядов. Предлагаемые приемы формовки сот блочного носителя, сварки и окисления позволяют повысить производительность за счет одновременной сварки всех "сот", совмещенной окислением алюминия до Al2O3, устранения операции обрезки "сотовой" заготовки, сокращения расхода металла на изделие. Благодаря одинаковой толщине стенок "сот" процесс окисления их завершается практически одновременно, а конструкция блочного носителя улучшается из-за равномерной толщины и прочности стенок "сот" по сечению блока.

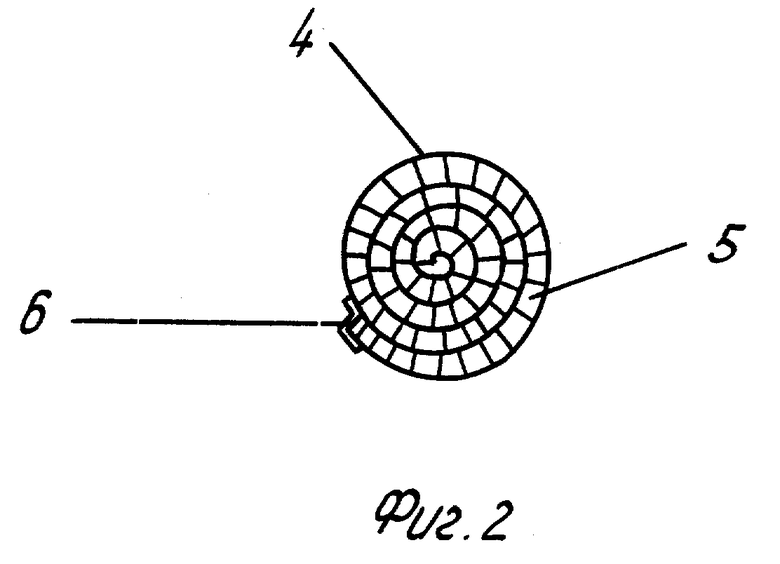

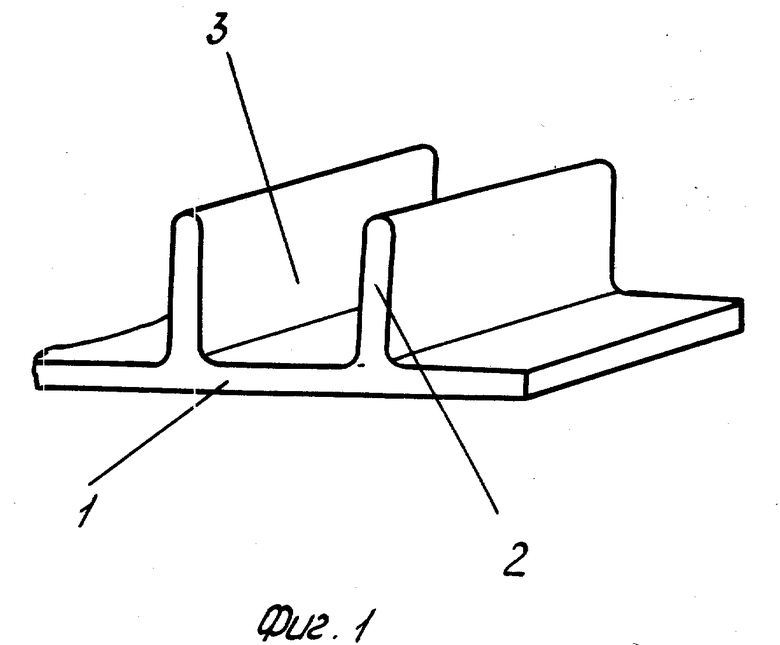

Сущность изобретения поясняется чертежами, где на фиг. 1 показана алюминиевая лента с выступами, на фиг. 2 - лента, свернутая в рулон (заготовка блочного носителя перед сваркой "сот" и окислению алюминия).

Пример 1. Блочный носитель катализаторов для очистки хвостовых газов от окислов азота в производстве азотной кислоты изготавливают следующим образом. На чеканочном быстроходном прессе получают алюминиевую ленту 1 (фиг. 1) шириной 50 мм с выступами 2, расположенными с одной стороны ленты 1, образующими незамкнутый контур "сот" 3 квадратной формы (сторона квадрата 4 мм) с толщиной стенки 1, 2 мм.

Полученную ленту сворачивают в рулон 4 (фиг. 2) диаметром 300 мм с образованием замкнутого контура "сот" 5.

Для предотвращения раскручивания рулона последний виток приклеивают снаружи накладкой 6.

Рулон 4 устанавливают в контейнер, засыпают при наложении вибрации порошкообрзным карборундом (размер зерна 30 микрон) и помещают в электропечь для нагрева до температуры 1000 - 1300oC в воздушной атмосфере и выдержки. В процессе нагрева лента расплавляется, а алюминий окисляется. При этом жидкий алюминий образует сплошную сетку "сот", а после полного окисления алюминия образуется монолитный блочный носитель катализатора, состоящий из Al2O3. Опорку извлекают из печи, производят охлаждение, извлекают блочный носитель из сыпучего материала и процесс повторяют.

Пример 2. Блочный носитель катализатора для очистки выхлопных газов автомобиля получают в следующей последовательности.

На чеканочном быстроходном прессе получают алюминиевую ленту 1 (фиг. 1) шириной 20 мм с выступами 2, образующими незамкнутый контур "сот" 3 квадратной формы (сторона квадрата 1 мм) с толщиной стенки 0,2 мм.

Полученную ленту сворачивают в рулон 4 (фиг. 2) диаметром 100 мм с образованием замкнутого контура "сот" 5.

Рулон зажимают в специальное приспособление, погружают в электролит и подают (повышая от нуля) напряжение.

При изменении напряжения 0 до 380 В происходит электрохимическое оксидирование алюминия с образованием пленки толщиной 2 - 5 мкм. В интервале напряжений от 380 до 440 В одновременно протекает два процесса - электрохимическое окисление и электрический пробой пленки (искровое оксидирование). В интервале напряжений 440 - 500 В происходит образование микродуговых разрядов между металлом и электролитом через пленку. В точках, где происходит микродуговой разряд, толщина покрытия растет, при этом увеличивается электрическая пробойная прочность. Образование микродуговых разрядов происходит на участках с меньшей электрической прочностью. Одновременно происходит сращивание несоединенных участков сот при обработке поверхности микродугами, а особенно дуговыми разрядами в интервале напряжений 500 - 650 В.

После полного окисления алюминия процесс автоматически прекращается, заготовку извлекают из электролита, промывают в воде, сушат и процесс повторяют.

Использование изобретения позволяет повысить производительность, уменьшить расход материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2210637C2 |

| ДЕТАЛЬ ИЗ ЖЕЛЕЗА И СПЛАВОВ НА ЕГО ОСНОВЕ | 2005 |

|

RU2294409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2318126C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2283873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2004 |

|

RU2267378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ ЖЕЛЕЗА ИЛИ СПЛАВОВ НА ЕГО ОСНОВЕ | 2002 |

|

RU2242536C2 |

Изобретение относится к области очистки газовых выбросов и может быть использовано при изготовлении блочных, "сотовой" структуры носителей катализаторов. Сущность изобретения: изготавливают алюминиевую ленту с поперечными выступами на одной из ее сторон, образующими незамкнутый контур соты. Свертывают готовую ленту в рулон для замыкания контуров сот. Затем одновременно осуществляют сварку сот и окисление алюминия. Перед сваркой сот и окислением алюминия соты блочного носителя заполняют огнеупорным материалом - порошкообразным карборундом. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Азотная промышленность | |||

| Блочные носители и катализаторы: Обзорная информация | |||

| - М., с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-02-20—Публикация

1992-04-03—Подача