Изобретение относится к области сборки деталей и может быть использовано при изготовлении конструкций, допускающих или предусматривающих нанесение на поверхность деталей оксидных покрытий.

Известен способ стыковой сварки приплавлением, при котором заготовки сближаются до соприкосновения, когда уже включен ток. В результате на торцах возникают разряды, которые оплавляют металл, после чего заготовки сдавливают (см. "Технология металлов" под ред. Б.В.Кнорозова. Москва, "Металлургия", 1978, стр.630).

Известен способ соединения лазерной сваркой, заключающийся в оплавлении поверхности соединяемых деталей с последующим затвердеванием расплава металла (см. "Технология металлов" под ред. Б.В.Кнорозова. Москва, "Металлургия". 1978, стр.612.

Наиболее близким технологическим решением, выбранным за прототип является способ соединения деталей путем расположения этих деталей на заданном расстоянии и при выплавке объединяющей части электрошлаковым переплавом приплавляют обе детали (см. А.Б.Глебов и Е.И.Мошкевич "Электрошлаковый переплав". Москва, "Металлургия", 1985, стр.308, рис. 120).

Способ обладает низкой производительностью и не позволяет соединять тонкостенные сложные конструкции.

Задачей изобретения является повышение производительности, удешевление способа соединения сложных конструкций и повышение их износостойкости.

Сущность предлагаемого изобретения заключается в том, что в способе неразъемного соединения деталей, включающем размещение их с зазором на заданном расстоянии и последующее заполнение зазора материалом с оплавлением поверхностей деталей, заполнение зазора материалом проводят в электролите микродуговым оксидированием с одновременным нанесением на поверхности деталей оксидного покрытия заданной толщины, например, представляющего собой корунд.

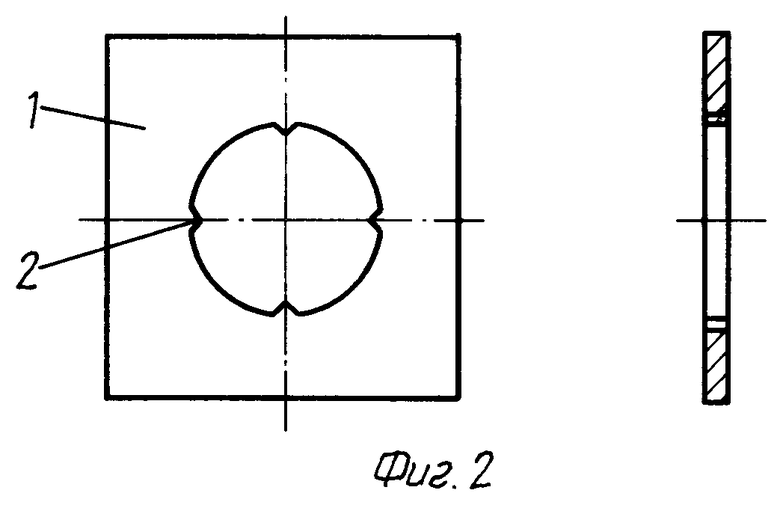

Исследования показали, что при получении покрытия методом электродугового оксидирования имеющиеся на поверхности покрываемых деталей дефекты в виде раковин, трещин и других несплошностей "залечиваются" материалом покрытия. На фиг.1 представлена фотография фрагмента отливки с покрытием.

Это явление и легло в основу заявленного способа. При расположении соединяемых деталей с зазором в процессе обработки их в электролите дугой образуется плавленое покрытие, прочно соединенное с поверхностями в зазорах приплавлением образующимся оксидом, например Al2О3.

Способ позволяет без традиционной сварки соединять тонкостенные, например из алюминиевого сплава, детали с одновременным нанесением оксидного покрытия.

Следующее отличие способа заключается в том, что соединяют детали с полостями.

В этих случаях, например при изготовлении отливок с глухими и сложными полостями, отливки разделяют на две и более частей, а затем соединяют в электролите при нанесении покрытия. Это позволяет устранить из производства удаляемые из отливок стержни и удешевить продукцию, например, при изготовлении таких деталей, как "колесо рабочее" и "аппарат направляющий", используемых в насосах для выкачивания нефти из скважин.

Способ осуществляется следующим образом.

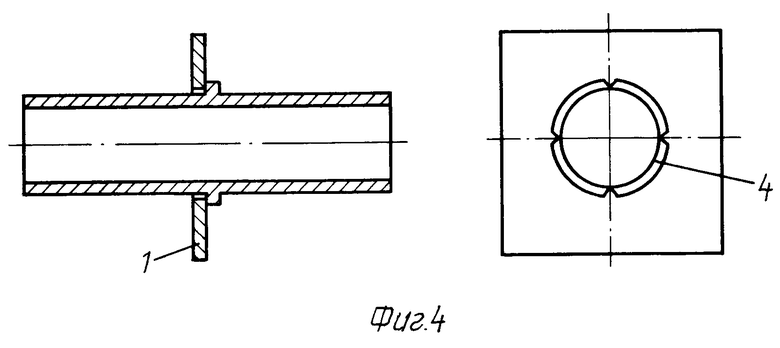

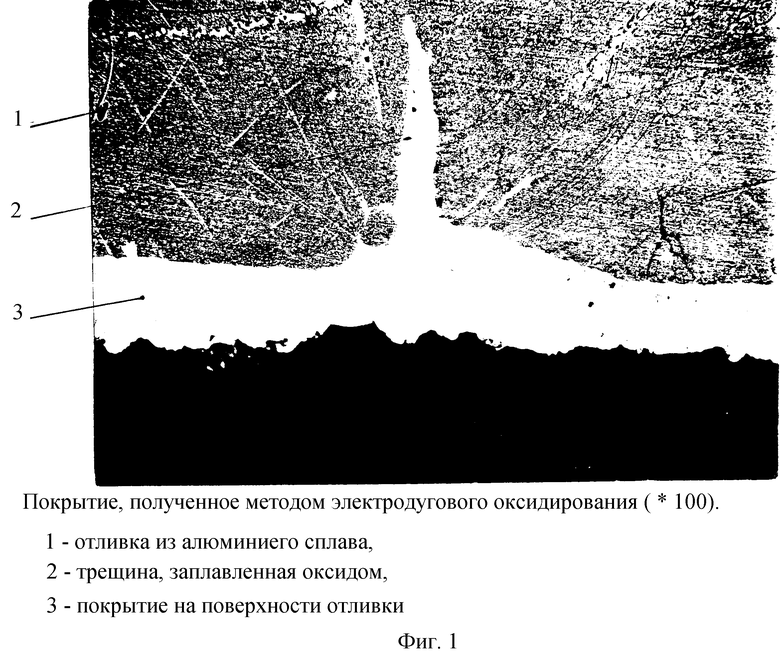

Для большей наглядности способа на фиг.2 изображена тонкостенная деталь 1 из алюминиевого сплава с выступами 2 высотой 0,4 мм, на фиг.3 - трубчатая деталь 3 с буртиком 4, на фиг. 4 - 1 и 3 детали в сборе с зазором 0,2 мм, на фиг. 5 - сборная конструкция после покрытия с зазором заплавленными окислами Al2О3 (вид сбоку).

Собранную конструкцию (фиг.4) погружают в электролит и подают (повышая от нуля) напряжение.

При изменении напряжения от 0 до 380 В происходит электрохимическое оксидирование алюминия с образованием пленки толщиной 2-5 мкм. В интервале напряжений от 380 В до 440 В одновременно протекает два процесса - электрохимическое окисление и электрический пробой пленки (искровое оксидирование). В интервале напряжений 440-500 В происходит образование микродуговых разрядов между металлом и электролитом через пленку. В точках, где происходит микродуговой разряд, толщина покрытая растет, при этом увеличивается электрическая пробойная прочность.

Образование микродуговых разрядов происходит на участках с меньшей электрической прочностью. Одновременно происходит сращивание деталей в зазоре 5 при обработке поверхностей микродугами, а особенно дуговыми разрядами в интервале 500-650 В.

После образования покрытия на поверхности конструкции (фиг.4) толщиной 200 мкм и полного "заращивания" зазора 5 плавленными окислами 6 процесс автоматически прекращается, конструкцию извлекают из электролита и процесс повторяют.

Использование изобретения позволяет получать сложные узлы литьем под давлением из алюминиевых сплавов без использования разовых удаляемых стержней и удешевить продукцию. При изготовлении сложных конструкции различной аппаратуры можно за один прием с высокой точностью соединить десятки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ ИЗ ЖЕЛЕЗА И СПЛАВОВ НА ЕГО ОСНОВЕ | 2005 |

|

RU2294409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОЧНОГО, СОТОВОЙ СТРУКТУРЫ, НОСИТЕЛЯ КАТАЛИЗАТОРА | 1992 |

|

RU2104781C1 |

| БОЕПРИПАС И СТВОЛ ДЛЯ ЕГО ВЫСТРЕЛА | 2006 |

|

RU2319103C1 |

| КОРРОЗИОННО-СТОЙКИЙ ПРОКАТ | 2007 |

|

RU2349398C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2283873C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| ВЫСОКОПРОЧНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2293624C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| ОТЛИВКА | 2005 |

|

RU2301132C1 |

Изобретение относится к сборке деталей и может быть использовано при изготовлении конструкций, допускающих или предусматривающих нанесение на поверхность деталей оксидных покрытий. Способ включает размещение деталей с зазором и последующее соединение их в электролите путем обработки их в режиме микродугового оксидирования с одновременным нанесением на поверхности деталей заданной толщины оксидного покрытия, например корунда. Технический результат: повышение производительности, удешевление способа соединения сложных конструкций и повышение их износостойкости. 2 з.п. ф-лы, 5 ил.

| ГЛЕБОВ А.Б | |||

| и др | |||

| Электрошлаковый переплав | |||

| - М.: Металлургия, 1985, с.308 | |||

| ЭЛЕКТРОЛИЗНО-ВОДНОЕ ГАЗОСВАРОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2112819C1 |

| US 5645707 А, 08.07.1997 | |||

| DE 19746871 А1, 29.04.1999. | |||

Авторы

Даты

2003-08-20—Публикация

2001-10-22—Подача