Изобретение относится к способам и устройствам, которые позволяют производить проволоку путем отливки в жидкость. Такая проволока может быть, например, металлической, в частности, проволокой из аморфных сплавов.

Известен способ производства аморфной проволоки посредством выбрасывания струи расплавленного сплава в охлаждающий жидкий слой, например в слой воды, прижатый под действием центробежной силы к внутренней стенке вращающегося барабана. Такие способы описаны например, в патентах US 3845805, US 4523626, FR 2636552. В японской заявке на патент, опубликованной под N 63-137550, описывается такой способ, в котором используют устройства внутри барабана таким образом, чтобы отделить определенное количество слоев проволоки. Проволока извлекается при остановке барабана таким образом, что этот способ не может осуществляться непрерывно.

Для того, чтобы этот способ центробежной отливки в барабане мог осуществляться непрерывно, необходимо выводить проволоку из барабана по мере ее образования. Много различных способов было создано и описано, которые предназначены для этой цели. Например, были предложены магнитные устройства для плакирования проволоки к катушке, расположенной вне охлаждающей жидкости. В этих устройствах, конечно, используется, кроме того, рычаг перемещающийся радиально, приводимый в движение барабаном. Такие способы описаны, например, в патентах US 4617983, в заявке на патент Японии, опубликованной под N 62-89526, в международной заявке опубликованной под N WO 87/155. Эти устройства сложны в осуществлении и могут привести к нестабильности пленки воды, которая может нарушить сплошность проволоки. Устройства для отвода воды и проволоки были описаны, например в заявках на патент Японии, опубликованных под N 60-61147, 60-76255, 60-166147, 61-253147, 61-135457. Устройства сложны в использовании и, кроме того, они ставят проблемы уплотнения, которые трудно разрешимы.

Задачей изобретения является создание способа и устройства, которое позволяет непрерывно извлекать очень простым образом проволоку, производимую посредством центрифугирования в барабане без какой-либо проблемы уплотнения. Способ согласно изобретению для непрерывного производства твердой проволоки посредством выдавливания расплавленного материала в охлажденную жидкость, слой которой плакируется под действием центрифугирования к внутренней стенке барабана, отличающейся тем, что:

a) используют барабан, который может вращаться вокруг оси, причем внутренняя стенка барабана, входящая в контакт с жидкостью, подвергнутой центрифугированию (центробежному воздействию) содержит боковую поверхность, которая постепенно приближается к оси вращения в направлении наружу из барабана;

b) используют средства, позволяющие перемещать проволоку вдоль поверхности таким образом, что проволока отводится затем от этой поверхности и выходит из барабана под действием центробежной силы.

Изобретение относится также к устройству для непрерывного производства твердой проволоки посредством выдавливания расплавленного материала в охлаждающую жидкость плакированной посредством центробежной силы к внутренней стенке барабана, отличающееся тем, что:

a) оно содержит барабан и средства для вращения барабана вокруг оси, при этом внутренняя стенка барабана, предназначена для контакта с жидкостью, которой сообщено центробежное движение, имеет боковую поверхность, которая постепенно приближается к оси вращения в направлении наружу барабана.

b) оно содержит средства для перемещения проволоки вдоль оси поверхности, причем эти средства выполнены таким образом, чтобы проволока затем отводилась от этой поверхности и выходила бы из барабана под действием центробежной силы.

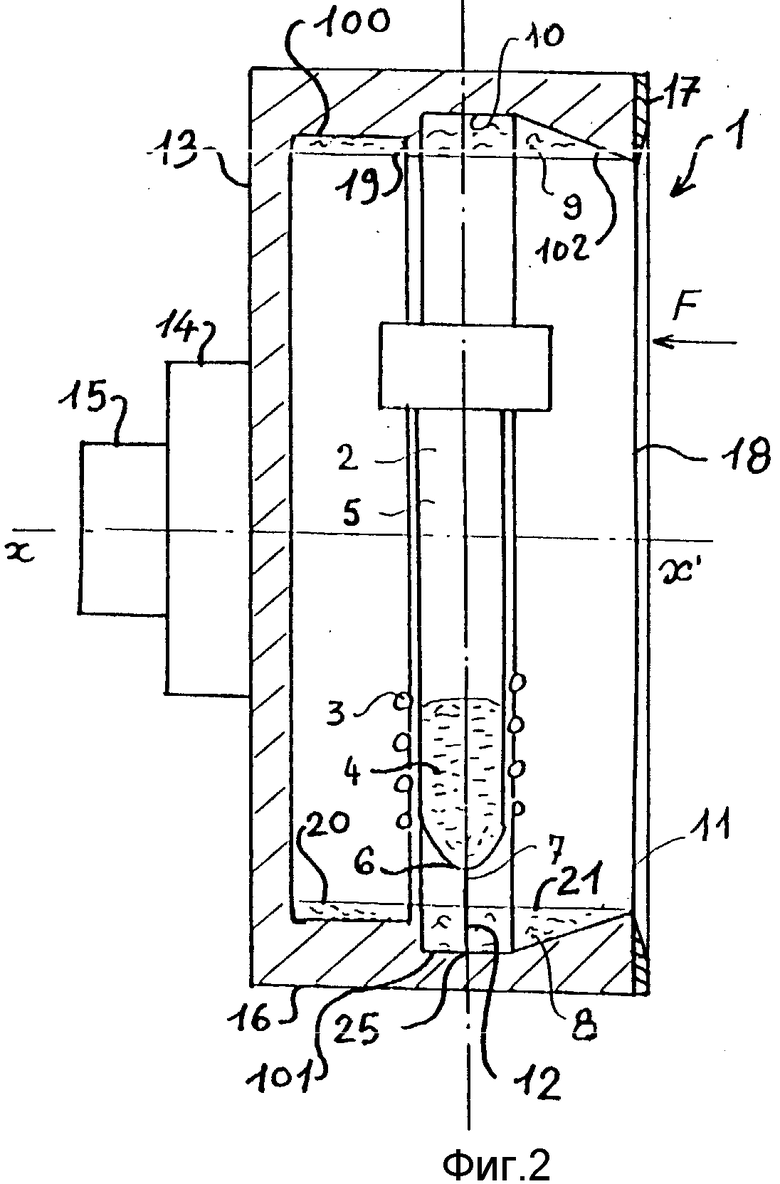

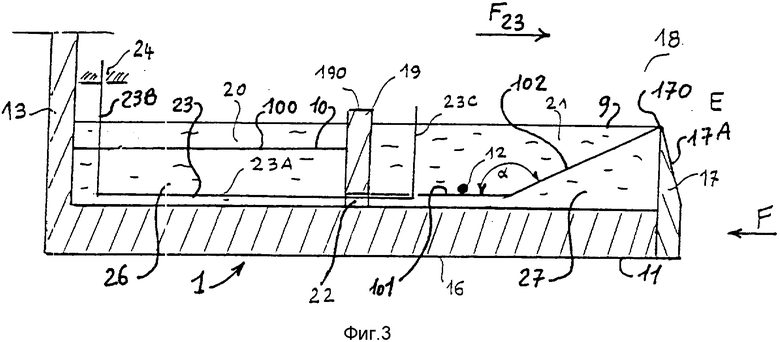

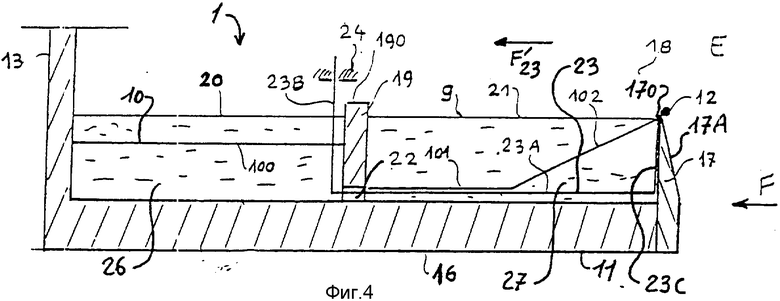

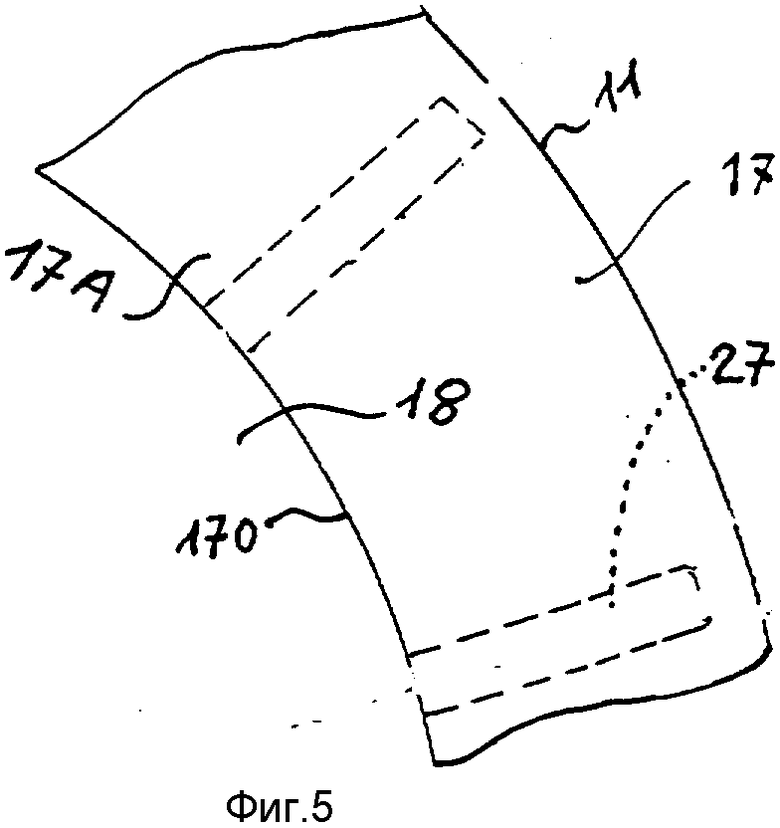

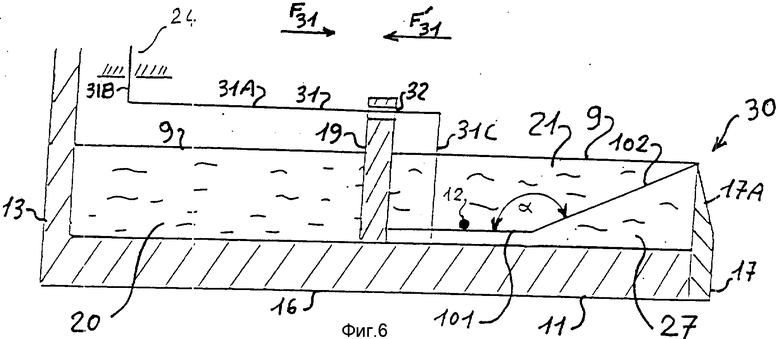

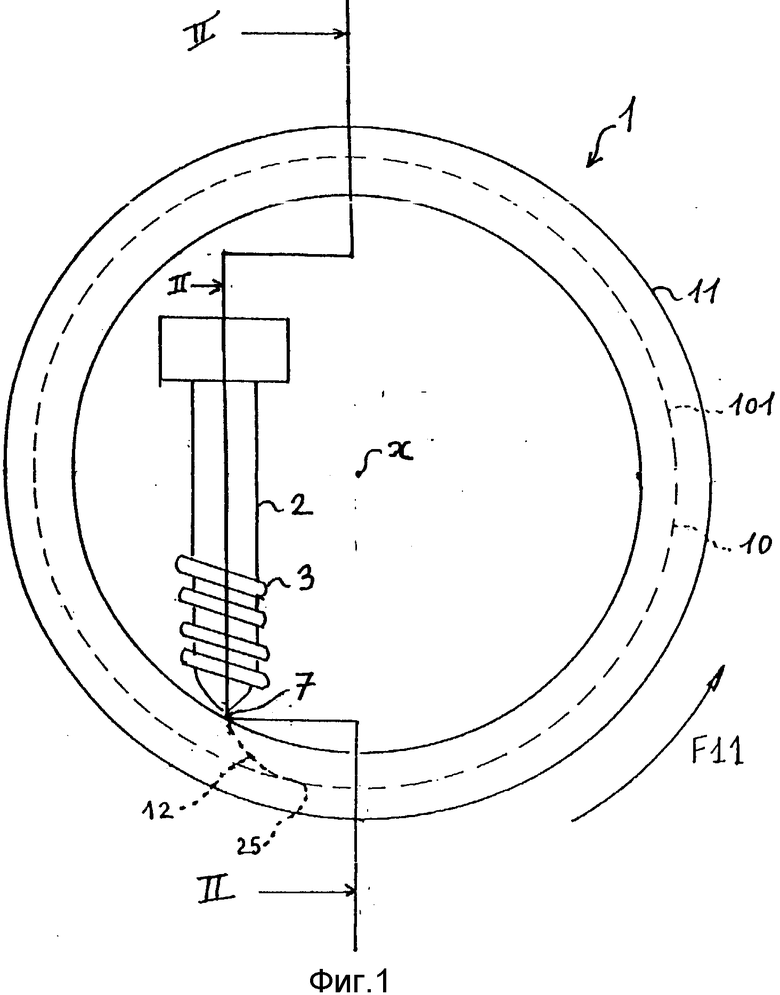

В последующем, изобретение будет понятно из описания неограничивающих примеров и фигур, которые все представлены схематически, где на фиг.1 дан вид спереди устройства согласно изобретению, с барабаном, вращающимся вокруг оси, при этом вид на фиг. 1 представлен по стрелке F, изображенной на фиг.2; на фиг.2 - устройство в разрезе, представленное на фиг.1, причем, этот разрез обозначен позициями сегментов прямой 11 на фиг.1; на фиг.3 и 4 - (более подробно) часть барабана устройства, представленного на фиг.1 и 2 с толкателем, при этом каждая из этих фигур соответствует одному положению этого толкателя, а также эти фигуры выполнены в разрезе по плоскостям, проходящим через ось вращения барабана; на фиг.5 - вид спереди части этого барабана, причем этот вид выполнен по стрелке F, изображенной на фиг. 2 и 4; на фиг.6 - часть барабана, выполненного согласно другому варианту выполнения согласно изобретению, в разрезе аналогичном фиг.3 и 4.

На фиг.1 и 2 изображено устройство согласно изобретению для производства аморфной металлической проволоки. Это устройство 1 содержит емкость 2, состоящую из тигля, вокруг которого расположена индукционная катушка 3, которая позволяет плавить металлический аморфный сплав 4 на основе железа расположенный в емкости 2. Газ под давлением 5, например аргон, позволяет осуществлять вывод жидкого сплава 4 через сопло 6 таким образом, чтобы образовалась струя 7, причем этот газ 5 является инертным газом относительно сплава 4. Указанная струя 7 поступает на слой 8 охлаждающей жидкости 9 прижатый к внутренней стенке 10 барабана 11, в качестве этой жидкости 9 может быть использована например вода. Струя 7 быстро затвердевает, образуя металлическую аморфную проволоку 12. Барабан 11 вращается вокруг оси в направлении стрелки F11. Эта ось обозначена xx на фиг. 2 и x на фиг. 1, а создаваемая таким образом центральная сила, прижимает охлаждающую жидкость 9 в виде слоя 8 к внутренней стенке 10. На фиг. 1 представлен вид спереди снаружи барабана по стрелке F на фиг. 2, на фиг. 2 - разрез выполненный в двух плоскостях, одна из которых проходит через ось xx', другая параллельна оси xx', причем этот разрез обозначен сегментами прямой линии 11 на фиг.1.

Каждая из фиг. 3, 4 и 5 изображает подробно часть барабана 11, со средствами, выполненными согласно изобретению для извлечения проволоки 12. На фиг. 3 и 4 представлены разрезы, выполненные в плане, проходящем через ось xx'. На фиг.5 изображен вид спереди снаружи барабана. Этот вид выполнен по стрелке F фиг.2-4.

На фиг.3 и 4 наружная часть барабана 11 обозначена буквой E. Барабан 11 содержит пластину 13 существенно плоскую, перпендикулярную оси xx' и к которой закреплен вал 14, приводимый в движение двигателем 15 для приведения барабана 11 во вращение вокруг оси xx' (фиг.2). Барабан 11 содержит пластину 16, в виде цилиндра вращения по оси xx', а пластина 17 существенно параллельна пластине 13 имеет общую форму венца с осью xx', ограничивающую отверстие 18, расположенное со стороны наружной части E. Барабан 11 содержит, кроме того, промежуточную пластину 19, расположенную между пластиной 13 и 17. Эта пластина 19 перпендикулярна оси xx' и существенно параллельна пластинам 13 и 17 и имеет форму венца с осью xx'. На разрезах, представленных на фиг. 3 и 4, концы 170 пластины 17 и 190 пластины 19 расположены ближе к оси xx', а практически обе пластины находятся на одном расстоянии от оси xx'. При вращении барабана 11, пластины 13, 17, 19 ограничивают две зоны 20, 21, где находится жидкость 9, зона 20 ограничена пластинами 13, 16, 19, а зона 21, ориентирована к наружной части E и ограничена пластинами 15, 17, 19. Проволока 12 образуется в зоне 21. В пластине 19 представлены отверстия 22, через каждый из которых проходят толкатель 23. Один из этих толкателей изображен на фиг. 3 и 4. Этот толкатель 23 состоит из стержня, содержащего прямолинейную часть 23A, практически параллельную оси xx', и два прямолинейные конца 23B, 23C, параллельные друг другу и перпендикулярные части 23A. Эти части 23B, 23C расположены в плоскости, содержащей ось xx'. Часть 23B расположена в зоне 20 и она входит в контакт с кулачком 24. Часть 23C расположена в зоне 21. Расположение всех толкателей 23 аналогично расположению, которое было описано ранее. Все эти толкатели распределены равномерно вокруг барабана 11.

Внутренняя стенка 10 пластины 16 входит в контакт с жидкостью 9. В зоне 20, эта внутренняя стенка обозначена позицией 100 и имеет форму цилиндра вращения с осью xx'. В зоне 21 внутренняя часть 10 имеет поверхность, обозначенную позицией 100 рядом с пластиной 19, которая имеет форму цилиндра вращения с осью xx', и она имеет боковую поверхность 102 рядом с пластиной 17, которая приближается постепенно к оси xx' в направлении к отверстию 18, то есть к наружной части E барабана 11. Эта боковая поверхность 102 имеет, например, форму конуса с осью xx', причем этот конус расширяется в направлении пластины 13. Жидкость 9 прижимается в виде слоя к поверхности 100, 101, 102, под действием центробежной силы при вращении барабана 11.

На разрезах, представленных на фиг. 3 и 4, поверхности 101, 102, например, выполнены прямолинейными и образуют между собой угол α (фиг. 3).

Проволока 12 образуется в зоне 21 при охлаждении струи 7. Со стенкой 10, проволока 12 входит в контакт на поверхности 101 в точке 25 (фиг.1 и 2). Для облегчения теплообмена, пластины 13, 16, 17, 19 выполнены, например, из металла.

В исходном положении, толкатели 23 расположены так, что их часть 23C в зоне 20 была бы расположена рядом с пластиной 19. При вращении барабана 11, каждый толкатель 23, приводимый во вращение барабаном 11, и направляемый кулачком 24, перемещается к поверхности 102, скользя в ответвлении 22 пластины 19 и в пазах 26, 27, выполненных в пластине 16 соответственно в зонах 20, 21. Их перемещение параллельно оси xx' и схематически изображено стрелкой F23 на фиг. 3. Конец 23C толкателя 23 входит в контакт с проволокой 12 и толкает ее по поверхности 101 для того, чтобы ввести ее в контакт с поверхность 102 затем, этот конец 23C толкает проволоку 12 к отверстию 18 так, что эта проволока проходит по поверхности 102. Таким образом проволока 12 доходит до отверстия 18 под действием центробежной силы, потом она выходит из барабана 11, удаляясь от боковой поверхности 102. Наружная поверхность 17A пластины 17 имеет, например, коническую форму рядом с концом 170, приближаясь к пластине 13 в направлении к оси xx' (фиг. 3 и 4) таким образом, чтобы облегчить этот выход. Можно тогда принимать проволоку 12, например, наматывая ее на бобину, при этом устройство 1 работает таким образом непрерывно. В целях упрощения чертежа, средства для наматывания проволоки 12, расположенные вне барабана 11 не показаны на рисунке. Кулачек 24 возвращает затем толкатель 23 в свое первоначальное положение. В этот момент конец 23C не входит больше в контакт с проволокой 12. Это перемещение представлено схематически стрелкой P' на фиг. 4. На фиг. 3 изображен толкатель 23 в своем первоначальном положении, когда его конец 23C находится рядом с пластиной 19, а на фиг. 4 изображен такой же толкатель в своем конечном положении, то есть, когда конец 23C больше удален от пластины 19 и находится в контакте или же рядом с пластиной 17. Отверстия 22 и пазы 26, 27 служат для направления толкателей 23 при их перемещении, которое было описано выше, таким образом, чтобы их прямолинейные части 23A оставались практически параллельными оси xx' и чтобы их прямолинейные части 23B, 23C оставались практически радиальными, то есть практически в плоскости, проходящей через ось xx' для каждого толкателя. Количество этих плоскостей равно количеству толкателей 23, а фиг. 3 и 4 выполняются по этой плоскости.

Каждый толкатель 23 осуществляет полный цикл (уход их исходного положения и возвращение в исходное положение) во время вращения барабана 11. В этом случае, кулачок выполнен для того, чтобы воздействие толкателей 23 на проволоку 12 для ее вывода из барабана 11 происходило после точки 25 в направлении вращения барабана. Нет необходимости определять с высокой точностью положение контакта толкателей с проволокой 12. Достаточно, чтобы проволока 12 просто выбрасывалась из барабана 11 прежде, чем она содержит полный оборот в барабане. Устройство 1 может работать без устройства для определения точки 25.

Зона 20 предназначена просто для устранения необходимости применения уплотнительных устройств для отверстий 22, в которых скользят толкатели 23, при этом, жидкость 9 проходит беспрепятственно из зоны 20 в зону 21 или в обратном направлении через отверстия 22. Можно также обойтись без применения зоны 20, предусмотрев уплотнительные прокладки для этих отверстий 22 таким образом, чтобы устранить выход жидкости 9 из зоны 21, обеспечивая возможность перемещения толкателей 23, но это решение более сложное, чем то, которое было описано выше.

Итак, изобретение позволяет обеспечить очень простым способом непрерывную работу устройства 1, без каких либо проблем уплотнения и без использования магнитных устройств или определения положения проволоки 12.

Пример выполнения

Согласно изобретению, проволока изготавливается из аморфного сплава с помощью устройства 1 при следующих условиях:

марка сплава 4 - аморфный сплав на основе железа, никеля, кремния и бора, приблизительный состав сплава следующий: (атомные проценты) 38% железа, 40% никеля, 10% кремния, 12% бария,

вес этого сплава в емкости 2 составляет 100 г,

температура плавления сплава 4 - приблизительно 1050oC.

Этот расплавленный сплав выдерживается при температуре 1100oC в емкости 2,

характеристики устройства 1:

внутренний диаметр барабана 11 /диаметр цилиндрической части 10/101 -480 мм,

толщина воды, входящей в контакт с частью 101, - 14 мм,

величина угла α = 150o,

количество толкателей 23 равно 60,

скорость вращения барабана - 350 об/мин,

температура воды 9 - приблизительно 6oC,

перемещение каждого толкателя 23 по оси xx' в направлении, указанном стрелкой F23, - 35 мм.

Осуществляется непрерывное производство нескольких сотен метров провода 12, диаметром 120 мм без разрыва проволоки. Эта проволока имеет прочность на разрыв, равный 2800 МПа, и удлинение при разрыве, равное приблизительно 2%.

В устройстве 1, толкатели 23 были выполнены таким образом, чтобы их прямолинейная часть 23A была расположена в контакте с жидкостью 9, одновременно в зонах 20 и 21, причем отверстия выполняются также в контакте с жидкостью.

На фиг. 6 изображена часть барабана 11 другого устройства 30, согласно изобретению. Эта фигура выполнена в разрезе аналогично фиг. 3 и 4. На фиг. 6 видно, что толкатель 31 содержит прямолинейную часть 31A, параллельную оси xx', и две прямолинейные части 31B, 31C, перпендикулярные части 31A и расположенные практически в радиальном плане. Часть 31A скользит в отверстии 32 промежуточной пластины 19 в направлении, указанном противоположными стрелками F31F'31, которые параллельны оси xx'. Отверстие 32 не находится в контакте с жидкостью 9, части 31B входят в контакт с кулачком 24, 31A перемещаются таким образом тем, что они не входят в контакт с жидкостью 9. Только часть 31C, предназначенная для проталкивания проволоки 12 по поверхности 102, находится в контакте с жидкостью 9. Нет никаких проблем с плотностью между зонами 20, 21.

С другой стороны, паз 26 становится бесполезным в зоне 20 и имеется паз 27 для толкателя 31 в зоне 21, что упрощает выполнение. Зона 20 может также быть без жидкости 9, если есть необходимость для ограничения веса, или содержать жидкость, которая служит в этом случае термиком. Можно также устранить зону 20, причем пластина 19 может образовывать, например, пластину 13.

Изобретение не ограничивается изготовлением аморфных проволок. Оно также применяется для изготовления металлических неаморфных проволок, например микрокристаллической проволоки, или для производства неметаллической проволоки, например из минеральных или органических материалов.

Конечно, изобретение не ограничивается вышеприведенными примерами выполнения. Так, например, проволока может вводиться при выдавливании ее в контакт с боковой поверхностью, которая постепенно приближается к оси вращения, причем внутренняя стенка барабана имеет, например, обычную коническую форму, без цилиндрической части. С другой стороны, можно использовать и другие средства вместо ранее описанных толкателей для перемещения проволоки и можно использовать несколько кулачков для каждого устройства или другие средства вместо кулачков.

Использование: область металлургии, непрерывное получение проволоки. Сущность: способ для непрерывного производства проволоки выдавливанием расплавленного материала в охлаждающую жидкость, слой которой прижимают под действием центробежной силы к стенке барабана. Внутренняя стенка барабана содержит боковую поверхность, которая постепенно приближается к оси вращения барабана в направлении наружу из барабана. Использованы средства для перемещения проволоки вдоль этой поверхности таким образом, чтобы проволока выходила из барабана под действием центробежной силы. Полученная таким образом проволока является, например, металлической аморфной проволокой, используемой для усиления покрышек пневматических шин. 2 с. и 10 з.п. ф-лы, 6 ил.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-02-20—Публикация

1992-01-28—Подача