Изобретение касается способов и устройств, дающих возможность получить проволоку из аморфного металлического сплава путем быстрого охлаждения этого сплава в жидком состоянии в жидкой охлаждающей среде, причем в данном случае речь идет о сплавах на основе железа.

Известно использование способа сверхбыстрой закалки путем вбрасывания струи способного принимать аморфное состояние и расплавленного до жидкого состояния сплава на основе железа в слой специальной охлаждающей жидкости, например, в слой воды, равномерно прижатый центробежными силами к внутренней стенке вращающегося барабана. Такой способ обычно называют на английском языке "in rotating water Spinning" (выдавливание во вращающуюся массу воды), хотя, вообще говоря, он не ограничивается использованием исключительно только воды в качестве охлаждающей жидкости. Этот же способ часто обозначается в специальной литературе сокращением приведенного выше английского выражения в форме "INROWASP". Эта форма обозначения упомянутого выше способа ввиду ее весьма частого употребления в соответствующей технической литературе будет использована в приведенном ниже описании предлагаемого изобретения.

Упомянутый выше способ "INROWASP" позволяет получить достаточно тонкую металлическую проволоку аморфной структуры, коррозионностойкую и характеризуемую высокой прочностью на разрыв (усилие разрыва при растяжении может достигать и даже превышать 3200 МПа).

Такой способ получения проволоки из аморфного сплава описан, например, в патентах США N 4495691 и 4523626.

Однако упомянутый выше способ получения проволоки обладает на сегодняшний день следующими недостатками:

при использовании этого способа происходит значительный износ отверстия истечения расплавленного металла, через которое сплав в жидком состоянии выдавливается в охлаждающую среду, причем заметный износ этого отверстия появляется уже через несколько минут истечения жидкого металла;

когда желательно сократить число разрывов cтруи расплавленного металла или, соответственно, число разрывов получаемой при помощи этого способа проволоки, то предпочтительным является обеспечение малой величины угла наклона струи расплавленного металла по отношению к окружному направлению вращения слоя охлаждающей жидкости, причем величина этого угла может находиться, например, в диапазоне от 40 до 70oC. С другой стороны, для исключения разделения струи расплавленного металла, сплошным потоком вытекающей из отверстия фильеры, на отдельные капли еще до вступления в контакт с охлаждающей жидкостью необходимо, чтобы расстояние между поверхностью этой охлаждающей жидкости и отверстием фильеры было весьма малым и составляло, например, 5 мм или даже меньше. Однако два обозначенных выше условия весьма трудно поддаются практической реализации вследствие громоздкости устройств, предназначенных для поддержания необходимой температуры расплава и его выдавливания через фильеру;

для некоторых металлургических композиций окисление струи расплава происходит очень быстро в тот момент, когда эта струя выходит из фильеры. Это окисление приводит к значительному смачиванию наружной части фильеры образовавшимся окислом, что влечет за собой возмущения на уровне истекающей струи и, как следствие, частые разрывы этой струи, а значит и получаемой проволоки, причем это происходит даже при весьма малых расстояниях между выходным отверстием фильеры и поверхностью охлаждающей жидкости на внутренней поверхности вращающегося барабана:

проблемы, связанные с упомянутой выше громоздкостью вспомогательных устройств, и необходимость иметь достаточно малое расстояние между выходным отверстием фильеры истечения расплава и поверхностью охлаждающей жидкости делают затруднительным эффективный нагрев жидкого металла в зоне отверстия его истечения. Это обстоятельство приводит к необходимости заведомого перегрева расплава перед его подачей в фильеру для обеспечения сохранения жидкого состояния этого расплава вплоть до его истечения из выходного отверстия фильеры. Однако такой перегрев расплава может вызывать различные нестабильности струи носящие гидродинамический характер, и может быть причиной неудовлетворительного состояния поверхности проволоки, полученной после сверхбыстрой закалки, или даже приводить к получению проволоки, чувствительной к термическому охрупчиванию.

Заявка на японский патент, опубликованная под N 63-10044, описывает способ, в котором осуществляется подача защитного инертного или слабо восстановительного газа в кожух, охватывающий литейную ванну. Однако использование такого кожуха приводит к увеличению габаритов устройства, что не позволяет эффективно осуществлять нагрев зоны отверстия истечения расплава из фильеры, и, таким образом, не дает возможности отказаться от перегрева расплава переходящего в аморфное состояние сплава в литьевой ванне или тигле устройства. С другой стороны, защитный газ в описываемом устройстве не локализуется в зоне отверстия истечения расплава, в результате чего не удается обеспечить удовлетворительную защиту струи расплавленного металла.

Заявка на японский патент, опубликованная под N 1-271040, описывает способ, в соответствии с которым нагрев переходящего в аморфное состояние сплава в верхней части ванны или тигля осуществляется при помощи первой индукционной катушки, запитываемой электрическим током средней частоты, а нагрев расплава в нижней части этой ванны или тигля осуществляется при помощи второй индукционной катушки, запитываемой электрическим током высокой частоты. Устройство такого типа характеризуется достаточно большой сложностью применяемых средств нагрева используемого сплава, причем непосредственная близость друг к другу двух индукционных контуров, запитываемых током различной частоты, может стать причиной нежелательных последствий для источников электрического питания упомянутых выше индукционных контуров вследствие возникновения электромагнитной связи между ними.

Цель предлагаемого изобретения состоит в том, чтобы устранить отмеченные выше недостатки.

Для достижения этой цели предлагаемое изобретение прежде всего касается способа получения проволоки из аморфного металлического сплава на основе железы. Предлагаемый способ состоит в формировании струи расплавленного и способного переходить в аморфное состояние сплава, вытекающей из отверстия специальной фильеры, и во введении этой струи в толщу охлаждающей жидкости, прижатой и удерживаемой центробежными силами в виде равномерного слоя к внутренней стенке вращающегося барабана, причем этот способ отличается следующим:

а) используется плавильная ванна или тигель, содержащие используемый в данном случае сплав, и фильера, располагающаяся на одном из концов этой ванны или тигля. Упомянутая выше ванна или тигель и фильера изготавливается из различных материалов и соединяются друг с другом при помощи специальной прокладки, изготовленной из материала, отличающегося от материалов, из которых изготовлены упомянутые выше тигель и фильера;

б) используются специальные средства для нагрева сплава как в тигле, так и непосредственно в фильере;

с) осуществляется подача инертного или восстановительного газа непосредственно в контакт со струей расплавленного металла на выходе этой струи из фильеры.

Предлагаемое изобретение касается также устройства для получения проволоки из аморфного металлического сплава на основе железа. Это устройство содержит специальный тигель, способный содержать в себе переходящий в аморфное состояние сплав в жидком состоянии (причем в данном случае имеется в виду сплав на основе железа), фильеру, располагающуюся на одном из концов упомянутого выше тигля, средства, позволяющие приложить некоторое давление к массе расплавленного металлического сплава для того, чтобы обеспечить выдавливание жидкого расплава через отверстие упомянутой выше фильеры в виде сплошной струи, направленной в сторону слоя охлаждающей жидкости, вращающийся барабан и средства, позволяющие сообщить этому барабану вращательное движение вокруг некоторой оси таким образом, чтобы возникающими в результате этого вращения центробежными силами прижать охлаждающую жидкость к внутренней стенке упомянутого выше барабана и удерживать ее в форме равномерного и имевшего заданную толщину слоя, чтобы обеспечить получение аморфной проволоки в результате быстрого охлаждения и отверждения упомянутой выше струи жидкого сплава. Предлагаемое устройство отличается следующими признаками:

а) тигель и фильера изготавливаются из различных материалов и соединяются между собой при помощи специальной прокладки, изготовленной из материала, отличающегося от материалов тигля и фильеры;

б) данное устройство содержит средства для нагрева используемого в данном случае сплава как в тигле, так и непосредственно в фильере;

с) данное устройство содержит средства для подвода инертного или восстановительного газа непосредственно в контакт с вытекающей струей жидкого сплава в месте выхода этой струи из фильеры.

Предлагаемое изобретение касается также аморфной проволоки, получаемой при помощи предлагаемого способа или при помощи предлагаемого устройства. Такая проволока может быть использована, например, для усиления или армирования изделий из пластических материалов или изделий из резины. В частности, эта проволока может быть использована в качестве металлического корда при изготовлении покрышек пневматических шин. Предлагаемое изобретение, кроме того, касается изделий, армированных полученной в соответствии с этим изобретением аморфной проволокой. Аналогом подобного изделии является, например, изделие, описанное в патенте США N 4185675, B 6O C 5/08, 1980.

Приведенные ниже примеры практической реализации предлагаемого изобретения, а также схематические рисунки, соответствующие описываемым примерам, предназначены для иллюстрации предлагаемого изобретения и облегчения понимания его сути, ни в коем случае не являются при этом ограничительными.

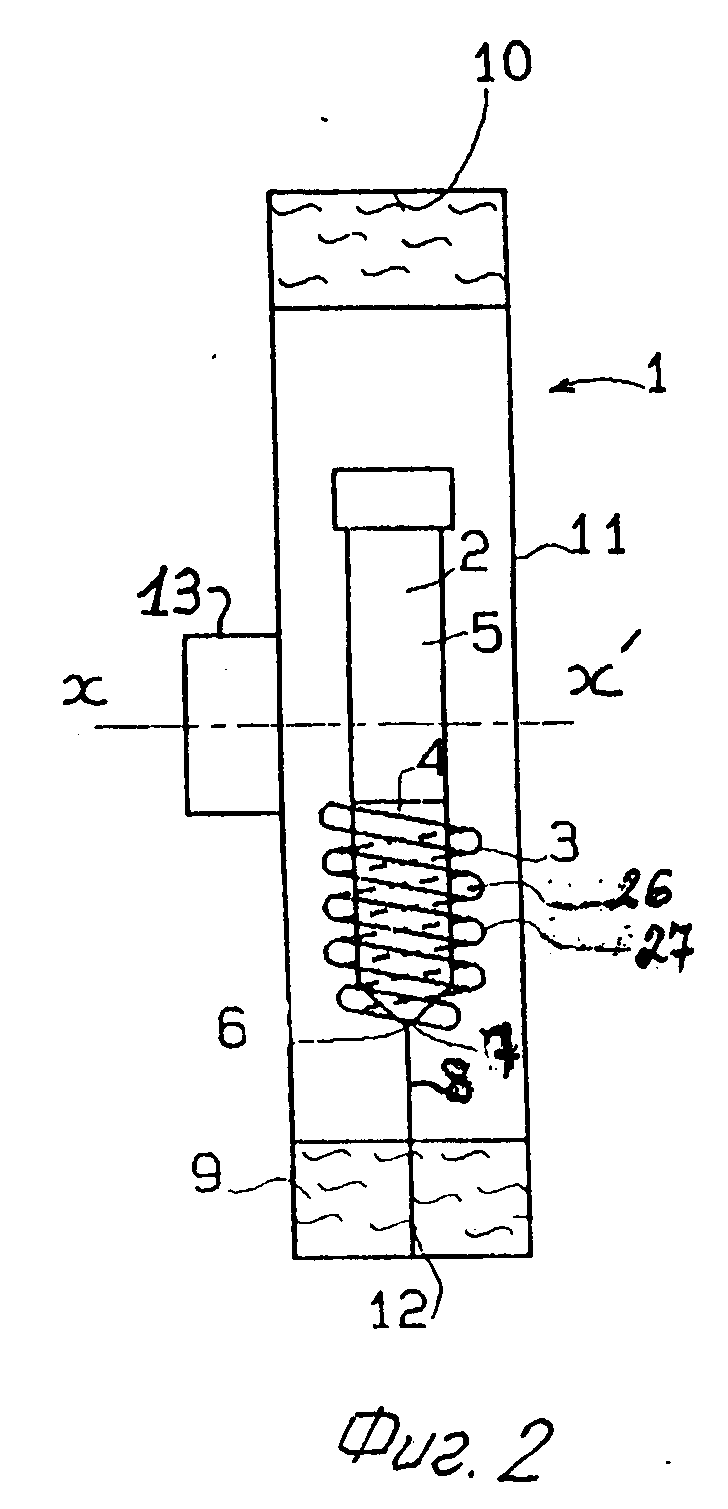

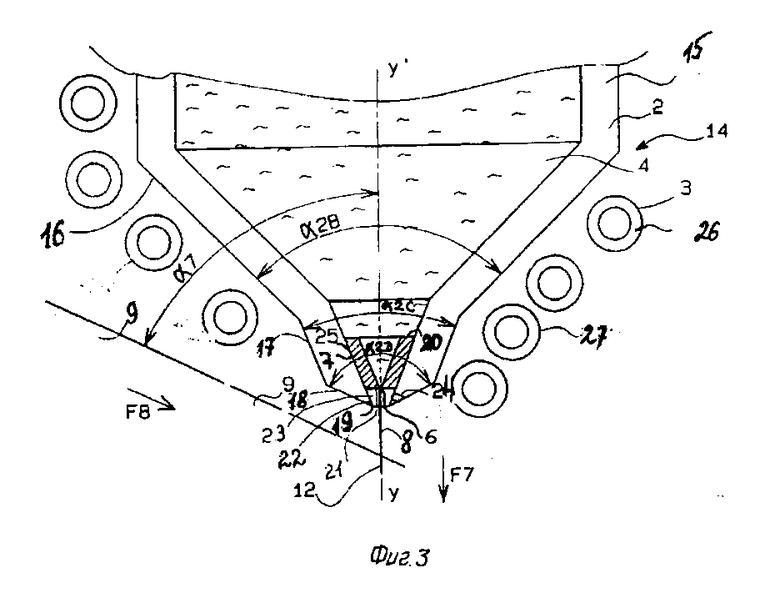

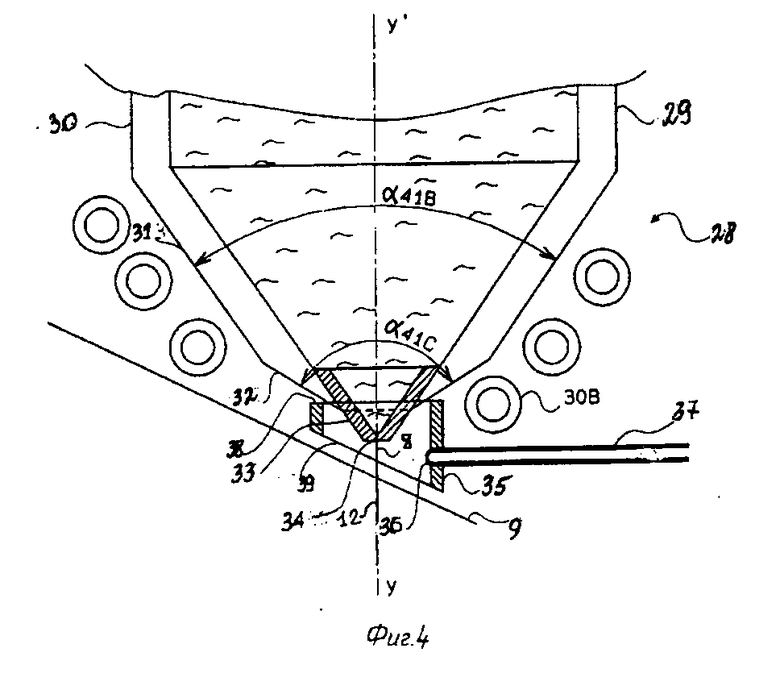

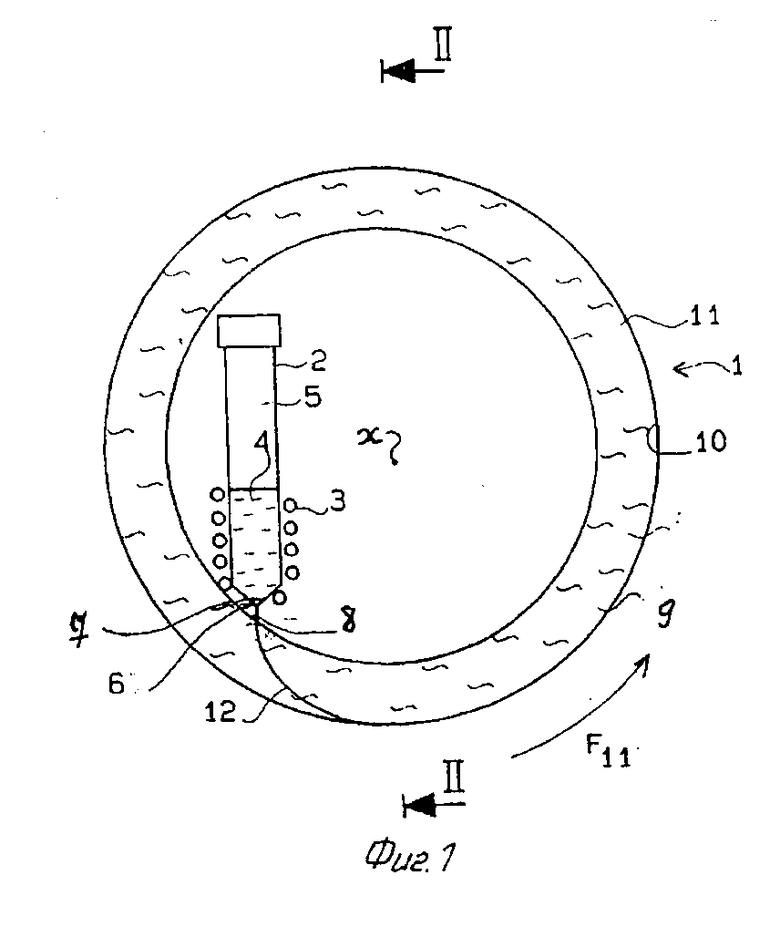

На фиг. 1 схематически представлено устройство в соответствии с предлагаемым изобретением в общем виде с вращающимся барабаном и в разрезе, выполненном по плоскости, перпендикулярной оси вращения этого барабана; на фиг. 2 устройство, показанное на фиг. 1, в разрезе, выполненном в плоскости расположения оси вращающегося барабана; на фиг. 3 более подробно показана часть устройства, представленного на фиг. 1 и фиг. 2, содержащая часть тигля и фильеру, используемые в данном устройстве, в разрезе, выполненном в плоскости, содержащей ось тигля и ось фильеры и являющейся перпендикулярной оси вращающегося барабана; на фиг. 4 часть другого устройства в соответствии с предлагаемым изобретением, показанная в разрезе, аналогичном разрезу, использованному на фиг. 3.

На фиг. 1 и фиг. 2 схематически показано устройство, соответствующее изобретению, предназначенное для получения аморфной металлической проволоки из сплавов на основе железа. Это устройство содержит корпус 1, внутри которого размещен тигель 2, вокруг него располагается нагревательная индукционная катушка 3, которая позволяет расплавить до жидкого состояния сплав 4, помещенный в упомянутый выше тигель 2 и способный переходить в аморфное состояние. Устройство содержит также некоторый объем газа 5 под давлением, например, гелия, позволяющий выдавливать расплавленный жидкий сплав 4 через отверстие 6 фильеры 7 таким образом, чтобы получить на выходе из фильеры непрерывную и сплошную струю 8.

При этом используемый в устройстве газ 5 является инертным по отношению к используемому в данном случае сплаву 4.

Упомянутая выше струя 8 жидкого сплава, направленная, например, вниз, в своем движении достигает слоя 9 охлаждающей жидкости, отстоящего на некотором расстоянии от точки выхода струи из фильеры 7. Этот слой охлаждающей жидкости прижимается к внутренней стенке 10 барабана 11 в результате действия центробежных сил, возникающих вследствие вращения этого барабана. В качестве охлаждающей жидкости может быть использована, например, вода. При контакте с охлаждающей жидкостью струя 8 жидкого расплава очень быстро охлаждается и отверждается, в результате чего получается аморфная металлическая проволока 12.

Упомянутый выше барабан 11 приводится во вращательное движение с помощью двигателя 13. Барабан вращается вокруг своей оси в направлении, показанном стрелкой F 11. Ось вращения барабана обозначена позицией xx' на фиг. 2 и позицией x на фиг.1. Возникающие вследствие вращения барабана 11 центробежные силы располагают охлаждающую жидкость в форме равномерного цилиндрического слоя 9, прижатого к внутренней стенке 10 барабана, как было отмечено выше. На фиг. 1 предлагаемое устройство показано в разрезе, выполненном в плоскости, перпендикулярной оси xx' вращения барабана, а на фиг. 2 и представлен разрез этого же устройства в плоскости, проходящей через ту же ось вращения барабана xx'. Эта плоскость обозначена отрезками прямой П-П на фиг. 1.

На фиг. 3 в увеличенном масштабе и более подробно представлена часть 14 устройства, причем разрез устройства на фиг. 3 выполнен аналогично разрезу, показанному на фиг. 1, то есть в плоскости, перпендикулярной оси xx' вращения барабана. На показанной части 14 устройства видна нижняя часть тигля 2, фильера 7 со своим выходным отверстием 6 и нижние спиральные витки индукционной нагревательной катушки 3. На фиг. 3 видна также свободная поверхность 9 слоя охлаждающей жидкости

Тигель 2 содержит верхнюю цилиндрическую часть 15, следующую за ней промежуточную часть 16, имеющую форму усеченного конуса, и нижнюю часть 17, также имеющую форму усеченного конуса и завершающуюся конической скошенной гранью 18, которая в своей нижней части определяет горловину 19.

Упомянутый выше тигель 2 представляет собой тело вращения, ось симметрии которого обозначена на фиг. 3 позицией yy' и расположена, например, вертикально. Эта же ось yy' является осью симметрии фильеры 7, которая также представляет собой тело вращения, и ее выходного отверстия 6. В проекции, представленной на фиг. 3, эта ось yy' лежит в плоскости чертежа 3 фиг. 3. Толщина стенки тигля 2 сохраняется практически неизменной в его упомянутых выше частях 15 и 16, а толщина стенки части 17 тигля, соответствующей скошенной кромке 18, уменьшается по направлению вниз.

Углы раствора конических частей 16 и 17, измеренные по наружной поверхности тигля 2, на фиг. 3 обозначены соответственно α2B и α2C Угол раствора скошенной конической грани 18 обозначен на фиг. 3 позицией α2D Струя 8 жидкого расплава вытекает в направлении вниз, вдоль оси yy', из отверстия 6 через горловину 19 по направлению к поверхности слоя 9 охлаждающей жидкости. Это истечение расплава на фиг. 3 схематически показано стрелкой F 7. Направление движения струи 8 образует острый угол α7 c поверхностью слоя 9 охлаждающей жидкости в плоскости чертежа фиг. 3, причем эта поверхность принимает участие во вращательном движении, схематически показанном стрелкой F 8. Упомянутые выше стрелки F7 и F8 располагаются в плоскости чертежа на фиг. 3 и образуют между собой угол α7 который по существу представляет собой тот же угол, что, и угол встречи струи жидкого расплава 8 с окружным направлением вращения слоя 9 охлаждающей жидкости

Верхняя грань 20 упомянутой выше фильеры 7 является плоской и образует кольцо. Нижняя грань 21 этой фильеры 7 также является плоской и в ней устроено упомянутое выше выходное отверстие 6.

Фильера 7 расположена внутри конической части 17 тигля. Участок внутренней поверхности части 17 тигля, обозначенный на чертеже фиг. 3 позицией 22. Нижний торец 21 фильеры 7, где находится выходное отверстие 6, и горловина 19 определяют совместно камеру 23, в которую открывается тонкая трубка 24, проходящая сквозь коническую скошенную грань 18. В процессе истечения жидкого расплава 4 через упомянутую выше трубку 24 осуществляется подвод нейтрального или восстановительного газа к струе. Этот нейтральный или восстановительный газ заполняет камеру 23, вступая в контакт с гранью 21 фильеры и соответственно с вытекающей из выходного отверстия этой фильеры струей 8. Газ медленно выходит из камеры 23 через горловину 19. В качестве нейтрального или восстановительного газа может быть использован, например, азот, аргон, водород, крекированный аммиак, причем предпочтительным является использование водорода или газовой смеси, содержащей водород, и еще более предпочтительным является использование чистого водорода.

Уплотнительная прокладка 25, зажатая между фильерой 7 и тиглем 2, обеспечивает герметичность соединения двух этих деталей. Фильера 7 и тигель 2 изготовлены из различных материалов, что дает возможность удовлетворить различным требованиям, предъявляемым к двум этим элементам предлагаемого устройства. Материал уплотнительной прокладки 25 отличается от материалов, из которых изготовлены фильера 7 и тигель 2.

Индукционная катушка 3 образована однослойной спиральной намоткой вокруг оси yy' тонкой медной трубки 26, охлаждаемой изнутри потоком циркулирующей в ней воды. Эта трубка образует витки 27, которые наклонены по отношению к оси yy' (см.фиг. 2 и 3) и которые проходят на небольшом расстоянии от конических частей 16 и 17 и цилиндрической части 15 тигля. Для упрощения чертежа на фиг. 3 показаны только четыре витка 27. Самый нижний виток 27, то есть виток, располагающийся ближе других к поверхности 9 охлаждающей жидкости, лежит, например, практически в плоскости, параллельной расположенному напротив него участку поверхности 9, причем этот нижний виток индукционной катушки спускается на уровень отверстия 6 по оси yy'. Камера 23 имеет небольшие размеры по сравнению с тиглем 2 и фильерой 7.

Скошенная грань 18 нижней части 17 тигля позволяет иметь небольшую высоту камеры 23 и обеспечить небольшое расстояние между выходным отверстием 6 фильеры и поверхностью 9 охлаждающей жидкости. Угол α2D этой скошенной конической грани 18 может быть равен, например, удвоенному углу α7 или может быть примерно равен этой величине для достижения упомянутой выше цели.

В предпочтительном варианте практической реализации предлагаемого устройства горловина 19 имеет диаметр, заключенный в диапазоне от 1 до 2 мм.

Предлагаемое изобретение позволяет обеспечить следующие преимущества:

а) использование различных материалов для изготовления тигля 2 и фильеры 7 дает возможность удовлетворить различным требованиям к этим элементам предлагаемого устройства.

Тигель 2 при заданном его объеме должен быть изготовлен по возможности из не очень дорогостоящего, материала, который был бы способен выдерживать термические удары и значительные градиенты температур, сохраняя при этом инертность по отношению к жидкому сплаву, используемому для получения аморфной проволоки. Таким материалом может быть, например, кварцевое стекло, причем тигель в этом случае изготавливается методом горячей вытяжки.

Материал фильеры 7 должен быть совершенно инертен по отношению к используемому в предлагаемом устройстве жидкому сплаву. Он должен быть устойчив к механической эрозии, связанной с данным жидким сплавом, то есть устойчив к растворению в этом сплаве. С другой стороны, материал фильеры должен быть устойчив к восстановлению активными элементами используемого жидкого сплава. Для способных переходить в аморфное состояние сплавов с высоким содержанием кремния и бора, что является достаточно часто встречающимся случаем, материалом фильеры может быть, например, стабилизированный циркон или ортосиликат циркония в кубической форме, в частности, циркон, стабилизированный по меньшей мере одним из следующих соединений, окись иттрия, окись магния или окись кальция. Такая стабилизация обеспечивает достаточно продолжительный срок эксплуатации фильеры. С другой стороны, имеется возможность изготавливать фильеру литьем и спеканием таким образом, чтобы обеспечить хорошую воспроизводимость ее внутреннего профиля.

Поскольку эти материалы имеют различную природу, в соединении деталей из них необходимо использовать уплотнительную прокладку 25, которая может быть изготовлена из материала, достаточно текучего при рабочей температуре устройства для того, чтобы компенсировать проблемы различного теплового расширения тигля 2 и фильеры 7, но достаточно вязкого при рабочей температуре устройства для того, чтобы обеспечить герметичность по отношению к жидкому сплаву 4 под давлением. Материалом уплотнительной прокладки 25 может быть, например, порошок, образованный смесью окиси кремния и окиси бора.

б) Общая форма части 14 тигля с вставленной в его нижнем узком участке фильерой 7 позволяет одновременно обеспечить реализацию следующих преимуществ:

имеется возможность нагревать фильеру 7 даже на уровне ее выходного отверстия 6, что предотвращает от заведомого перегрева сплава 4;

расстояние, проходимое струей 8 между выходным отверстием фильеры 6 и поверхностью охлаждающей жидкости 9, может быть весьма малым, в предпочтительном варианте практической реализации предлагаемого устройства не превышающим 15 мм, и даже не превышающим предпочтительно 5 мм, причем это расстояние как минимум составляет 2 мм. Однако наличие защитного газа обеспечивает повышенную гибкость в регулировке этого расстояния по сравнению со случаем отсутствия такого газа. Это достаточно малое расстояние позволяет исключить даже начало процесса разбиения струи жидкого сплава на отдельные капли, что позволяет работать с предлагаемым устройством, если в этом есть необходимость, при относительно малом значении угла α7 Зто часто позволяет обеспечить хорошую непрерывность получаемой проволоки 12. Величина угла α7 в предпочтительном варианте практической реализации предлагаемого устройства заключена в диапазоне от 40 до 90o, причем наиболее выгодная величина этого угла составляет от 50 до 70o;

локализация защитного газа в контакте с фильерой 7 вокруг выходного отверстия 6 и струи расплавленного металла 8 позволяет обеспечить эффективную защиту грани 21 фильеры от смачивания окислом, который будет образовываться на струе 8 в отсутствие такой защиты, и увеличить таким образом срок службы фильеры, исключая окисление жидкого сплава в струе 8 при весьма незначительном расходе защитного газа. В предпочтительном варианте практической реализации предлагаемого устройства расход защитного газа составляет от 0,5 до 5 см3/с.

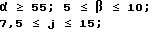

с) Все перечисленные выше характеристики обладают тем преимуществом, что они обеспечивают возможность использования способного переходить в аморфное состояние сплава 4 с большим содержанием железа, то есть сплава наиболее экономичного и дающего весьма прочную проволоку, притом, что такие сплавы практически не могли быть использованы до настоящего времени. В предпочтительном варианте сплав 4 отвечает общей формуле Feα CrβSij Bδ Niε Coξ Moη причем этот сплав не содержит никаких других элементов, если только они не являются неустранимыми примесями. Параметры a, β, j, δ, ε, ξ, η представляют собой атомное процентное содержание соответствующих элементов в составе данного сплава, причем величины этих параметров удовлетворяют следующим соотношениям: a ≥ 55; 5 ≅ β ≅ 10; 7,5 ≅ j ≅ 15; 8 ≅ δ ≅ 15; 0 ≅ ε + ξ ≅ 15; 0 ≅ η ≅ 2..

Более предпочтительным является, по меньшей мере, одно из следующих соотношений: α ≥ 60; 5 ≅ β ≅ 7; 0 ≅ ε + ξ ≅ 10..

Таким образом, этот сплав имеет очень высокое содержание железа, поскольку оно превышает 60% (атомных). Эти сплавы являются экономичными и предлагаемое изобретение позволяет использовать их для изготовления аморфной проволоки большой длины без разрывов, причем получаемая при этом проволока обладает высокими механическими свойствами. Известные же в настоящее время способы не позволяют использовать такие сплавы, поскольку в случае их использования возникают частые разрывы проволоки, а сама эта проволока обладает неудовлетворительными механическими свойствами.

Примеры

В двух приведенных ниже примерах практической реализации предлагаемого изобретения устройство использовано для получения аморфной проволоки 12 из двух, способных переходить в аморфное состояние сплавов. При реализации двух этих примеров устройство в соответствии с предлагаемым изобретением имеет следующие характеристики:

внутренний диаметр барабана 11 470 мм;

в качестве охлаждающей жидкости 9 использована вода; толщина слоя воды 20 мм; температура воды 5oC; поверхность слоя охлаждающей жидкости находится под атмосферным давлением;

величина угла α7 52o;

в качестве газа 5 используется гелий, давление этого газа 4,5 бар (450000 Па);

расстояние между выходным отверстием 6 фильеры 7 и свободной поверхностью 9 охлаждающей жидкости в направлении оси yy' 3 мм;

в качестве защитного газа используется водород;

расход этого газа при давлении 1 бар и при нормальной температуре окружающей среды (порядка 20oC) 2,22 см3/с, или скорость движения этого газа в трубке 24 280 см/с;

тигель 2 изготовлен из прозрачного кварцевого стекла, толщина стенки тигля 2 в его частях 15,16 и 17 (перед началом скошенной кромки 18) примерно 3 мм; величина угла α2B примерно 90o; величина угла α2C примерно 35o; величина угла α2D примерно 120o;

фильера 7 изготовлена из циркона, стабилизированного окисью иттрия, по технологии литья путем однонаправленного сжатия и последующего спекания; толщина этой фильеры составляет примерно 1 мм; высота фильеры в направлении оси yy' примерно 5 мм; внутри и снаружи эта фильера имеет форму конуса, угол раскрытия которого (не обозначенный на приведенных в приложении рисунках) равен по величине углу α2C и составляет примерно 35o;

уплотнительная прокладка 25 выполнена из смеси оксида кремния и оксида бора;

высота камеры 22 в направлении оси yy' примерно 2 мм; диаметр горловины 21 примерно 1 мм.

Пример 1

В этом примере используется способный переходить в аморфное состояние сплав, имеющий состав Fe61 Co10 Cr7 Si9 B13. Здесь индексы обозначают атомные проценты содержания соответствующих элементов в составе данного сплава.

Вытягивание проволоки осуществлялось в следующих условиях:

температура жидкого сплава 1250oC;

диаметр выходного отверстия 60 фильеры 110 мкм;

линейная скорость барабана 11 9,04 м/с.

В описываемом примере была получена непрерывная аморфная проволока 12 длиной 1760 м и диаметром 98 мкм. Среднее усилие разрыва при растяжении в состоянии сразу после закалки или быстрого охлаждения составило 3237 МПа со среднеквадратичным отклонением 59.

Пример 2

В этом примере использовался способный переходить в аморфное состояние сплав состава Fe71 Cr7 Si9 B13. Здесь, как и в предыдущем примере, индексы обозначают процентное атомное содержание соответствующих элементов в составе данного сплава.

Вытягивание проволоки в устройстве в соответствии с предлагаемым изобретением осуществлялось в следующих условиях:

температура жидкого сплава 1260oC;

диаметр выходного отверстия 60 фильеры 118 мкм;

линейная скорость барабана 11 9,33 м/с.

В данном примере была получена непрерывная длина 1145 м аморфной проволоки 12, имеющей диаметр 109 мкм. Среднее усилие разрыва при растяжении в состоянии сразу после закалки или быстрого охлаждения проволоки составило 3219 МПа при среднеквадратическом отклонении 38.

На фиг. 4 представлен чертеж части другого устройства 28 в соответствии с предлагаемым изобретением. Это устройство 28 в основном подобно описанному выше устройству, но имеет следующие отличия. В этом устройстве 28 тигель 29 содержит верхнюю цилиндрическую часть 30, аналогичную части 15 описанного выше устройства. Зта часть 30 переходит в нижнем направлении в коническую часть 31, нижний конец которой содержит также коническую скошенную под некоторым углом грань 32. Углы раствора конусов части 31 и скошенной грани 32 обозначены соответственно позициями α41B и α41C.

Фильера 33 имеет форму, подобную форме фильеры 7 устройства, но она расположена в нижней части 31 тигля таким образом, что ее выходное отверстие 34 расположено снаружи и под тиглем 29. Таким образом, фильера образует выступ, выходящий из конической части 31 за пределы тигля 29.

Та часть фильеры 33, которая находится под частью 31 тигля 29, окружена камерой 35, в котором выполнено отверстие 36. В это отверстие открывается трубка 37, откуда подается газ в охваченное камерой 35 пространство. Эта камера 35 имеет наружную форму, например, в виде части цилиндра, верхний конец 38 которого герметичным образом прикреплен к скошенной грани 32, окружая отверстие 34. Горловина 39 камеры 44 выполнена практически параллельно противолежащему участку поверхности охлаждающей жидкости 9 и расположена на небольшом расстоянии от этой поверхности. В данной конструкции угол α41B может быть, например, меньше, чем угол α2B в устройстве, описанном выше.

Устройство 28 дает возможность локализовать газ вокруг нижней части фильеры 33 в зоне выходного отверстия 34 и вокруг истекающей из этого выходного отверстия струи и жидкого сплава в камере, образованной внутренней поверхностью камеры 35 и частями поверхности 32 и фильеры 33, которые охвачены этой камерой.

Материалом камеры 35 может быть, например, тот же материал, из которого изготовлен тигель 29.

Разумеется, предлагаемое изобретение не ограничивается описанными выше примерами. Так, например, приведенные выше геометрические характеристики, в частности, для углов и толщины стенок тигля 2 и фильеры 7, могут изменяться в достаточно широких пределах.

Изобретение относится к способу и устройству, используемым для получения проволоки из аморфного сплава на основе железа, а также к проволоке и изделию, армированному ею. Получение аморфной проволоки большой длины без разрывов из экономичного сплава на основе железа, обладающего высокими механическими свойствами и коррозионной стойкостью позволяет использовать ее, например, в качестве корда в пневматических шинах. Сущность изобретения. Способ получения проволоки включает выдавливание струи 8 расплава 4 через выходное отверстие 6 фильеры 7 в слой охлаждающей жидкости 9, прижатой центробежными силами к внутренней стенке 10 вращающегося барабана 11. Расплав 4 размещают в тигле 2, в одном из концов которого располагают фильеру 7, соединенную с ним через уплотнительную прокладку. При выдавливании расплав 4 нагревают при помощи средств нагрева 3 одновременно в тигле 2 и в фильере 7 и осуществляют подачу инертного или восстановительного газа непосредственно в контакт со струей 8 на выходе ее из фильеры 7. В частном случае тигель изготавливают, например, из кварцевого стекла, фильеру из стабилизированного циркона, а уплотнительную прокладку из смеси оксидов кремния и бора. Для изготовления проволоки используют аморфные сплавы типа: Feα CrβSij Bδ Niε Coξ Moη, , где  ;

;  . 4 с. и 27 з.п.ф-лы., 4 ил.

. 4 с. и 27 з.п.ф-лы., 4 ил.

Feα CrβSij Bδ Niε Coξ Moη,

где a, β, j, δ, ε, ξ, η - параметры, характеризующие содержание элемента в сплаве в атомных процентах, при следующем соотношении:

α ≥ 55;

5 ≅ β ≅ 10;

7,5 ≅ j ≅ 15;

8 ≅ δ ≅ 15;

0 ≅ ε + ξ ≅ 15;

0 ≅ η ≅ 2.

11. Способ по п. 10, отличающийся тем, что используют аморфный сплав по п. 10 при следующем соотношении по меньшей мере одного из его параметров, ат.

α ≥ 60;

5 ≅ β ≅ 7;

0 ≅ ε + ξ ≅ 10.

12. Cпособ по п. 1, отличающийся тем, что формируют струю расплава между выходным отверстием фильеры и поверхностью охлаждающей жидкости длиной 2 15 мм.

| Патент США N 4495691, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США N 4185675, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1997-09-20—Публикация

1992-05-22—Подача