Изобретение относится к области производства активированного древесного угля.

Известна крупнотоннажная пиролизная установка - "Вертикальная непрерывнодействующая реторта" (Выродов В.А., Кислицын А.Н., Глухарева М.И. и др. "Технология лесохимических производств". Учебник для ВУЗов. 1987 г. М., Лесная промышленность), как наиболее эффективно работающая на лесохимических заводах. Реторта представляет собой стальной цилиндр внутренним диаметром 2,7 м, полезная высота 15:18 м. Реторта имеет верхнее загрузочное устройство для загрузки после предварительной сушки чурок древесины, внизу - конусное устройство для выгрузки угля. Реторта имеет четыре штуцера: для выхода парогазовой смеси, для ввода в реторту теплоносителя, для вывода газов, охлаждающих уголь, и для ввода в реторту холодных газов, охлаждающих уголь, и для ввода в реторту холодных газов для охлаждения угля. Для улучшения распределения теплоносителя в реторте и обеспечения более равномерной прокалки угля в середине реторты установлен опрокинутый конус. На расстоянии 1,2 м от него установлен второй конус, из-под которого газы, охлаждающие уголь и нагревающиеся при этом, отводятся газодувкой в топку. Стальной конус, обращенный основанием вниз, задерживает, регулирует спуск центральной части столба древесины, уменьшает давление на выгрузочный затвор. Необходимо особо отметить, что данная установка спроектирована для промышленной переработки в древесный активированный уголь специально готовящихся чурок одного размера (как правило, их длина 200:300 мм). Для работы с другими, сильно отличающимися размерами твердой фракции, эта установка не пригодна. В частности, при работе с опилками и мелкой щепой безусловно частое "зависание" сырья, слипание в комья, неравномерный прогрев и, как следствие, слабоуправляемый технологический процесс и низкое качество угля. Причина подобных явлений в склонности данного сырья к слипаемости, к образованию "сводов", к комковатости.

Известно изобретение "Способ и устройство для получения активированного угля", патент (или заявка) N 5-4924 от 93.01.21. Японии (Изобретения стран мира, 1995, N 2, вып. 37), кл. C 01 B 31/10. В нем предлагается слой твердого углеродистого сырья, состоящего из частиц относительно малых размеров, непрерывно подаваемых в стационарную камеру, переводить в псевдоожиженное состояние посредством горячего водяного пара. Образующийся в результате пиролиза парогаз предлагается сжигать в верхней части камеры над псевдоожиженным слоем (куда подается кислородосодержащий газ), таким образом нагревая материал. Отводимый из верхней части камеры горячий газ используется для дополнительного нагрева сырья через ряд трубок в нижней части камеры. Процесс, организованный описанным образом, эффективен, но требует больших габаритов камеры (верхняя часть составляет 4 нижних), т.к. псевдоожиженный слой практически не имеет границ, при подобной технологии мелкие частицы (≅ 30%) выгорят, что уменьшит выход угля и установки, в средних будет повышенное выгорание углерода, у самых крупных (≅ 30%) возможно недостаточное удаление смолистых веществ. Процесс очень трудно управляем, поскольку зависим от большого количества трудно контролируемых и управляемых параметров с узкими границами значений оптимального режима. Оба могут выражаться как затуханием пламени, так и возгоранием сырья в камере вплоть до взрыва, что несомненно отражается на стабильности качества получаемого активированного угля, а также безопасности.

Наиболее близким является изобретение "Оборудование и способ получения активированного угля". КНР N 1058762, кл. C 01 B 31/10, 19.02.92, Изобретения стран мира, N 8, вып. 37, 1993.

В колонне пиролиза подогреваемый после сушки газообразным теплоносителем -дымовыми газами сыпучий материал, располагающийся на шести горизонтальных подах стационарной печи, непрерывно перемещается в горизонтальной плоскости по сложной спиральной траектории к отверстию на периферии (или в центральной части) пода, через которое он просыпается на нижерасположенный под. Перемещение сырья осуществляется посредством лопаток, расположенных на радиальных штангах, закрепленных одним концом на вращающемся валу. Перемещение к центру или от него регулируется углом поворота лопатки вокруг своей вертикальной оси при ее креплении к штанге. Такое многократное перемещение сырья в процессе его тепловой обработки вызвано необходимостью увеличения контакта газообразного теплоносителя, перемещаемого вентилятором со всеми частицами слоя сырья, и устраняет неравномерность его прогрева. Охлаждение угля осуществляют после выгрузки из колонны пиролиза.

В данном техническом решении не предусмотрено (невозможно) разновременное пребывание сырья в разных камерах, поэтому для обеспечения равномерного качества необходимо применять сырье только с постоянными показателями влажности. Относительно большие механические энергозатраты обусловлены тем, что кроме перемещения масс рабочих органов (штанга с лопатками) постоянно перемещаются массы сырья из-за применения экстенсивного теплообмена на шести горизонтах вместо возможного одного при интенсивном теплообмене.

Техническая задача создания способа и установки для получения активированного угля из древесных опилок и мелкой щепы состоит в повышении управляемости технологическим процессом с целью обеспечения стабильного качества угля, снижении энергетических затрат, снижении относительных габаритов установки, уменьшении производственных площадей.

Решение технической задачи позволяет создать малогабаритную, легкотранспортируемую, неэнергоемкую установку для переработки мелких отходов древесины. Техническая задача и существенное различие реологических свойств используемого сырьевого материала предопределяют существенные признаки предлагаемого изобретения по сравнению с вертикальной непрерывнодействующей ретортой. В аналогах, использующих в качестве сырья сыпучий материал, технические решения не отвечают поставленной задаче.

Сущность изобретения

Новым в способе является сушка материала (опилки и мелкая щепа), пиролиз и охлаждение в одном аппарате при любой начальной влажности материала простым регулированием его количества в сушильной камере, упрощение технологической схемы установки за счет частичного коксования и сжигания в качестве основного топлива для установки выделяющегося пиролизного газа, а также основного рыхления, разбивки всей массы материала на небольшие порции, принудительного продувания их и пересыпания с целью преодоления явлений "комкуемости", "образование сводов" и других негативных явлений. Пропан используется при запуске установки для обогащения топочного газа и в случаях переувлажнения сырья.

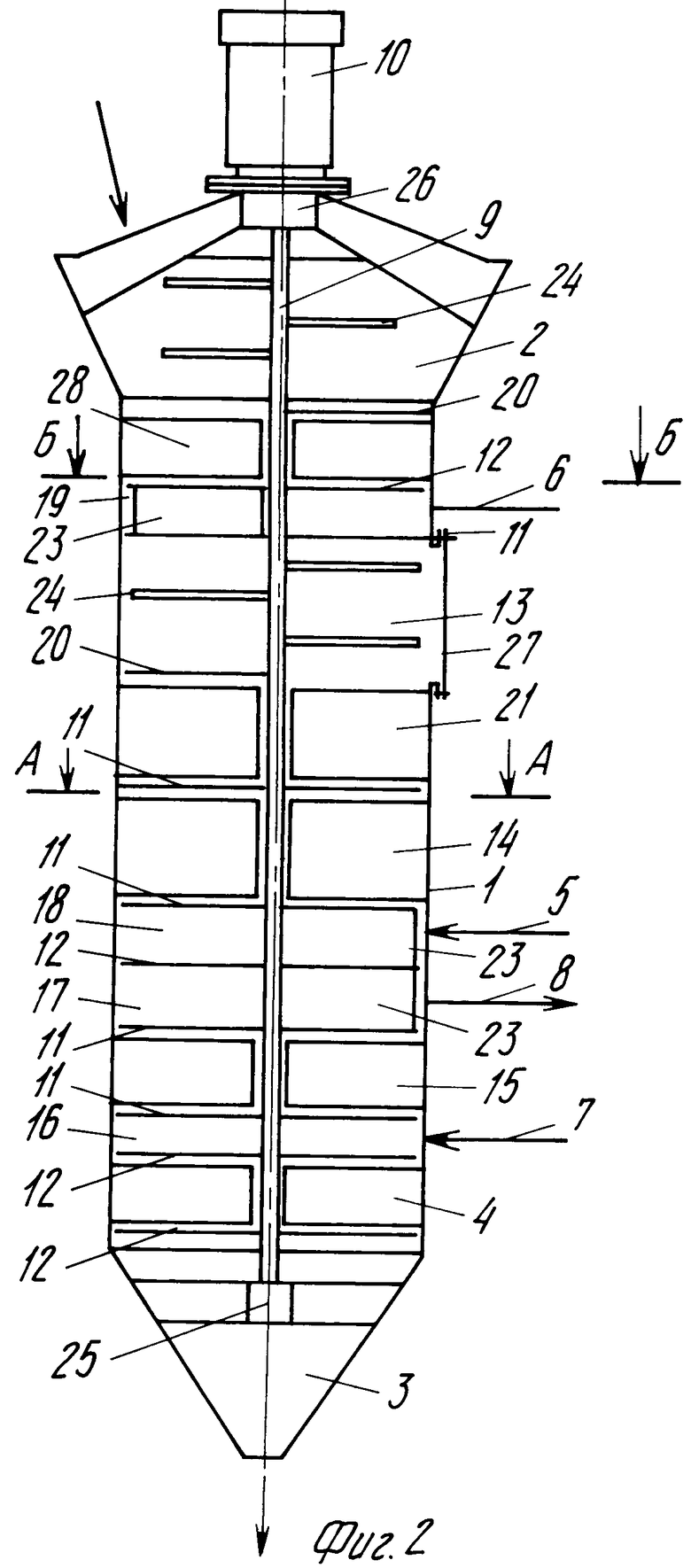

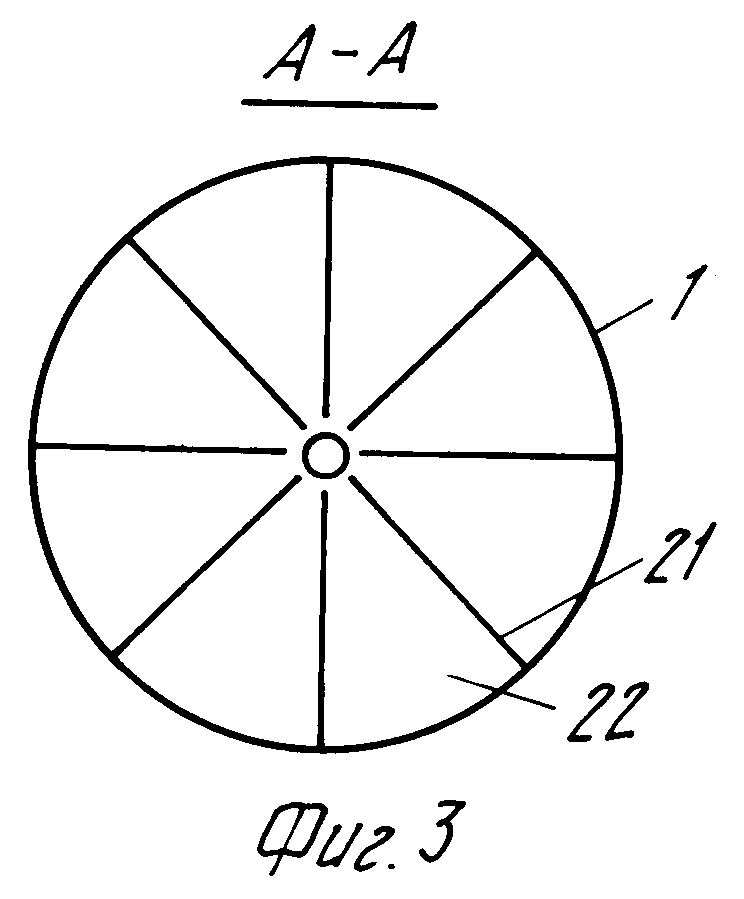

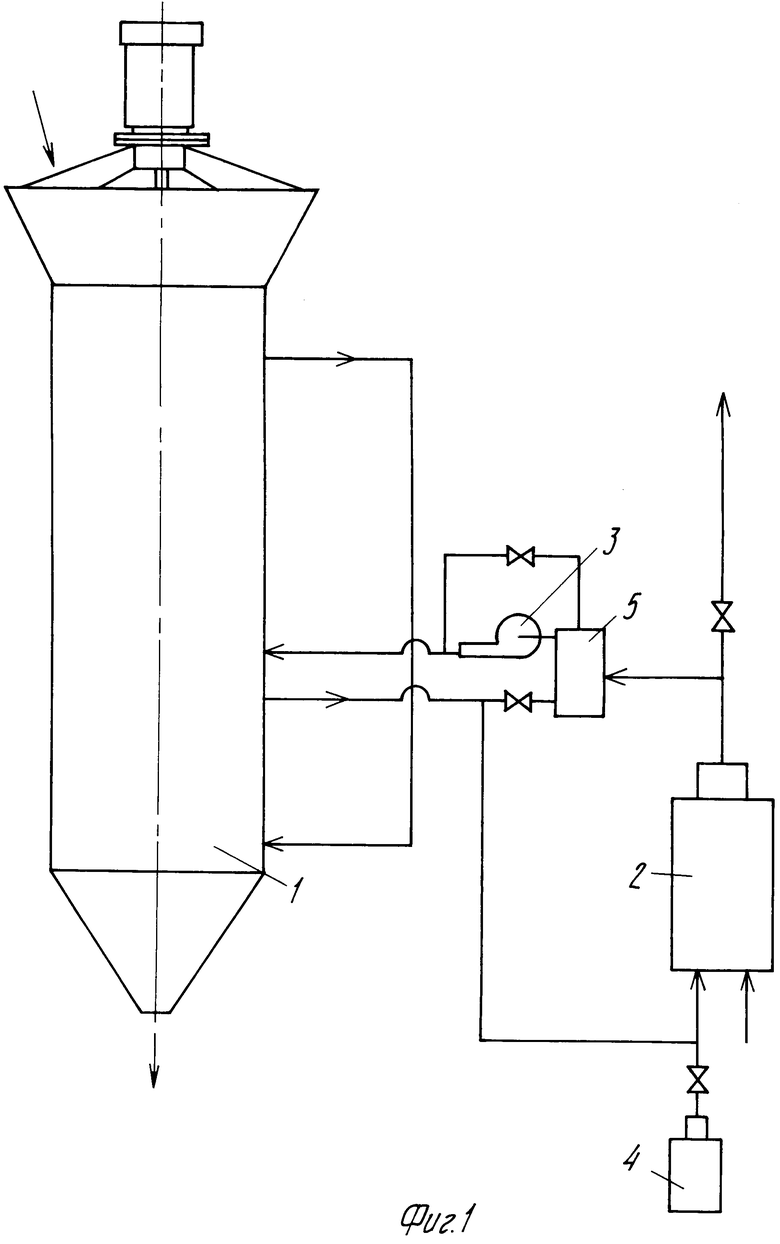

Установка для осуществления способа включает колонну пиролиза 1, топку 2, вентилятор 3, баллон с пропаном 4, камеру смешения газа 5 (фиг. 1). Существенным отличием колонны пиролиза является то, что она разделена на технологические камеры (фиг. 2) 13, 14, 15 посредством дисков 11, 12, закрепленных на валу 9 и служащих соответственно подвижным потолком и дном каждой камеры. Каждая камера разделена посредством неподвижных радиальных перегородок 21 на сектора 22. Пересыпание материала из одной камеры в другую происходит при повороте дисков 11, 12 и совпадении сектора 22 камеры с колодцем 23 дисков. Для регулирования времени сушки материала в сушильной камере 13 имеется технологический лючок 27, через который прибавляется или убавляется количество продукта в камере. Время пребывания материала в пиролизной и охлаждающей камерах регулируется изменением оборотов вала в зависимости от крупности частиц материала.

Установка для изготовления древесного угля из мелких отходов древесины (опилки, стружка) состоит (фиг. 1) из колонны пиролиза 1, топки 2, вентилятора 3, баллона с пропаном 4, камеры смешения 5.

Колонна пиролиза (фиг. 2 - 4) состоит из вертикально расположенного корпуса 1, имеющего питающий бункер для сырья 2 и накопитель готового продукта 3 со шлюзовой камерой 4. Корпус 1 имеет патрубки подвода рабочего газа -теплоносителя 5, патрубок отвода смеси пиролизного и отработанного газа -теплоносителя 6, патрубок подвода охлаждающего газа для угля 7, патрубок отвода охлаждающего газа. Вдоль вертикальной оси корпуса 1 расположен вал 9, который приводится во вращение посредством привода 10.

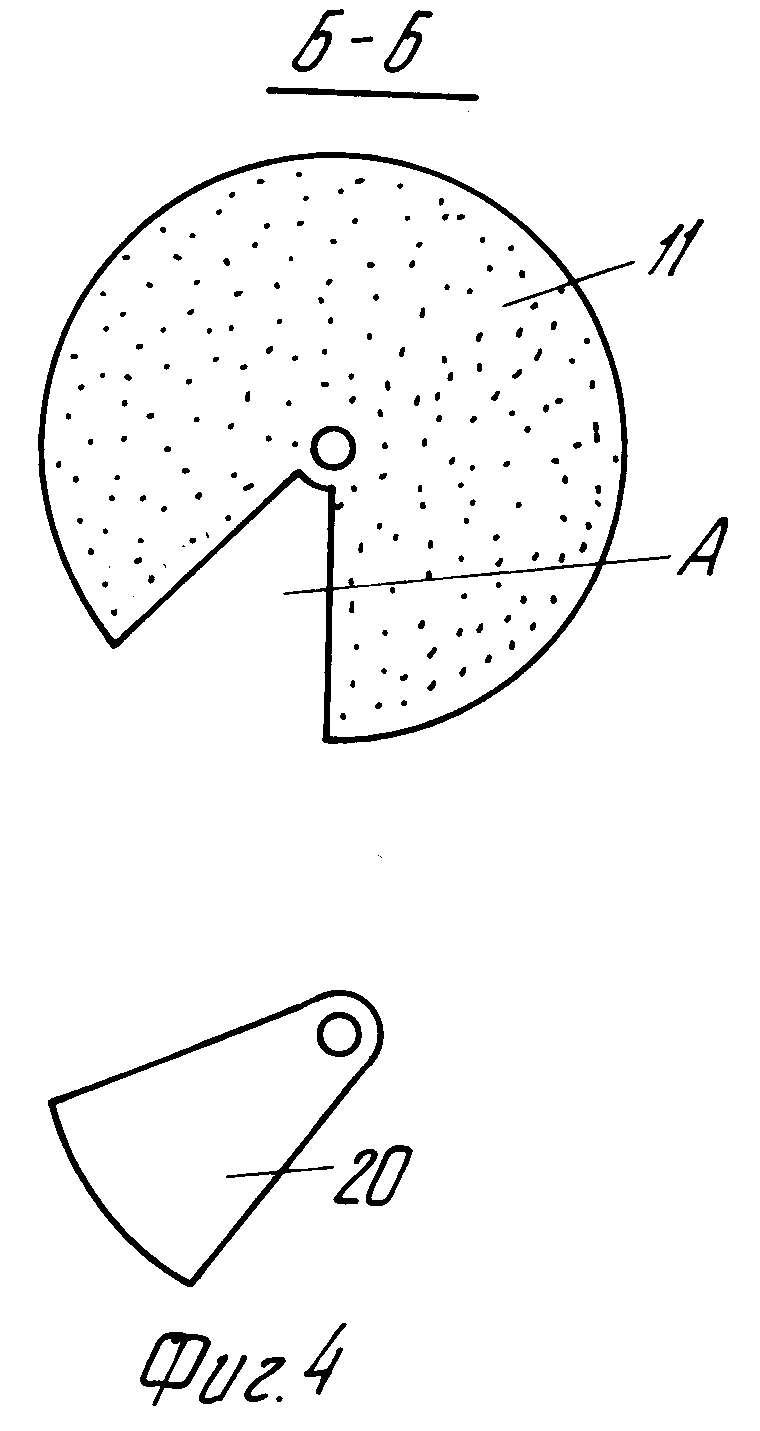

Вдоль вала 9 перпендикулярно его оси закреплены перфорированные диски 11 и неперфорированные 12 секторные вырезы "А" от 15o до 60o. Остальная часть диска 11 имеет перфорацию с отверстиями диаметром от 3 до 10 мм в количестве 25% и более от оставшейся площади диска. Совокупность каждой пары дисков образуют технологические камеры: сушки сырья 13, пиролиза 14, охлаждения угля 15, коллекторные камеры газа: подвода охлаждающего газа 16, отвода охлаждающего газа 17, подвода рабочего газа-теплоносителя 18, отвода смеси отработанного газа-теплоносителя и пиролизного 19, шлюзовая камера 4. На валу закреплены также два шлюзовых затвора 20, выполненных в виде сектора с углом в вершине, равным либо большим углу секторного отверстия на диск 11, 12.

В технологических камерах 13, 14, 15, шлюзовой камере 4 и питающем бункере 2 расположены вертикальные радиальные перегородки 21 равного размера, неподвижно закрепленные на корпусе 1 и делящие пространство камеры на ряд секторов 22 с углом в вершине, равным либо большим углу секторного отверстия на диске 11, 12.

В коллекторных камерах 16, 17, 18, 19 диски 11 попарно соединены вертикальными перегородками, обрамляющими расположенные друг под другом секторные отверстия А-А в виде секторных колодцев 2.3.

Перфорацию имеют верхние диски камер 15, 17 и нижние диски камер 16, 18.

В районе питающего бункера 2 и сушильной камеры 13 на валу 9 закреплены плоские рыхлители 24, препятствующие образованию сводчатых структур сыпучего продукта и, благодаря наличию угла атаки к горизонту от 0o до 45o градусов, способствуют его продвижению и уплотнению в направлении накопителя.

Вал 9 установлен в подшипниковых узлах 25, 26, которые закреплены в корпусе 1 колонны.

На корпусе 1 колонны в верхней части сушильной камеры сырья 13 имеется технологический лючок 27.

В нижней части питающего бункера 2 расположен секторный дозатор 28 с секторами 22.

Установка работает следующим образом: дымовой газ из топки 2 поступает в камеру смешения 5, где смешивается с более холодным газом, выходящим из камеры охлаждения 15 колонны пиролиза (патрубок 8), газ необходимой температуры из камеры смешения 5 направляется вентилятором 3 в камеру пиролиза 14 через патрубок 5 колонны пиролиза. Излишки дымового газа выпускаются в атмосферу, излишки газа-хладагента, обогащенного пиролизным газом, направляются на сжигание в топку 2. В необходимых случаях (в частности, при запуске установки) газ, поступающий в топку, обогащается пропаном из баллона 4.

Работа колонны пиролиза (фиг. 2) происходит следующим образом. Сырье, поступающее в питающий бункер 2, рыхлителями 24 направляется в секторный дозатор 28 бункера. При постоянном равномерном вращении вала 9 разгрузка каждого сектора 21 происходит при одновременном нахождении колодца 23 камеры 18 под ним, а шлюзового затвора 20 - над ним. Это устраняет утечку теплоагента. В сушильной камере 13 заполненность пространства над секторами регулируется через технологический лючок 27, как правило, при поступлении партии сырья иной влажности, чем предыдущая. Поскольку объемы секторов 22 равны во всех камерах, то время пребывания сырья в сушильной камере 13 зависит от ее заполненности сырьем. Материал в сушильной камере 13 разрыхляется и продвигается (уплотняется) с помощью рыхлителей 24 в направлении секторов 22. Газ-теплоноситель, выходящий из отверстий перфорированного диска 11, проходит сквозь материал, попадает через нижний перфорированный диск 11 в коллекторную камеру 19 и далее через патрубок 6 отводится. Поочередная разгрузка секторов сушильной камеры происходит при совпадении положений шлюзового затвора 19 и отверстия "А" диска 11, являющегося вращающимся дном камеры 13. Попав в камеру пиролиза 14, материал, нагретый и высушенный, подвергается обработке теплоагентом, пиролизному расположению, находясь в секторе 22, после чего при нахождении под ним колодца 23 и неперфорированной части диска 11 сверху пересыпается в камеру охлаждения угля 15. Дальнейшее продвижение материала и его обработка ясны из чертежа. Из шлюзовой камеры 4 материал попадает в накопитель готового продукта 3. Отдавший свое тепло и тем самым охладившийся в сушильной камере 13 газ используется для охлаждения угля в камере 15, подводится через патрубок 7 в коллекторную камеру 16 и отводится через штуцер из коллекторной камеры 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ В АКТИВИРОВАННЫЕ УГЛИ ДРЕВЕСИНЫ ТВЕРДЫХ ТРОПИЧЕСКИХ ПОРОД, НАПРИМЕР ГАЗВАРИНА | 1996 |

|

RU2119450C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО АКТИВИРОВАННОГО УГЛЯ | 1996 |

|

RU2106301C1 |

| РЕТОРТА ДЛЯ РАЗМОЛА ДРЕВЕСИНЫ И СУШКИ ДРЕВЕСНОЙ МУКИ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2376132C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2008 |

|

RU2395557C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЯ ИЗ ВОЗОБНОВЛЯЕМОГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2013 |

|

RU2538874C2 |

| СПОСОБ ДЕСТРУКТИВНОЙ ПЕРЕГОНКИ БЕРЕЗОВОЙ ДРЕВЕСИНЫ | 1993 |

|

RU2072965C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582698C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1995 |

|

RU2091425C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

Использование: изобретение используют в производстве активированного угля из древесных опилок, мелкой щепы путем сушки исходного материала с последующим пиролизом и охлаждением угля. Сущность способа состоит в том, что процесс осуществляют в одной колонне, разделенной на камеры. В процессе сушки материал разрыхляют, разделяют на мелкие объемы, в качестве сушильного агента используют газ после пиролиза, который затем подают в качестве хладагента при охлаждении угля и далее возвращают в топку, причем объем камеры сушки превосходит объем камеры пиролиза и камеры охлаждения. Для осуществления способа предложена установка, которая включает топку, вентилятор, вертикальную колонную пиролиза, где происходит сушка материала любой влажности, пиролиз, охлаждение угля дымовыми газами, образующимися при сжигании выделяющегося пиролизного газа. В целях недопущения комкуемости материала, образования сводов и получения стабильного качества материал разрыхляют, дробят на мелкие равные объемы и перемещают вниз от питающего бункера через камеру сушки, камеру пиролиза, камеру охлаждения, шлюзовую камеру к накопителю посредством закрепленных на вращающемся валу рыхлителей, набора дисков, разграничивающих колонну на камеры, с секторными отверстиями, через которые материал пересылается при переходе из камеры в камеру, внутри взаимодействующих с неподвижными, закрепленными внутри корпуса объемными секторами, в которых проходит технологическую обработку тепловым агентом, поочередно в каждой камере. Время пиролиза материала задается скоростью вращения вертикального вала, а время сушки материала - полнотой заполнения сушильной камеры обрабатываемым материалом, которая регулируется через соответствующий лючок в корпусе колонны. Для предотвращения перетеканий и потерь газа-теплоносителя секторные колодцы дисков смещены друг относительно друга, большая площадь рядом с секторными отверстиями не имеет перфораций, разграничивающие диски не имеют перфораций совсем. 2 с. п. ф-лы, 4 ил.

| CN, патент, 1058762, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1996-07-04—Подача