Изобретение относится к способам и установкам для термической переработки твердого углеродсодержащего сырья с получением активного угля и может быть использовано в химической и других отраслях промышленности.

Известен способ термической переработки твердого углеродсодержащего сырья с получением активного угля, включающий сушку и полукоксование бурого угля в мягком температурном режиме с последующей активацией полученного полукокса с получением готового продукта и газов активации, подаваемых в качестве теплоносителя противотоком на полукоксование и сушку.

Отработанные газы активации частично рециркулируют для сжигания в печи активации, а остальные газы используют для получения перегретого пара.

Известна установка для термической переработки твердого углеродсодержащего сырья с получением активного угля, содержащая последовательно установленные вращающуюся печь полукоксования, снабженную средствами для подачи сырья, патрубком для ввода газообразного теплоносителя, расположенным в разгрузочном конце печи, и патрубком для вывода обработанных газов, расположенным в загрузочном конце печи, и активатор с кипящим слоем, снабженный патрубком для подачи пара, горелкой, соединенной с патрубком для вывода отработанных газов из печи полукоксования, средством для вывода готовой продукта и патрубком для вывода газов активации, соединенным с патрубком для ввода газообразного теплоносителя печи полукоксования.

Недостатками известных способов и установки является то, что:

образующиеся во вращающейся печи в результате измельчения сырья в процессе сушки и полукоксования мелкие пылевидные фракции сырья (в отличие от предложенного способа и установки, в которых высушенное и нагретое сырье перед его подачей на полукоксование полностью обеспыливается) не отделяют от основной массы сырья перед его подачей в печь активации, а поступают в нее вместе с сырьем, ухудшая качество конечного продукта;

процесс сушки и полукоксования сырья в барабанной печи малоинтенсивен, в результате чего применяемые барабанные печи обладают низкой удельной производительностью, большой металлоемкостью и громоздкостью;

в отличие от предложенного способа, в котором на сжигание в муфеле печи активации поступает неразбавленный высококалорийный газ полукоксования, в указанном выше аналоге в муфель печи активации подается низкокалорийная смесь, состоящая из продуктов сгорания топлива в муфеле печи активации, газов активации, газов полукоксования и испаренной влаги сушки сырья.

Известен способ термической переработки твердого углеродсодержащего сырья с получением активного угля, включающий сушку сырья во взвешенном слое с одновременным отделением мелких фракций с отработанными газами, пиролиз оставшихся фракций во взвешенном слое с получением полукокса и парогазовой смеси, сжигаемой совместно с мелкими фракциями и отработанными газами на стадии активации для получения газообразного теплоносителя, и последующую активацию получаемого полукокса.

Известна также установка для термической переработки твердого углеродсодержащего сырья с получением активного угля, содержащая последовательно соединенный сушильный аппарат, снабженный шнеком для ввода сырья, патрубком для ввода газообразного теплоносителя, выполненного в виде вертикальной трубы, установленной в крышке аппарата, патрубком для отвода мелких фракций и отработанного газа, соединенного с горелкой активатора, пиролизер со взвешенным слоем, снабженный патрубком для вывода парогазовой смеси, активатор, снабженный камерой сжигания и патрубками для подачи активирующих агентов, вывода готового продукта и патрубком для вывода газов активации, соединенным с пиролизером, и котел-утилизатор.

Недостатками известного способа и установки является то, что исходное сырье подается шнеком в сушильный аппарат, где основная масса материала под действием силы тяжести осаждается вниз, а наиболее мелкие частицы и пыль, попадающие в восходящий поток газа, выносится с ним из аппарата. Вследствие этого не происходит организованной сепарации материала по крупности на крупнозернистую фракцию наиболее ценную для производства сорбента, и на мелкозернистую и пылевидную фракции.

На дальнейшую термическую переработку поступает полидисперсный материал, содержащий нежелательные мелкие фракции и пыль, что приводит к перегреву мелких фракций высокотемпературными газами активации и снижению качества получаемого активного угля.

Пиролиз сырья осуществляется в аппарате со взвешенным слоем за счет тепла газов, подаваемых из активатора. Недостатком такого способа является дополнительное механическое измельчение материала при его нагреве и пиролизе во взвешенном слое и более сложное устройство аппарата-пиролизера, в который надо подавать газтеплоноситель и организовывать процесс смешения и нагрева этим газом обрабатываемого материала, при этом, из-за широкого диапазона размера частиц и их разного времени пребывания в аппарате, отсутствует возможность регулировать качество получаемого полукокса (содержание летучих 6 12% ), от которого в дальнейшем зависят сорбционные показатели активного угля.

Кроме того, недостатком такого способа нагрева и пиролиза сырья является разбавление высококалорийных газообразных продуктов пиролиза газом-теплоносителем, что снижает их калорийность и качество газов пиролиза как газообразного топлива.

Задачей предлагаемого изобретения является повышение выхода ценных крупных и средних фракций активного угля при одновременном улучшении его качества и повышении теплотворной способности газов пиролиза.

Указанные технические результаты достигаются тем, что твердое углеродсодержащее сырье подают в потоке несущего газа противотоком к горизонтальному потоку газообразного теплоносителя, нагревают до температуры пиролиза с одновременным отделением мелких фракций с отработанными газами, подаваемыми на сжигание, осажденные фракции подвергают пиролизу выдерживанием ранее нагретых до температуры пиролиза осажденных фракций до остаточного содержания в полученном полукоксе летучих веществ 6 12 мас. с отводом полученной парогазовой смеси для сжигания на стадию активации, и активируют полученный полукокс с получением готового продукта и газа активации, направляемого на сжигание.

Для достижения поставленной задачи установка содержит камеру нагрева, выполненную в виде горизонтальной огнеупорной трубы и снабженную средством для ввода сырья, горелкой, выходное сопло которой установлено на оси трубы напротив выходных отверстий для ввода сырья, и инерционным сепаратором, расположенным за средством для ввода сырья, пиролизер, выполненный в виде необогреваемой камеры, соединенной входом с выводом осажденных фракций инерционного аппарата, и снабженный патрубком для вывода парогазовой смеси, активатор, соединенный с пиролизером и снабженный камерой сжигания, соединенной с патрубком для вывода парогазовой смеси, средством для вывода готового продукта и патрубками для подачи активирующего агента и вывода газов активации, и котел-утилизатор, соединенный с выходным концом камеры нагревания и с патрубком вывода газов активации. Причем средство для ввода сырья выполнено в виде форсунок, равномерно распределенных по сечению трубы.

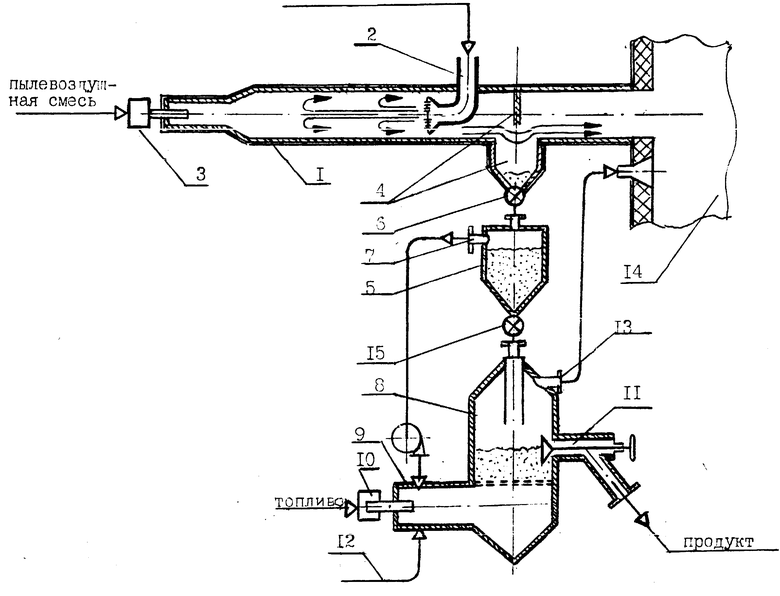

На чертеже изображена схема установки для термической переработки твердого углеродсодержащего сырья для получения активного угля.

Установка содержит камеру нагрева, выполненную в виде огнеупорной трубы 1, снабженную средством для ввода сырья 2, горелку-плазмотрон 3, инерционный сепаратор 4, расположенный за средством для ввода сырья 2, пиролизер 5, выполненный в виде необогреваемой камеры, соединенной с выводом осаждаемых фракций инерционного сепаратора 4 через шлюзовой затвор 6 и снабженный патрубком для вывода парогазовой смеси 7, активатор 8, соединенный с пиролизером 5 и снабженный камерой сжигания 9 с горелкой 10, соединяемой с патрубком для вывода парогазовой смеси 7, средством для вывода готового продукта 11 и патрубками для подачи активирующего агента 12 и вывода газа активации 13, котел-утилизатор 14, соединенный с выходным концом трубы 1 и с патрубком 13 вывода газа активации. Средство для ввода сырья 2 выполнено в виде форсунок, равномерно распределенных по сечению трубы 1. Выход полукокса из пиролизера 5 соединен с активатором 8 через шлюзовой затвор 15.

Установка работает следующим образом.

Дробленый уголь или другое углеродсодержащее сырье через форсунки 2 распыляют несущим газом, например паром, по всему сечению трубы 1 и противотоком к поступающим горячим газам, полученным в горелке-плазмотроне 3 за счет сжигания пылевоздушной смеси. Благодаря этому твердые частицы сепарируются по крупности вдоль потока и создаются благоприятные условия для нагрева частиц разной крупности до температуры пиролиза без их перегрева. При этом крупные частицы за счет приданной им несущим потоком начальной скорости сначала по инерции перемещаются навстречу потоку, а затем, по мере торможения встречным потоком, постепенно теряют скорость и после остановки вновь подхватываются несущим потоком, разгоняются им и вновь вовлекаются в общее движение. Время пребывания крупных частиц в потоке будет за счет этого увеличиваться, как и интенсивность их теплообмена с газом за счет больших относительных скоростей частиц и газа. Более мелкие частицы введенные навстречу потоку, быстрее теряют свою скорость, останавливаются и изменяют направление своего движения на обратное, а самые мелкие частицы, обладающие наименьшей инерцией, сразу подхватываются встречным потоком. Таким образом, частицы распределяются вдоль потока в зависимости от их крупности и осуществляются дифференцированные условия нагрева фракций разной крупности газовым теплоносителем: сначала с еще не охлажденным газом контактируют наиболее крупные фракции нагреваемого материала, охлаждая газ, далее, по мере охлаждения газа, в контакт с ним вступают все более мелкие фракции материала. Такое пространственное распределение фракции в потоке газа способствует более равномерному нагреву частиц разной крупности и предотвращает перегрев мелких частиц.

Нагретые таким путем крупные и средние фракции частиц осаждаются в инерционном сепараторе 4, а газ-теплоноситель вместе с уносом более мелких фракций поступает в топку котла-утилизатора 14 на сжигание. Осажденные из газа фракции, нагретые до температуры пиролиза, поступают в пиролизер 5, в котором происходит без дополнительного подвода тепла их термическое разложение с выделением парогазовой смеси до заданного остаточного содержания 6 12 мас. летучих веществ в получаемом полукоксе. Такой процесс пиролиза протекает без затрат тепла, а во многих случаях даже экзотермичен (порядка 50 ккал/кг угля). Полученный полукокс поступает в активатор 8, где осуществляют его парогазовую активацию в кипящем слое. В качестве источника тепла используют тепло, полученное в камере сжигания 9 активатора 8 от сжигания угольной пыли (или другого топлива), а также парогазовой смеси поступающей через патрубок 7 пиролизера 5.

Полученный газ активации через патрубок 13 поступает в котел-утилизатор 14. Готовый продукт отводят из активатора 9 с помощью разгрузочного клапана 14 и подают на охлаждение, разделение на фракции и упаковку.

Пример осуществления способа.

Исходное сырье бурый канско-ачинский уголь Ирша-Бородинского разреза со следующими характеристиками: Wp-33% Ap- 12,5% V2-47%

Сырье со скоростью 10 40 м/с подают в поток греющих газов, имеющих скорость 15 25 м/с, контакт частиц с газом и осаждение нагретых частиц из газа осуществляют за время 1,0 с, сырье нагревают до 600oC. Выдерживают в пиролизере при этой температуре 30 мин с получением полукокса, характеристика полученного полукокса: размер частиц 0,5 3,0 мм при полном отсутствии частиц < 0,2 мм, насыпной вес 0,68 0,76 г/см3, выход летучих 6 12% истираемость 3,75 6,4% объем пор по влагоемкости 0,24 - 0,32 см3/г, уд. поверхность 90 98 м2/г, пористость по ацетону 35 45%

Полукокс активируют при 800oC и получают активный уголь с размерами частиц 0,5 3,0 мм, насыпным весом 0,48 г/см3, объемом пор по влагоемкости 0,69 м3/г, адсорбционной активностью по иоду 64,7% прочностью по ГОСТ 16188 66%

Таким образом, в предложенных способе и установке процесс нагрева сырья осуществляется с противоточной подачей сырья в поток газа-теплоносителя, что повышает равномерность нагрева частиц разного размера, а процесс сепарации и осаждения крупных и средних фракций сырья организован таким образом, что одновременно происходит полное обеспыливание этих фракций, что улучшает качество конечного продукта, так как снижает содержание в нем пылевидных фракций. Полукоксование (пиролиз) сырья производится в отдельном необогреваемом аппарате и без подачи в него ожижаемого газа, что предотвращает измельчение полукокса в процессе пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2085570C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| ПАРОГАЗОВАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2134284C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ, СОДЕРЖАЩИХ СЕРУ | 1997 |

|

RU2117688C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| ПИРОЛИЗЕР ДЛЯ ПЫЛЕВИДНОГО УГЛЯ | 2007 |

|

RU2349623C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

Изобретение относится к области термической переработки углеродсодержащего сырья, в частности к способу и установке для получения активного угля, и позволяет получить наиболее ценные средние и крупные фракции активного угля с одновременным улучшением его качества и увеличением теплотворной способности газа пиролиза. Сущность изобретения: сырье подают в потоке несущего газа противотоком к горизонтальному потоку газообразного теплоносителя в камеру нагрева, нагревают его до температуры пиролиза с одновременным отделением мелких фракций с отработанными газами, подаваемыми на сжигание в котел-утилизатор, осажденные фракции выдерживают в необогреваемом пиролизере до остаточного содержания в полученном полукоксе летучих веществ 6 - 12 мас. % с отводом парогазовой смеси в камеру сжигания активатора, полученный полукокс активируют с получением готового продукта и газа активации, направляемого в котел-утилизатор. 2 с. и 1 з. п. ф-лы, 1 ил.

| RU, патент, 2051094, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1995-12-29—Подача