Область техники, к которой относится изобретение

Предлагаемое изобретение относится к деревообрабатывающей промышленности и может быть использовано для производства древесной муки по ГОСТ 16361-87 «Мука древесная. Технические условия».

Уровень техники

Авторам известен аналог - вертикальные циркуляционные шахтные реторты (см. Л.В.Гордон и др. Технология лесохимических производств. М.: Гослес-бумиздат, 1960, стр.78-87). Общим отличием вертикальной реторты является непрерывная циркуляция теплоносителя, обычно топочных газов, получаемых в результате сжигания в газовой топке неконденсирующихся газов реторты и газов, полученных при газификации древесного угля в газогенераторе. Таким образом, в реторте процесс пиролиза идет непрерывно при периодической загрузке древесины небольшими порциями в верхнюю часть и периодической выгрузке охлажденного древесного угля небольшими порциями снизу реторты. Работает такая реторта следующим образом. Подсушенная до влажности 10-14% древесина подается в загрузочную воронку реторты, затем она через шлюзовой затвор подается каждые 15-20 минут в шахту реторты, где она подсыхает, переугливается, а затем образовавшийся уголь прокаливается.

Древесина по мере обугливания опускается сверху вниз в шахте реторты. Древесный уголь ниже зоны подвода теплоносителя охлаждается потоком холодных неконденсирующихся газов температурой 30-40°С, после чего выгружается через нижний шлюзовой затвор в вагонетку.

К сожалению, в такой реторте нельзя получить древесную муку, используя ее хорошие технические и экономические достоинства, а именно непрерывность процесса, отсутствие монтажных и частично строительных работ, так как реторта поступает на предприятия в полной заводской готовности. При такой конструкции из древесины можно получить только древесный уголь, мука в реторте просто сгорит.

Авторам также известны различные молотковые мельницы для размола древесины (см. статью Еськова В. в журнале «Дерево. RU», 2005 г., №4, стр.32÷34).

Дробление может осуществляться в одну стадию (при работе с мелкофракционным сырьем) и в две стадии (при работе со щепой). Дробление щепы в две стадии улучшает однородность сырья и уменьшает суммарные затраты электроэнергии. Используются молотковые дробилки как решетного, так и безрешетного исполнения.

Дробилки для деревоперерабатывающей промышленности отличаются высокой производительностью и большой мощностью установленного электродвигателя. Для линий по гранулированию подходят самые маломощные из них. Возможно применение сельскохозяйственных дробилок после внесения небольшого изменения в их конструкцию. Эффективно, с малыми затратами электроэнергии, дробилки работают на сухом сырье однородной влажности.

К сожалению, такие дробилки для производства древесной муки не обеспечивают требуемого качества, т.е. не дают муку с частицами менее 1,2 мм с влажностью от 1 до 8% с насыпной плотностью 100-140 кг/м3.

Авторам также известны способы сушки мелких фракций древесины в специальных сушильных агрегатах, где в качестве сушильного агента могут быть использованы горячий воздух, перегретый пар, топочные газы. Способы сушки мелких фракций в сушильных агрегатах основаны либо на встречном движении мелкой фракции (ленточные сушилки), либо на попутном (барабанные сушилки), но в любом случае все эти способы позволяют сушить только одну фракцию определенного размера: либо опилки, либо щепу, либо стружку. Кроме того, эти способы сушки мелкой фракции весьма энергоемки, требуют специального теплогенератора, а через мерный прогрев сырья в потоке сушильного агента приводит к его потемнению и частичному разрушению лигнина, что снижает качество сырья и увеличивает его потери.

Авторам известен также прототип - это способ сушки мелкой фракции в барабанной сушилке с использованием в качестве агента горячего воздуха (см. В.Еськов. Древесные топливные гранулы. Журнал «Дерево.RU», 2005 г., №4, с.32-34). При таком способе сушки мелкой фракции температура сушильного агента может достигать 600°С, при этом движение сушильного агента и мелкой фракции осуществляется по параллельному курсу, но так как исходное сырье поступает разной влажности, а потоки сырья и агента не перемешиваются, то и сам процесс сушки не обеспечивает требуемую стабильность влажности исходного сырья, при этом при такой температуре сушильного агента мелкие фракции просто в процессе сушки сгорают, что ведет к потере сырья более 10% всей массы, а общая конечная влажность высушенной массы сырья колеблется в пределах 8-10%. Следует также отметить, что весь сушильный агент после прохождения через барабанную сушилку выбрасывается в атмосферу.

Таким образом, существующий способ сушки мелкой фракции древесины в барабанной сушилке не обеспечивает требуемое качество сушки фракции и энергоемок.

Авторам также известна расстановка оборудования и технологический процесс производства древесной муки, а затем из нее пеллет и гранул (см. Ракитова О.С., Овсянко А.Д., Александрова С.Е. Справочник. Древесная и топливная гранула. Санкт-Петербург, 2005 г., с.32÷40). Весь процесс производства древесной муки включает: измельчение древесины, сушку измельченной древесины, доизмельчение древесины, а затем производство пеллет. На каждом этапе технологического процесса применяется серийно выпускаемое оборудование, а именно рубительные машины, молотковые мельницы, сушильные барабаны. Это оборудование от заводов-изготовителей поступает на предприятия и требует строительства довольно дорогого производственного здания, монтажных и пусконаладочных работ, соединение каждого оборудования в потоке производства древесной муки транспортерами или пневмотранспортом, при этом каждая позиция оборудования управляется оператором. Такой завод по производству древесной муки является дорогостоящим, сложным в строительстве и монтаже, а также имеет повышенные эксплуатационные затраты.

Авторам известен также прототип «Автоматизированная линия производства древесных гранул» (см. Исправников Ю.А. Древесные отходы - в доходы. Журнал «Биоэнергетика», март-май 2006 г., с.22-23).

В состав автоматизированной линии включены: склады сухого сырья, теплогенератор, сушильный барабан, дробилка, прессы для получения гранул или пеллет, транспортеры, пневмотранспорт, бункер готовой продукции, линия упаковки. Такую линию производит группа компаний «Астек», и ее производительность может колебаться в пределах от 2 до 15 тонн в час по исходному сырью. Фирма обеспечивает потребителю комплексную поставку оборудования, монтаж, наладку оборудования и сдачу его в эксплуатацию. Производственное здание должен строить сам Заказчик. Таким образом, чтобы сдать в эксплуатацию автоматизированную линию производства древесной муки и древесных гранул, Заказчик должен построить производственное здание размером не менее 24×48×8 м при минимальной стоимости 1 м2 более 10,0 тысяч рублей, оплатить транспортную поставку оборудования в размере не менее 20% от стоимости оборудования линий, оплатить работы по монтажу оборудования в цехе в размере не менее 30% от стоимости линии, оплатить пусконаладочные работы по каждой единице оборудования в размере не менее 10% от стоимости линии.

Таким образом, создание автоматизированной линии по производству древесной муки, а затем древесных гранул является весьма дорогостоящим процессом, что в конечном итоге влияет на себестоимость продукции и ее конкурентоспособность на рынках сбыта.

Раскрытие изобретения

Предложена реторта для размола древесины и сушки древесной муки, имеющая корпус, горизонтальные ножи, диски, двигатели, вал, систему подачи исходного сырья, пневматическую сушилку, систему подачи горячего теплоносителя, систему уборки древесной муки, в корпусе которой на одном валу установлены горизонтальные плоские ножи, а к корпусу присоединены неподвижно диски, с обеих сторон верхних дисков установлены вертикальные ножи с отдельными электроприводами, а в неподвижных дисках имеются конические отверстия, причем размер нижнего диаметра отверстия первого диска совпадает с размером верхнего диаметра конического отверстия второго диска, а нижний диаметр конического отверстия второго диска совпадает с верхним диаметром конического отверстия третьего диска, конические отверстия калиброваны под требуемые размеры размола древесины, а через дозатор древесной муки, который соединен с трубой пневматической сушилки, мука имеет возможность загружать спираль сушилки, концы которой соединены с цилиндрами, а пневматическая сушильная труба одним концом через конусные отверстия соединена с калорифером, а он в свою очередь соединен с вентилятором высокого давления, имеющим электрический привод, а другой конец сушильной пневматической трубы имеет конусный патрубок над транспортером готовой продукции и выпускную трубу для горячего энергоносителя.

Наличие таких отличительных признаков от прототипа позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия предлагаемой реторты для производства древесной муки и ее сушки критерию существенного отличия было проведено сравнение основных признаков с прототипом - автоматизированной линией производства древесной муки. В результате было установлено, что при производстве древесной муки не требуется производственного здания, отсутствуют строительные и пусконаладочные работы, поскольку реторта полностью изготавливается в заводских условиях, монтажные работы сведены к минимуму, включают только установку реторты на основание промышленной площадки без всякого фундамента. Так как в реторте идет непрерывный процесс производства древесной сухой муки и при этом не требуются дополнительные переместительные операции исходного древесного сырья, то производительность реторты может быть за счет увеличения общего диаметра корпуса резко повышена даже до 100 т/час по сырью. Весь технологический процесс в реторте легко автоматизируется, поэтому ее обслуживают всего 2 человека, один на подаче сырья, другой на выходе готовой продукции.

Технический результат, дающий положительный эффект по сравнению с прототипом, определяется свойствами, приведенными в таблице.

Анализ данных таблицы показывает, что заявляемая реторта для производства сухой древесной муки может быть реализована с учетом приведенных технических параметров.

Краткое описание чертежей

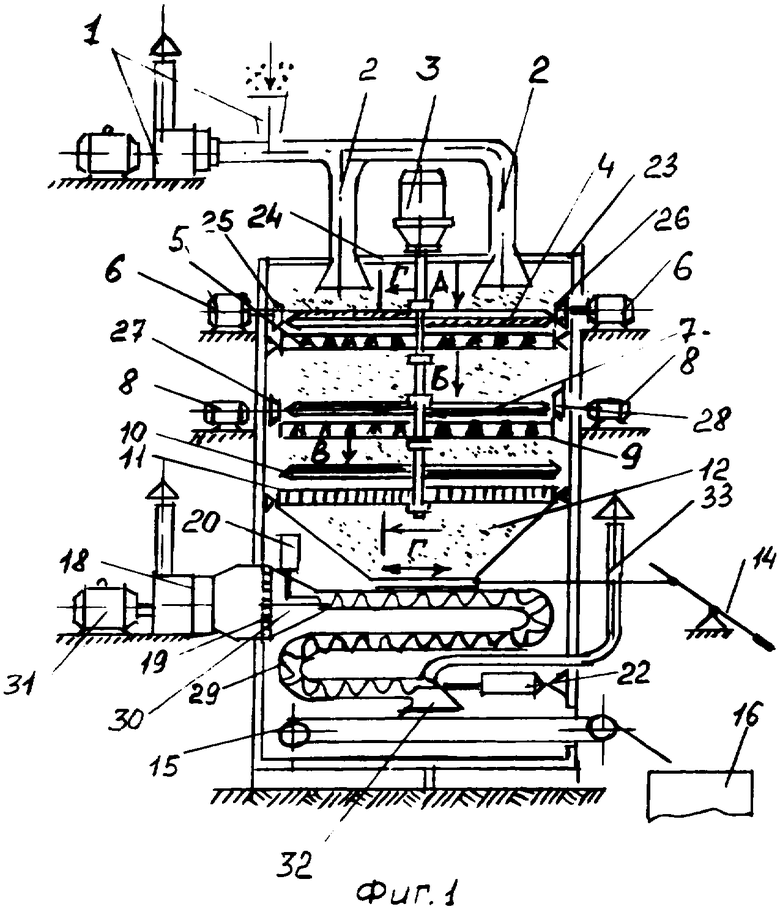

На фиг.1 дана схема реторты для размола древесины и сушки древесной муки в разрезе.

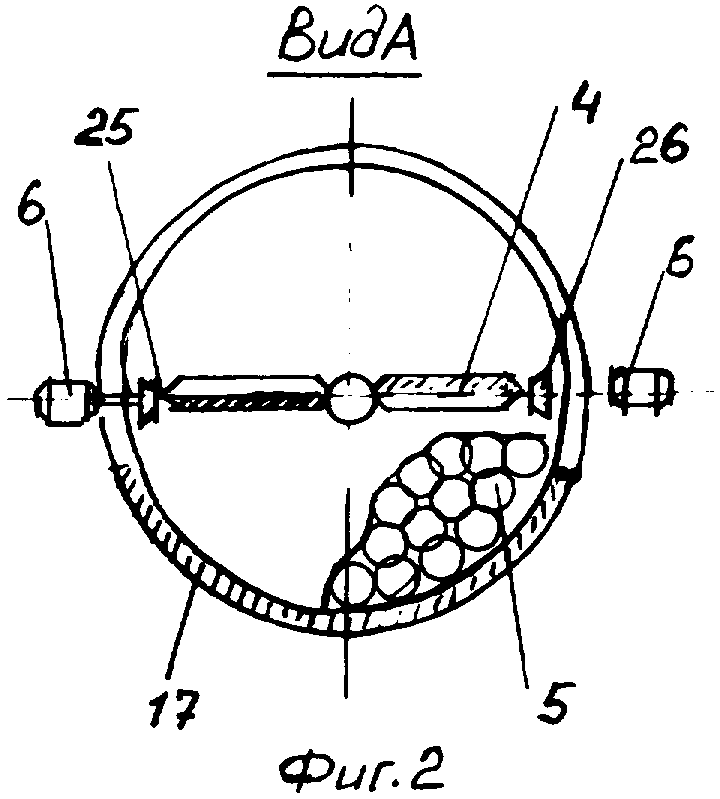

На фиг.2 дан вид узла реторты по стрелке А.

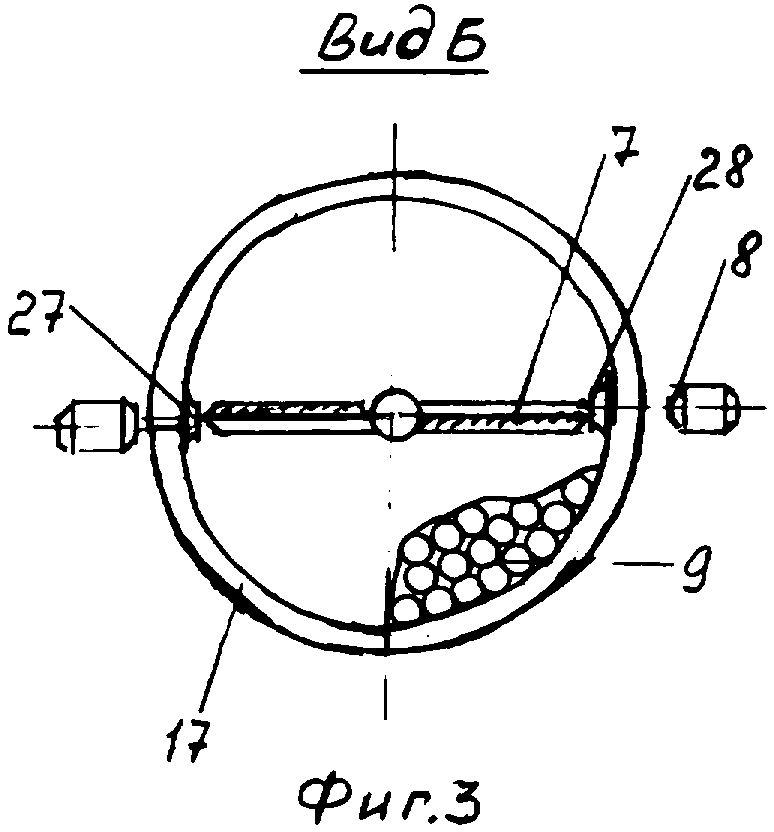

На фиг.3 дан вид узла реторты по стрелке Б.

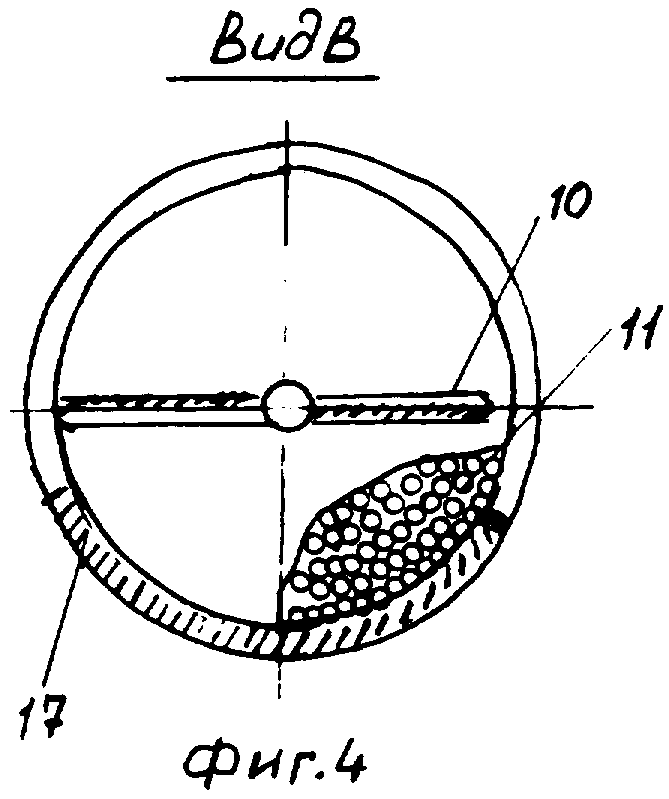

На фиг.4 дан вид узла реторты по стрелке В.

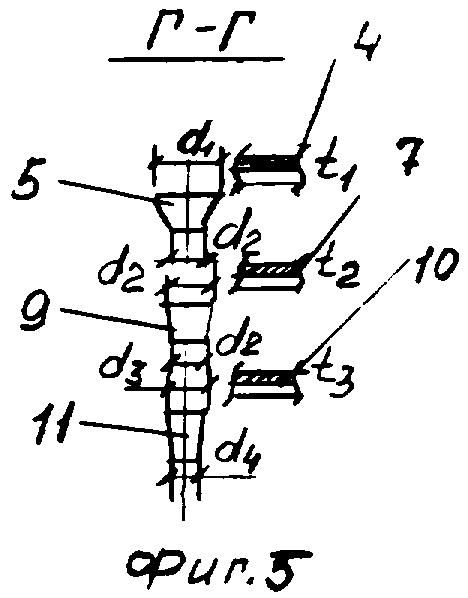

На фиг.5 показан разрез узлов реторты по сечению Г-Г.

Осуществление изобретения

Реторта для размола древесины и сушки древесной муки для композиционного материала состоит из корпуса 23, в верхней части которого установлены пневматические трубы 2 для подачи в размол исходного сырья с помощью загрузочного бункера 1, вентилятора 1 и электродвигателя 1. На корпусе установлен электродвигатель 3 с вертикальным валом 24, на котором закреплены горизонтальные плоские ножи 4, 7, 10, а диски 5, 9, 11 жестко прикреплены к корпусу реторты и имеют конические калиброванные отверстия разного диаметра, подбор которых осуществляется для требуемого размера древесной муки, причем размер нижнего диаметра отверстия первого диска 5 совпадает с размером верхнего диаметра конического отверстия второго диска 9, а нижний диаметр конического отверстия второго диска совпадает с верхним диаметром конического отверстия третьего диска 11, с обеих сторон верхних дисков 5 и 9 установлены вертикальные ножи 25, 26, 27 и 28, соединенные с электродвигателями 6 и 8. К последнему диску в нижней его части жестко присоединен дозатор 12 с регулируемой заслонкой 13 посредством рычага 14, сама заслонка присоединена к трубе 21 пневматической сушилки и имеет возможность загружать металлическую спираль 29, один конец которой соединен с цилиндром 20, а другой - с цилиндром 22, а сама пневматическая сушильная труба 21 одним концом через конусное отверстие 30 соединена с калорифером 19, который в свою очередь соединен с вентилятором 18 высокого давления, приводимым во вращение электродвигателем 31, а другим концом сушильная пневматическая труба 21 соединена с конусным патрубком 31 и выпускной трубой 33, а из пневматической сушильной трубы 21 мука поступает на транспортер 15 и подается на упаковку 16, а горячий воздух через выпускную трубу 33 выбрасывается в атмосферу.

Работает реторта для размола древесины и сушки древесной муки следующим образом.

В корпус 23 через пневматические трубы 2 исходное сырье поступает с загрузочного бункера 1 и перемещается по ним с помощью вентилятора 1 с электродвигателем 1, далее исходное сырье передается на горизонтальный нож 4, который вращается валом 24 электродвигателя 3 и размалывает сырье на фракции, способные через вертикальные конические отверстия диска 5, жестко прикрепленного к корпусу, передаваться на горизонтальный нож 7, причем исходное сырье, которое не смог размолоть нож 4, дополнительно размалывается вертикальными ножами 25 и 26, приводимыми во вращение электродвигателем 6. Калиброванная древесная мука, размер которой равен нижнему отверстию верхнего диска 5, плоским ножом 7, который также вращается валом 24, размалывает ранее полученную муку на еще более мелкую фракцию, и помогают ему вертикальные ножи 27, 28, приводимые во вращение электродвигателями 8. При этом калиброванная древесная мука, размер которой равен нижнему отверстию диска 9, передается на горизонтальный нож 10, который окончательно дорабатывает требуемый размер фракции муки и через конические отверстия диска 11 передает муку в дозатор 12, с которого она посредством регулируемой заслонки 13 с рычагом 14 загружает трубу 21 с металлической спиралью 29, концы которой соединены с цилиндрами 20, 22, причем при растяжении спирали цилиндрами изменяется шаг спирали, а следовательно, продолжительность нахождения древесной муки в трубе пневматической сушилки, при уменьшении хода цилиндров шаг спирали в трубе уменьшается и время прохождения муки в пневматической трубе увеличивается, таким образом регулируется режим сушки калиброванных частиц древесной муки, а сушильный энергоноситель через конусное отверстие 30 и калорифер 19 с помощью вентилятора 18 высокого давления, приводимого во вращение электродвигателем 31, перемещает древесную муку по сушильной трубе со скоростью в зависимости от установленного шага спирали, обеспечивая при этом сушку древесной муки от 1 до 8%. Сухая древесная мука через конусный патрубок 31 передается на транспортер 15 и поступает на упаковку 16, а горячий энергоноситель через выпускную трубу 33 выбрасывается в атмосферу.

Применение реторты размола древесины и сушки древесной муки для композиционного материала является первым самостоятельным производственным заводом для производства древесной муки по ГОСТ 16361-85.

В отличие от зарубежных стран, в нашей стране пока нет заводов, специализированных на производстве только древесной муки. Обычно они входят в различные предприятия в качестве вспомогательных цехов или участков. Полагают, что появление специализированных российских предприятий, как фирм, - дело ближайшего времени. Древесная мука может использоваться, как:

компонент в производстве пигментной двуокиси титана,

добавка для покрытия сварочных электродов (целлюлоза электродная)

добавка для обжиговой керамики и кирпича, добавка в пористые абразивные изделия

добавка в штукатурные и отделочные строительные смеси (сухие смеси, растворы, пасты, бетонов, шпаклевок и т.п.),

добавка в бетоны и гипсокартон,

добавка в клеевые составы на основе натуральных и синтетических клеев,

наполнитель для натуральных и синтетических линолеумов и линкруст,

основа для пресспорошков и прессмасс и компаундов на базе термореактивных смол (фенопластов и т.п.),

добавка в компаунды на базе эпоксидных, полиэфирных и т.п. смол,

основа для ксилолита (древесный композиционный материал на магнезиальном связующем),

основа для термопластичных древесно-полимерных композиционных материалов (ДПК),

составная часть и сырье для получения различных взрывчатых веществ,

наполнитель в производстве клеящих мастик и герметиков (паркет, кровельные материалы и т.п.)

основа для фильтров и фильтрующих материалов,

добавка при изготовлении сталей и ферросплавов,

добавка в формовочные смеси для изготовления литейных форм,

добавка в буровые растворы и тампонажные материалы, используемые в нефтедобыче,

сырье для производства сорбентов, в т.ч. для удаления нефтяных загрязнений с дорого, водоемов и т.п.

сырье для получения активированных углей,

чистящее средство в производстве кож и мехов,

мягкое шлифующее, полирующее и чистящее средство в металлообработке, например, в производстве метизов и подшипников, фурнитуры и т.п. (галтовка).

разрыхлитель для улучшения структуры тяжелых бедных почв в растениеводстве (вместе с мелом и др. известняками),

основа субстратов для промышленного выращивания грибов,

основа для изготовления средств для содержания домашних животных (сорбирующие подстилки),

добавка в некоторые комбикорма, средство для копчения рыбы и мяса,

сырье для получения активных древесных экстрактов и вытяжек (дуб, пихта, можжевельник и т.д.).

Кроме того, применение реторты для размола древесины и сушки древесной муки резко сократит затраты на строительно-монтажные работы, уменьшит количество обслуживающего персонала, увеличит продолжительность производства древесной муки, а следовательно, уменьшит эксплуатационные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЕЛЛЕТ И ГРАНУЛ | 2007 |

|

RU2351636C2 |

| СПОСОБ ОТДЕЛЕНИЯ КОРЫ ОТ ЩЕПЫ И ИХ СУШКИ | 2008 |

|

RU2378591C1 |

| СПОСОБ СУШКИ МЕЛКОЙ ДРЕВЕСНОЙ ФРАКЦИИ В ПЕТРОЛАТУМЕ | 2007 |

|

RU2332623C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК И МЕЛКОЙ ЩЕПЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2001 |

|

RU2201952C2 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| ПОЛНОРАЦИОННЫЙ КОМБИКОРМ ДЛЯ КРУПНОГО РОГАТОГО СКОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2673753C2 |

| Устройство и способ сушки пшеничной клейковины | 2017 |

|

RU2681286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ ИЗ СВЕЖЕСРУБЛЕННОЙ ДРЕВЕСИНЫ В СОВМЕЩЕННОМ ПРОЦЕССЕ | 1992 |

|

RU2042704C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

Изобретение относится к деревообрабатывающей промышленности. Реторта для размола древесины и сушки древесной муки для композиционного материала содержит корпус, горизонтальные ножи, диски, двигатели, вал, систему подачи исходного сырья, пневматическую сушилку, систему подачи горячего теплоносителя, систему уборки древесной муки. В корпусе на одном валу установлены горизонтальные плоские ножи, а к корпусу присоединены неподвижно диски, с обеих сторон верхних дисков установлены вертикальные ножи с отдельными электроприводами, а в неподвижных дисках имеются конические отверстия. Размер нижнего диаметра отверстия первого диска совпадает с размером верхнего диаметра конического отверстия второго диска, а нижний диаметр конического отверстия второго диска совпадает с верхним диаметром конического отверстия третьего диска, конические отверстия калиброваны под требуемые размеры размола древесины, а через дозатор древесной муки, который соединен с трубой пневматической сушилки, мука имеет возможность загружать спираль сушилки, концы которой соединены с цилиндрами, а пневматическая сушильная труба одним концом через конусное отверстие соединена с калорифером. Он в свою очередь соединен с вентилятором высокого давления, имеющим электрический привод, а другой конец сушильной пневматической трубы имеет конусный патрубок над транспортером готовой продукции и выпускную трубу для горячего энергоносителя. Технический результат заключается в понижении стоимости процесса размола древесины. 5 ил., 1 табл.

Реторта для размола древесины и сушки древесной муки для композиционного материала, содержащая корпус, горизонтальные ножи, диски, двигатели, вал, систему подачи исходного сырья, пневматическую сушилку, систему подачи горячего теплоносителя, систему уборки древесной муки, отличающаяся тем, что в корпусе на одном валу установлены горизонтальные плоские ножи, а к корпусу присоединены неподвижно диски, с обеих сторон верхних дисков установлены вертикальные ножи с отдельными электроприводами, а в неподвижных дисках имеются конические отверстия, причем размер нижнего диаметра отверстия первого диска совпадает с размером верхнего диаметра конического отверстия второго диска, а нижний диаметр конического отверстия второго диска совпадает с верхним диаметром конического отверстия третьего диска, конические отверстия калиброваны под требуемые размеры размола древесины, а через дозатор древесной муки, который соединен с трубой пневматической сушилки мука имеет возможность загружать спираль сушилки, концы которой соединены с цилиндрами, а пневматическая сушильная труба одним концом через конусное отверстие соединена с калорифером, а он в свою очередь соединен с вентилятором высокого давления, имеющим электрический привод, а другой конец сушильной пневматической трубы имеет конусный патрубок над транспортером готовой продукции и выпускную трубу для горячего энергоносителя.

| Исправников Ю.А | |||

| Древесные отходы - в доходы | |||

| Биоэнергетика, март-май 2006 г., с.22-23 | |||

| Способ получения древесной муки | 1988 |

|

SU1518123A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МУКИ | 2006 |

|

RU2318655C1 |

| РЕЖУЩИЙ БЛОК УСТРОЙСТВА ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1992 |

|

RU2184613C2 |

| Дробилка для измельчения древесных частиц | 1976 |

|

SU940424A1 |

| DE 1909239 A1, 19.11.1970. | |||

Авторы

Даты

2009-12-20—Публикация

2008-04-16—Подача