Изобретение относится к лесохимической промышленности, а именно к модульной пиролизной установке для переработки древесины и ее отходов пиролизом для получения древесного угля.

Из уровня техники известно решение RU 2045568 в виде устройства для получения древесного угля, выполненное в виде стальной вертикальной реторты, снабженной несколькими связанными между собой камерами, при этом реторта установлена под углом 40-60 градусов к горизонтальной поверхности земли, снабжена 3-5 камерами-секциями, отделенными друг от друга дырчатыми вертикальными подъемными шиберами, обеспечивающими при последовательном поднятии перемещение древесины в каждую последующую камеру (см. патент РФ №2045568 на изобретение, опубл. 10.10.1995). Сущность изобретения заключается в том, что нагрев сырья производят последовательно в разных температурных интервалах в стальной вертикальной реторте, снабженной несколькими связанными между собой камерами, отделяемыми друг от друга дырчатыми шиберами, обеспечивающими при поднятии перемещение древесины в каждую последующую камеру-секцию.

Недостатками известного устройства являются: низкая экологичность; низкая производительность и эффективность; отсутствует автоматизация технологического процесса (высокая доля ручной работы); невозможность управления и регулировки параметрами технологического процесса; низкое качество получаемого древесного угля, поскольку при перемещении древесины из секции в секцию происходит ее разрушение.

Из уровня техники известны способ получения древесного угля и устройство для его реализации (см. патент РФ №2187534 на изобретение, опубл. 20.08.2002). Способ получения древесного угля включает загрузку сырья в печь, предварительную сушку сырья, последующий нагрев его в печи и охлаждение получаемого угля, при этом сырье загружают в передвижной контейнер, устанавливаемый в печи, а в процессе получения угля осуществляют контроль за интенсивностью теплового воздействия на сырье и на основе полученных данных осуществляют корректировку теплового воздействия посредством изменения пространственного положения контейнера в тепловом поле печи, контроль интенсивности теплового воздействия осуществляется регистраторами температуры, времени и датчиками пространственного расположения контейнеров с сырьем.

Недостатками известных технических решений являются: высокая доля ручной работы; низкая производительность; необходимость постоянного контроля степени теплового воздействия и изменения пространственного положения контейнера с сырьем, находящегося внутри камеры; низкое качество получаемого древесного угля.

Из уровня техники известен способ получения древесного угля пиролизом углеродосодержащего сырья, например древесины (см. патент РФ №2312123 на изобретение, опубл. 10.12.2007). Пиролиз осуществляют в герметичных перемещаемых ретортах, нагрев которых осуществляют в печи ступенчато в разных температурных режимах, перемещая последние в зоны с разными температурами нагрева, при этом сначала в каждой реторте производят просушку сырья при температуре 180…200°С в первой зоне нагрева до полного удаления воды, затем ее перемещают во вторую зону нагрева, где производят отделение смол, кислот и спирта, нагревая реторту до 380…400°С, причем в начале этого периода подводят внешнее тепло, а в конце уменьшают подачу тепла извне, извлекая реторту из печи, сохраняя указанную температуру процесса за счет экзотермической реакции сырья, устанавливают ее обратно в первую зону нагрева, затем на третьей стадии снова увеличивают подачу тепла извне, нагревая реторту до 480…500°С в третьей зоне нагрева, при этом производят разделение смеси газов и твердых фракций продукта, причем первые утилизируют и/или направляют в топку печи, а готовую продукцию выгружают после охлаждения реторты до температуры ниже самовоспламенения продукта. Установка для получения древесного угля пиролизом содержит ретортную печь, топку и герметично нагреваемую реторту, устройства отделения горючих газов и выгрузки готового продукта, отличающаяся тем, что печь выполнена многопозиционной по числу стадий процесса и снабжена таким же количеством герметичных реторт с патрубками для отвода смеси горючих газов в приемный коллектор ресивера для утилизации и/или сжигания в топке, установленных в отдельные последовательно установленные топочные камеры топки с разной температурой нагрева, сообщающиеся между собой газоходами, входные и выходные отверстия которых каждой камеры расположены на различных уровнях, установка снабжена площадкой для охлаждения реторт с готовым продуктом, грузоподъемным устройством для перемещения реторт между загрузочной площадкой, топочными камерами и кантователем для выгрузки реторт, снабженным приемным бункером готового продукта.

Недостатками известных технических решений являются: невозможность регулировки и управления параметрами технологического процесса; сложный технологический процесс: необходимость постоянного перемещения реторт, процесс перемещения реторт из одной камеры в другую требует дополнительные затраты времени и специального грузоподъемного устройства, тем самым низкая производительность и эффективность; низкое качество получаемого древесного угля.

Из уровня техники известна установка для получения древесного угля (см. патент РФ №2166527, опубл. 10.05.2001).

Установка для получения древесного угля содержит вертикально ориентированный корпус реактора, разделенный на камеру сушки, камеру пиролиза древесины и активации древесного угля, смонтированные в верхней и нижней частях корпуса соответственно устройства для загрузки древесины и выгрузки угля, топочную камеру и газовый контур в виде газохода с газодувкой для подачи парогазов из камеры пиролиза древесины и активации угля в топочную камеру, при этом топочная камера расположена в нижней части установки в зоне пиролиза и активации древесного угля.

Установки данного типа с вертикально-поярусным расположением камеры сушки и камеры пиролиза древесных материалов и активации древесного угля имеют значительный габарит по высоте, что технологически усложняет загрузку и эксплуатационное обслуживание установок; значительные затраты по времени для пиролиза древесного материала и активации древесного угля, в том числе за счет периодичности загрузки древесных материалов в камеру пиролиза и активации и выгрузки древесного угля, что снижает производительность установки; низкое качество получаемого продукта вследствие неравномерности технологической обработки плотного объема древесного материала в камере пиролиза и активации; отсутствие очистки дымовых газов, выбрасывающихся в атмосферу; низкая эффективность и производительность установки.

Задачей заявленного изобретения является создание высокоэффективной и экологичной установки с возможностью одновременного переугливания разного вида древесного сырья с разной влажностью и плотностью.

Техническими результатами заявленного изобретения являются: повышение производительности, экологичности и срока эксплуатации установки; повышение автоматизации и механизации технологического процесса; обеспечение независимого (индивидуального) управления (регулировки) параметрами технологического процесса в каждой реторте; обеспечение непрерывной подачи пиролизных газов в теплогенератор для обеспечения непрерывности технологического процесса; сокращение времени технологического цикла нагрева древесины и пиролиза; повышение качества получаемого древесного угля.

Технические результаты заявленного изобретения достигаются тем, что модульная пиролизная установка (МПУ) для получения древесного угля содержит:

- теплогенератор, сообщающийся системой газоходов с по меньшей мере двумя внешними, расположенными на определенном расстоянии друг от друга, ретортами и дымососами, расположенными на выходе установки;

- автоматизированную систему управления (АСУ);

- ванны, предназначенные для перемещения, сушки и пиролиза древесного сырья, остывания, стабилизации и перемещения древесного угля на участок фасовки.

АСУ выполнена с возможностью:

- удаленного автоматического управления и контроля за параметрами технологического процесса пиролиза в каждой реторте и оборудовании с отображением всей информации на экране (мониторе) для оператора;

- контроля и регулировки в каждой реторте: временных интервалов процесса пиролиза и температурных режимов в зависимости от вида, влажности и плотности древесного сырья;

- контроля и регулировки температуры топочных газов в теплогенераторе;

- автоматического поддержания температуры теплоносителя в заданных пределах;

- управления дымососами.

Система газоходов обеспечивает раздельную подачу теплоносителя из теплогенератора в каждую реторту и смешение пиролизных газов, выходящих из реторт, на входе в теплогенератор.

МПУ дополнительно может иметь камеру для предварительной сушки древесного сырья, в которую устанавливаются ванны с древесным сырьем, при этом модуль сообщается газоходами с теплогенератором и ретортами для подачи теплоносителя к ваннам.

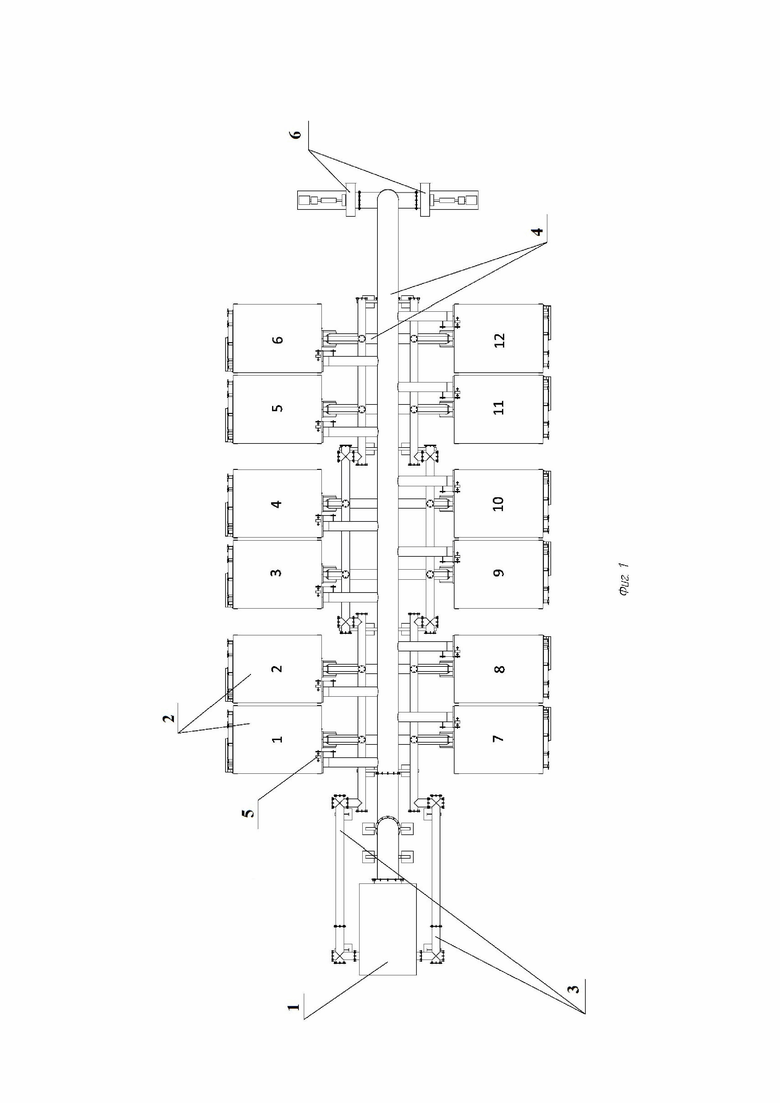

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежом (см. фиг. 1), где представлен частный вариант выполнения заявленной модульной пиролизной установки (МПУ), где показано следующее:

1 - теплогенератор;

2 - реторты;

3 - газоходы подачи пиролизного газа в теплогенератор;

4 - газоходы подачи теплоносителя в реторты;

5 - электрические приводы заслонок реторт.

6 - дымосос.

Модульная пиролизная установка (МПУ) (см. фиг. 1) состоит из теплогенератора (1) и сообщающихся с ним отдельных, внешних реторт (2) в количестве от 2 до 30 штук, каждая из реторт имеет отдельную независимую регулировку по параметрам технологического процесса. С одной стороны от реторт (2) расположен теплогенератор (1), а с другой (противоположной), на выходе установки - дымососы (6). По центру, между рядами реторт (2), расположена система газоходов (3,4), сообщающихся с теплогенератором (1), ретортами (2) и дымососами (6). Система газоходов состоит из газоходов (3) подачи пиролизного газа в теплогенератор и газоходов (4) подачи теплоносителя в реторты (2).

На фиг. 1 представлен частный вариант выполнения МПУ, состоящей из 12 внешних реторт (2). Реторты (2) расположены в 2 параллельных ряда, по 6 реторт (2) в ряду (возможны также и другие варианты выполнения МПУ с другим количеством и расположением реторт (2)).

Теплогенератор (1) состоит из топочной камеры и камеры смешения топочных газов с атмосферным воздухом для поддержания необходимой температуры топочных газов (теплоносителя). Теплогенератор (1) также имеет трубу аварийного сброса теплоносителя.

Способ получения древесного угля с помощью заявленной установки содержит следующие этапы:

1. Загрузка сырья в ванну.

2. Установка ванны с сырьем в сушильный модуль (модуль предварительной сушки).

3. Установка ванны с сырьем в реторту.

4. Перемещение ванны с углем в зону остывания и стабилизации.

5. Перемещение ванны с остывшим углем на участок сортировки и фасовки угля.

1 этап. Загрузка сырья в ванну.

Древесное сырье загружается в ванны непосредственно из дровокольной установки. Возможна как механизированная загрузка сырья с помощью транспортера, так и ручная. Для организации оптимального технологического процесса количество ванн для сырья должно быть в 4 раза больше общего количества внешних реторт установки.

2 этап. Установка ванны с сырьем в сушильный модуль (модуль предварительной сушки).

Данный этап является не обязательным. При наличии сушильного модуля в установке существенно сокращается время производственного цикла и время, затрачиваемое на обслуживание установки.

Ванна с сырьем устанавливается погрузчиком в сушилку. По окончанию сушки ванна вилочным погрузчиком вынимается из сушилки для установки в реторту. На ее место устанавливается другая ванна с сырьем для сушки.

3 этап. Установка ванны с сырьем в реторту.

Ванны с сырьем устанавливаются в реторты (2) для пиролиза. За счет подачи теплоносителя из теплогенератора (1), полученного в результате горения растопочного материала (древесного сырья на этапе запуска установки) и пиролизного газа в топке (топочной камере) теплогенератора, по трубопроводам (газоходам) (4) древесина нагревается в ретортах (2) без доступа кислорода и путем процесса пиролиза получается древесный уголь. Теплоноситель поступает в каждую реторту (2) отдельно и максимально обтекает внутреннюю поверхность реторты (2), обеспечивая эффективную передачу тепла древесине. Каждая реторта (2) имеет независимую (индивидуальную) регулировку по протоку теплоносителя.

4 этап. Перемещение ванны с углем в зону остывания и стабилизации.

По окончанию процесса пиролиза ванны с углем вынимаются из реторт (2) в зону для остывания, ванны с углем накрываются герметичной крышкой, которая исключает доступ кислорода внутрь ванн, тем самым исключая процесс горения угля. По окончанию стадии остывания с ванны снимается крышка для насыщения остывшего угля кислородом (происходит процесс стабилизации угля).

5 этап. Перемещение ванны с остывшим углем на участок сортировки и фасовки угля.

Ванны с остывшим углем перемещаются на участок сортировки и фасовки угля.

Сжигание пиролизных газов происходит в теплогенераторе (1) при температуре 800 и более градусов Цельсия, что обеспечивает полное и эффективное сгорание всех летучих фракций процесса пиролиза и, соответственно, воздух с допустимым содержанием продуктов пиролиза на выходе установки. Процесс сжигания пиролизных газов поддерживается автоматизированной системой управления (АСУ) (на фиг. не показана) путем управления дутьевыми вентиляторами, вентиляторами подачи атмосферного воздуха в смесительную камеру в теплогенераторе и дымососами (6). Измерение температуры в топке (топочной камере) и камере смешения теплогенератора (1) осуществляется с помощью термоэлектрических преобразователей.

Многоретортная компоновка оборудования выполнена с индивидуальным (независимым) управлением технологическим процессом пиролиза в каждой реторте (2). Управление интенсивностью нагрева каждой реторты (2) происходит за счет:

- измерения температуры теплоносителя температурными датчиками, установленными на входе и выходе теплоносителя (газохода) в каждую реторту (2);

- измерения температуры температурными датчиками, установленными внутри каждой реторты (2).

Управление интенсивностью нагрева каждой реторты (2) производится также с помощью воздушной заслонки, управляемой сервоприводом (5).

Автоматизированная система управления (АСУ) позволяет равномерно распределять временные интервалы процесса пиролиза по ретортам (2) для постоянной работы теплогенератора (1) на пиролизных газах с минимальным расходом дров, для поддержания необходимой температуры. Реализованное в АСУ программно-аппаратное решение позволяет оператору удаленно управлять всеми технологическими процессами с отображением на панели оператора всех необходимых технологических параметров техпроцесса пиролиза. Управление технологическими процессами производится оператором удаленно, например, через Интернет.

Наличие АСУ обеспечивает работу установки в автоматическом режиме и исключает необходимость ручного управления установкой, также дает возможность отслеживать работу установки в онлайн режиме с помощью удаленного доступа. АСУ включает компьютер или ноутбук с программным обеспечением, предназначенным для управления и автоматического поддержания оптимальных режимов каждой стадии технологического процесса получения древесного угля с отображением всей информации на экране (мониторе) для пользователя. АСУ обеспечивает постоянный контроль температурных режимов, поддерживая температуры в заданных пределах, обеспечивая стабильную работу оборудования и высокое качество получаемой продукции (древесного угля).

Все технологические операции (перемещение сырья, сушка, пиролиз, остывание и стабилизация угля, перемещение угля на участок фасовки) осуществляются с помощью специальных ванн, которые перемещаются вилочными погрузчиками, обеспечивая высокую механизацию.

В частном варианте выполнения, ванны представляют из себя металлическую конструкцию для насыпа дров с конвейера дровокольной установки, направляющими для вил погрузчика, системой эффективного удаления влаги из древесины и крышкой для ванны, которая используется на этапе остывания угля.

Конструкция ванн выполнена с учетом удобного захвата вилочным погрузчиком и обеспечения эффективной сушки древесины за счет наличия в ваннах отводов для испарения влажного воздуха. При этом нет необходимости в дополнительной перевалке дров, например, из сушильных корзин после сушки в ванны для пиролиза.

Оставшаяся после нагрева реторт (2) тепловая энергия теплоносителя направляется в сушильный модуль (на фиг. не показан) для предварительной сушки сырья. Температура теплоносителя, направляемого в сушильный модуль, измеряется температурным датчиком, установленным перед дымососами (6), и корректируется узлом смешения с атмосферным воздухом для понижения температуры теплоносителя, необходимой для эффективной и в то же время безопасной, с точки зрения возгорания дров, сушки. Управление узлом смешения осуществляется сервоприводом, управляемым АСУ.

Сушильный модуль, в частном варианте выполнения, выполнен в виде общей сушильной камеры, в которую устанавливаются ванны с влажным сырьем, с газоходами, обеспечивающими равномерную подачу теплоносителя (топочные газы, смешанные с атмосферным воздухом) к ваннам.

Основным преимуществом заявленной многоретортной компоновки оборудования является возможность одновременного переугливания разного вида древесного сырья, с разной влажностью и плотностью путем обеспечения непрерывной и бесперебойной подачи пиролизных газов по газоходам (3) в теплогенератор (1), обеспечивая тем самым непрерывный технологический процесс. Система газоходов (3, 4) обеспечивает при этом раздельную подачу теплоносителя в каждую из реторт (2) и смешение пиролизных газов, выходящих из реторт (2), на входе в теплогенератор (1). Газоходы (3,4) имеют фланцевые соединения и отводы с учетом возможной прочистки и их обслуживания.

Дополнительным преимуществом заявленной установки является возможность понижения температуры топочных газов в камере теплогенератора (1) за счет подмешивания атмосферного воздуха дутьевыми вентиляторами, управляемыми АСУ, и автоматического поддержания температуры теплоносителя на уровне 450°С, что обеспечивает длительный срок эксплуатации оборудования. При повышении температуры выше рабочей, автоматически включаются дутьевые вентиляторы и увеличивается производительность дымососов (6). Если происходит дальнейший рост температуры теплоносителя (сверх рабочей) и/или повышение температуры в топке теплогенератора выше 950°С, открывается крышка трубы теплогенератора (1) для аварийного сброса теплоносителя.

За счет эффективного соотношения площади поверхности теплообмена к объему сырья, помещаемого в реторту (2), достигается сокращение времени технологического цикла нагрева древесины и процесса пиролиза. Разряжение на выходе теплогенератора (1) обеспечивается высокотемпературными дымососами (6), расположенными на выходе установки, которые обеспечивают перемещение теплоносителя от теплогенератора (1) по газоходам (3,4) через реторты (2) на предварительную сушку древесного сырья.

За счет разряжения, обеспечиваемого дымососами (6), происходит более эффективное удаление влаги из древесного сырья в ретортах (2), что позволяет переугливать не только цельную древесину (дрова) но и, например, брикеты пини-кей, которые сохраняют при этом необходимую прочность. Таким образом, на оборудовании можно получать переугленные брикеты пини-кей с более высокой, по сравнению с обычным древесным углем, плотностью и длительным временем горения (до нескольких часов).

Проведенный анализ уровня техники позволил установить: аналоги с совокупностью существенных признаков, тождественных и идентичных существенным признакам заявленного изобретения, отсутствуют, что указывает на соответствие заявленного изобретения условию патентоспособности «новизна».

Результаты поиска известных решений с целью выявления существенных признаков, совпадающих с отличительными от аналогов существенными признаками заявленного изобретения, показали, что они не следуют явным образом из уровня техники, а также не установлена известность влияния отличительных существенных признаков на указанные технические результаты. Следовательно, заявленное изобретение соответствует условию патентоспособности «изобретательский уровень».

Несмотря на то, что заявленное изобретение показано и описано со ссылкой на его определенные предпочтительные варианты осуществления, специалистам в данной области техники будет понятно, что различные изменения по форме и содержанию заявленного изобретения могут быть сделаны в нем без отклонения от сущности и объема заявленного изобретения, которые определены прилагаемой формулой изобретения с учетом описания и чертежа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения древесного угля | 2019 |

|

RU2717796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2468061C2 |

| УГЛЕВЫЖИГАТЕЛЬНЫЙ АГРЕГАТ | 2017 |

|

RU2715581C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2008 |

|

RU2395557C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2017 |

|

RU2656039C1 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

Изобретение относится к лесохимической промышленности, а именно к модульной пиролизной установке для переработки древесины и ее отходов пиролизом для получения древесного угля. Модульная пиролизная установка для получения древесного угля содержит автоматизированную систему управления, теплогенератор, сообщающийся системой газоходов с по меньшей мере двумя внешними расположенными на расстоянии друг от друга ретортами и дымососами, расположенными на выходе установки. Реторты выполнены с возможностью установки в них ванн с сырьем. Система газоходов обеспечивает раздельную подачу теплоносителя из теплогенератора в каждую реторту, и имеется возможность независимого управления подачей теплоносителя в каждую реторту и интенсивностью их нагрева. Обеспечивается повышение производительности, экологичности и срока эксплуатации установки; повышение автоматизации и механизации технологического процесса; независимое управление параметрами технологического процесса в каждой реторте; непрерывность технологического процесса; сокращение времени технологического цикла нагрева древесины и пиролиза; повышение качества получаемого древесного угля. 9 з.п. ф-лы, 1 ил.

1. Модульная пиролизная установка для получения древесного угля, содержащая теплогенератор, автоматизированную систему управления, отличающаяся тем, что теплогенератор сообщается системой газоходов с по меньшей мере двумя внешними расположенными на расстоянии друг от друга ретортами и дымососами, расположенными на выходе установки, реторты выполнены с возможностью установки в них ванн с сырьем, система газоходов обеспечивает раздельную подачу теплоносителя из теплогенератора в каждую реторту и имеется возможность независимого управления подачей теплоносителя в каждую реторту и интенсивностью их нагрева.

2. Установка по п. 1, отличающаяся тем, что теплогенератор состоит из топочной камеры и камеры смешения топочных газов с атмосферным воздухом и имеет трубу аварийного сброса теплоносителя.

3. Установка по п. 2, отличающаяся тем, что теплогенератор имеет термоэлектрические преобразователи для измерения температуры в топочной камере и камере смешения.

4. Установка по п. 1, отличающаяся тем, что имеется модуль предварительной сушки древесного сырья, в который устанавливаются ванны с древесным сырьем, сообщающийся газоходами с теплогенератором и ретортами для подачи теплоносителя к ваннам.

5. Установка по п. 4, отличающаяся тем, что имеется датчик измерения температуры теплоносителя, направляемого по газоходам в модуль предварительной сушки, установленный перед дымососами.

6. Установка по п. 5, отличающаяся тем, что каждая реторта имеет воздушную заслонку, управляемую сервоприводом, и температурные датчики, установленные внутри реторты, а также на входе теплоносителя в реторты и выходе теплоносителя из реторты.

7. Установка по п. 1, отличающаяся тем, что автоматизированная система управления (АСУ) выполнена с возможностью: удаленного автоматизированного управления и контроля за параметрами технологического процесса пиролиза в каждой реторте и оборудовании с отображением всей информации на экране (мониторе) для оператора; контроля и регулировки в каждой реторте: временных интервалов процесса пиролиза и температурных режимов в зависимости от вида, влажности и плотности древесного сырья; контроля и регулировки температуры топочных газов в теплогенераторе; автоматического поддержания температуры теплоносителя в заданных пределах; управления дымососами.

8. Установка по п. 7, отличающаяся тем, что управление всеми технологическими процессами и контроль за ними производится оператором удаленно, например, через интернет.

9. Установка по пп. 1-8, отличающаяся тем, что имеет возможность одновременного переугливания разного вида древесного сырья.

10. Установка по п. 1, отличающаяся тем, что реторты расположены в два параллельных ряда.

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2005 |

|

RU2312123C2 |

| Установка для получения древесного угля | 2019 |

|

RU2717796C1 |

| УГЛЕВЫЖИГАТЕЛЬНЫЙ АГРЕГАТ | 2017 |

|

RU2715581C2 |

| Колотильная машина | 1938 |

|

SU55770A1 |

| DE 102014015815 A1, 28.04.2016. | |||

Авторы

Даты

2022-11-29—Публикация

2022-02-01—Подача