Изобретение относится к области топливной энергетики и может быть использовано при создании топливных смесей для дизельных двигателей, печей, турбин и энергетических установок.

Известно топливо, содержащее бензин, 2 - 10% спирта с 4 - 8 атомами углерода и 0,1 - 25% воды (см. заявку Франции N 2114465, C 10 L 1/00, 1972).

Однако это топливо достаточно дорого, кроме того, его нельзя использовать в дизельных двигателях.

Известно также топливо на основе мазута, в который добавляют 0,01 - 0,5% сополимера винилового эфира жирной кислоты с этиленом (см. заявку Франции N 2149588, C 10 L 1/00, 1973).

Это топливо низкоэнергетично и также имеет ограниченную область использования, поскольку непригодно для дизельных двигателей.

Известно жидкое топливо для дизельных двигателей и способ его приготовления, включающий подачу основного компонента (дизельного топлива) в смесительную камеру со скоростью, превышающей критическую, и введение в образующуюся при этом зону пониженного давления перегретого второго компонента смеси, при испарении которого смесь гомогенизируется (см. авт.св. N 1296205, B 01 F 3/00, 1987). Полученное таким образом топливо содержит два компонента: дизельное топливо и легкоиспаряемую гомогенизирующую добавку, например воду. Это жидкое топливо является наиболее близким к предложенному.

Однако полученная таким образом смесь механически нестабильна, поэтому непригодна для длительного хранения. В связи с этим известное топливо и способ его изготовления могут быть использованы только непосредственно в процессе работы двигателя, что приводит к существенному усложнению конструкции последнего.

Наиболее близким к предложенному способу является способ изготовления жидкого топлива, включающий смешивание многокомпонентного жидкого углеводородного топлива с растительным маслом (см. патент США N 4229252, C 01 L 1/02, 1990). В этом способе в качестве углеводородного топлива используют азеотропную смесь этилового спирта с водой, а в качестве растительного масла - касторовое.

Основным недостатком данного способа (и топлива) является высокая стоимость получаемой смеси, что обусловлено значительной трудоемкостью получения этилового спирта (путем гидролиза древесины) и касторового масла (его получают из клещевины).

Кроме того, на стоимости топлива отражается и высокая стоимость исходных продуктов - древесины и клещевины, что связано с тем, что время воспроизводства товарной древесины составляет десятки лет, а клещевина характеризуется низкой урожайностью.

Еще одним недостатком известного топлива (и способа его получения) является низкая механическая стабильность: расслоение компонентов смеси начинается через несколько минут после приготовления последней. Это не позволяет хранить жидкое топливо, что сужает область его возможного применения.

Во всех рассмотренных выше случаях для приготовления жидкого топлива могут быть использованы любые, в том числе и механические, смесители. Например, известен смеситель, содержащий колонну с впускным отверстием для суспензии в верхней части, несколькими камерами и насосом. Впускной патрубок для газа расположен в нижней части колонны, так что газ движется наверх, а жидкость - вниз (см. патент США N 3495952, B 01 F 3/06, 1970).

Недостатком данного смесителя является сложность и значительные габариты. Кроме того, подобный смеситель не может быть встроен в трубопровод, что ограничивает область его применения.

Известен встраиваемый статический смеситель, образованный цилиндрическим корпусом, в полости которого размещены плоские пластины, лопасти и лопатки сложной формы (см. патент США N 4461579, B 01 F 5/00, 1984).

Однако и данный смеситель достаточно сложен, кроме того, не обеспечивает высокой степени гомогенизации, поскольку смешиваемые компоненты поступают в него одновременно. При этом для эффективного смешивания требуется либо подготовительная стадия перемешивания, любо многократная рециркуляция.

С целью устранения перечисленных недостатков были разработаны смесители, в которых один из компонентов подавался в зону кавитации или, во всяком случае, в зону турбулентного течения второго компонента (см., например, патент Великобритании N 2022430, B 01 F 5/00, 1979). Данный смеситель содержит корпус с продольным патрубком ввода первого компонента и наклонными патрубками ввода второго компонента.

Наиболее близким к предложенному устройству является смеситель, содержащий цилиндрический корпус с осевым каналом ввода первого компонента и боковыми каналами ввода второго компонента смеси, расположенными под определенным острым углом к оси корпуса (см. патент США N 4474477, B 01 F 5/00, 1984).

К недостаткам смесителей подобного типа следует отнести низкую эффективность смешивания, обусловленную как отсутствием завихрителей и расположением патрубков, так и существенной зависимостью эффективности смешивания от состава смеси, так что смеситель, настроенный на определенный расход компонентов, оказывается непригодным для работы при изменившемся расходе, что ограничивает область его применения, снижает качество получаемого топлива и срок его хранения.

Таким образом, техническим результатом, ожидаемым от использования изобретения, является снижение стоимости и повышение срока хранения жидкого топлива, а также снижение трудоемкости его изготовления при поддержании стабильного состава и высокого качества (энергетических и экологических показателей).

Указанный результат достигается тем, что в жидком топливе, содержащем дизельное топливо и добавку, в качестве добавки используют рапсовое масло в количестве 10 - 30 об.%.

Указанный результат достигается также тем, что в способе изготовления жидкого топлива, включающем смешивание дизельного топлива с растительным маслом, в качестве растительного масла используют рапсовое, а в процессе смешивания осуществляют гидродинамическую кавитационную обработку топлива.

Кроме того, гидродинамическую кавитационную обработку производят при числе кавитации 1,5 - 4,5.

Указанный результат достигается также тем, что известное устройство, содержащее цилиндрический смеситель с осевым каналом ввода первого компонента и боковыми каналами ввода второго компонента смеси, снабжен двумя емкостями с входными патрубками, четырьмя вентилями и насосом с двумя входными патрубками, соединенными соответственно с первой емкостью непосредственно, а со второй - через первый вентиль, вход которого объединен со входом второго вентиля и подключен к второй емкости, при этом выходы насоса и второго вентиля соединены соответственно с осевым и боковыми каналами смесителя, выход которого подключен через третий и четвертый вентили к первой емкости и выходу устройства соответственно, причем смеситель выполнен с завихрителями, каналы ввода второго компонента выполнены в виде трубок с изогнутым концом, расположенных в боковых отверстиях корпуса, при этом завихрители размещены в полости корпуса соосно с ним, а изогнутые концы трубок расположены за соответствующими завихрителями в кавитационной зоне.

Кроме того, трубки смесителя могут быть установлены в боковых отверстиях корпуса с возможностью возвратно-поступательного и/или вращательного фиксированного перемещения.

Целесообразно также, чтобы трубки смесителя были соединены общим патрубком ввода второго компонента с направлением потока, обратным направлению потока в смесителе.

Рекомендуется, чтобы угол между осью трубки смесителя и ее изогнутым концом составлял 26 - 34 градуса.

Кроме того, угол поворота трубки смесителя может лежать в диапазоне 15 - 20 градусов.

При этом относительное смещение конца трубки смесителя может составлять 20 - 70%.

Кроме того, завихрители смесителя могут быть выполнены со сквозными отверстиями, а площадь наибольшего сечения предшествующего завихрителя превышать площадь наибольшего сечения последующего.

Целесообразно также, чтобы относительное смещение и угол поворота трубки смесителя, расположенной за предшествующим завихрителем, были соответственно больше и меньше, чем соответствующие величины для трубки, расположенной за последующим завихрителем.

При этом знаки относительных смещений и углов поворота трубок смесителя, расположенных за смежными завихрителями, могут быть различны.

Кроме того, часть завихрителей смесителя может быть выполнена со сквозными отверстиями, при этом завихрители с отверстиями и без них могут быть размещены чередуясь.

При этом относительное смещение и угол поворота трубок, расположенных за завихрителями с отверстиями соответственно меньше и больше, чем те же величины для трубок, размещенных за завихрителями без отверстий.

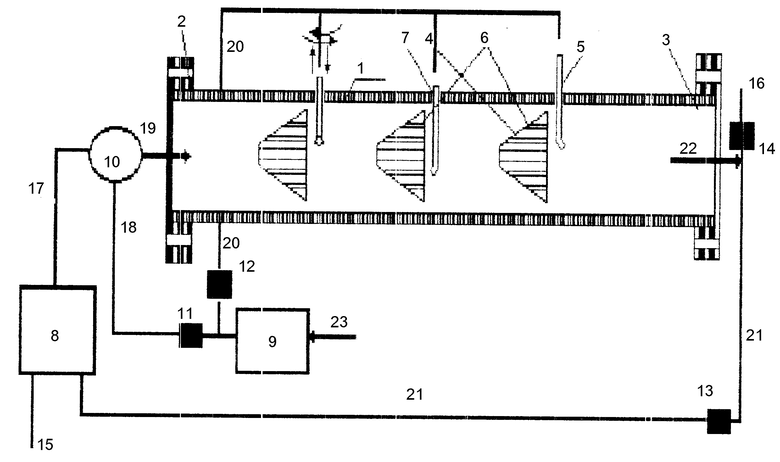

На чертеже схематично показано устройство для осуществления способа с продольным разрезом смесителя 1, выполненного с входным каналом (штуцером) 2 и выходным каналом 3. В полости смесителя (корпуса) 1 установлены завихрители 4, за которыми размещены трубки 5 с изогнутым концом. Завихрители 4 могут быть выполнены со сквозными отверстиями 6. Трубки 5 установлены в отверстиях 7 корпуса.

Каналы 2, 3 могут быть выполнены коническими, соответственно сужаясь и расширяясь по ходу потока. В полости корпуса 1 также могут быть конические участки (диффузоры и конфузоры), обеспечивающие, вместе с завихрителями 4, возникновение кавитационных зон, т.е. зон, в которых в процессе использования смесителя развивается кавитационная каверна, расположенных за соответствующим завихрителем. В простейшем случае такой зоной можно считать объем, полученный в результате симметричного преобразования завихрителя относительно плоскости его основания.

В предлагаемом устройстве могут быть использованы как конические завихрители, так и завихрители в виде призмы, пирамиды, полусферы и т.п.

Для установки трубок 5 с возможностью фиксированного перемещения, т.е. перемещения в процессе настройки смесителя и фиксации в процессе его работы, можно воспользоваться скользящей посадкой трубок 5 в отверстиях 7 или резьбой, предпочтительно с большим шагом. Могут быть использованы и автоматические механизмы, осуществляющие осевое перемещение и поворот трубок 5 в зависимости от скорости потока и вязкости среды. С этой целью в состав смесителя могут быть введены датчики расхода наиболее и наименее вязкого компонентов смеси, выходы которых подключены к входам блока обработки, выходы которого соединены с соответствующими узлами регулировки положения трубок 5. Алгоритм работы блока обработки задается вышеприведенными соотношениями, а входящие в них константы определяются экспериментально для каждой трубки 5 по минимуму числа рециркуляций, необходимых для достижения определенной степени гомогенизации смеси на выходе канала 3. Величины смещения трубок 5 и углы их поворота могут устанавливаться и одинаковыми для всех трубок.

Исходным положением трубки 5 считают такое, когда срез ее изогнутого конца касается центра основания завихрителя 4, т.е. конец трубки находится на оси корпуса и лежит в плоскости чертежа. Величина относительного смещения определяется как отношение смещения трубки 5 к внутреннему радиусу корпуса 1. Знак смещения определяется произвольно, например подъем и поворот против часовой стрелки могут иметь знак плюс.

Устройство содержит также емкости 8 и 9 для дизельного топлива и рапсового масла соответственно, насос 10, вентили 11 - 14, патрубки 15 и 16, трубопроводы 17 - 22 и патрубок 23.

Трубки 5 соединены общим патрубком ввода второго компонента, т.е. являются последовательными отводами трубопровода 20.

Топливо предлагаемого состава является недорогим, поскольку рапсовое масло получают из высокоурожайной культуры при минимальных трудозатратах (отжимом или прессованием).

Двигатель на предлагаемом топливе работает мягко, экономично, дымность выхлопа на 2 - 5% ниже, чем для известных топлива и способа его изготовления, а содержание в отработанных газах оксидов азота, углерода и других вредных примесей ниже на 3 - 5%.

Для приготовления топлива может быть использовано дизельное топливо любой марки. При этом при содержании рапсового масла ниже 10% характеристики топлива известного состава, а при увеличении содержания рапсового масла свыше 30% на 5% по сравнению с дизельным топливом возрастает содержание оксидов азота, увеличивается дымность отработанных газов.

При осуществлении предлагаемого способа гидродинамическую кавитационную обработку осуществляют либо после предварительного смешивания дизельного топлива с рапсовым маслом, либо сразу подавая указанные компоненты в кавитационный смеситель. При этом, если число кавитации лежит в вышеуказанных пределах, топливо получается лучшего качества (числом кавитации называется критерий кавитационного течения).

При числе кавитации ниже 1,5 снижается срок хранения топлива, а при числе кавитации выше 4,5 повышается содержание вредных примесей в выхлопных газах автомобиля.

Более подробно осуществление способа рассмотрим на примере работы предлагаемого устройства, использовать которое можно в нескольких режимах.

В режиме циркуляции закрывают выходной вентиль 14 и открывают вентиль 13, так что насос 10 обеспечивает циркуляцию топлива по трубопроводам 17, 19, 22, 21. При этом подача рапсового масла осуществляется либо непосредственно на вход смесителя 1 через трубки 5, трубопровод 20 и вентиль 12, либо через вентиль 11 и трубопровод 18 в полость насоса 10, в которой происходит предварительное смешивание компонентов. Возможен и комбинированный режим, когда рапсовое масло из емкости 9 поступает и через вентиль 1, и через вентиль 12. Положение управляющих органов вентилей 11, 12 определяет содержание рапсового масла в топливе. После нескольких циклов циркуляции (3 - 5) топливо пригодно к длительному хранению.

В случае, если топливо будет использовано сразу же после смешивания, открывают вентиль 14 и закрывают вентиль 13, так что топливо из смесителя 1 поступает непосредственно к потребителю.

Важной особенностью предлагаемого устройства является то, что изменение производительности насоса 10, сопряженное с изменением питающего напряжения или нестабильностью параметров насоса 10, не отражается на составе смеси.

Рассмотрим более подробно работу смесителя 1. Основной поток обрабатываемой среды (например, первый компонент смеси - дизельное топливо) подается в полость корпуса 1 через канал 2. При прохождении потоком завихрителей 4, особенно при наличии в полости корпуса диффузоров и конфузоров, за ними образуются кавитационные каверны, в которых происходит интенсивное дробление и перемешивание компонентов смеси. Второй компонент (рапсовое масло) подается по трубкам 5 непосредственно в зону кавитации, что способствует более интенсивному перемешиванию. Дальнейшему увеличению степени гомогенизации способствует выбор оптимальных положений трубок 5 при обработке конкретной смеси.

Необходимо отметить также, что соблюдение вышеприведенных условий и ограничений, накладываемых на расположение трубок 5, может сочетаться с их установкой с возможностью фиксированного регулировочного смещения и поворота. Например, настройка смесителя может производиться в указанных пределах, конструктивно выраженных в виде ограничителей осевого смещения и поворота трубок 5. И наоборот, в процессе настройки могут соблюдаться приведенные выше условия и ограничения.

Например, проводились испытания трехступенчатого смесителя с завихрителями в виде усеченного конуса. Дизельное топливо подводилось через канал 2, а рапсовое масло в количестве 20 об.% - по трубкам 5. В результате было установлено, что минимальная степень рециркуляции, равная единице, достигается при использовании трубки, изогнутой под углом 30 градусов, повернутой на 20 градусов и смещенной на 30 - 40%.

Дальнейшие исследования показали, что вне указанных выше диапазонов эффективность смешивания заметно падает (в 2 - 2,5 раза). Это означает, что введение одного из компонентов непосредственно в зону кавитации и оптимальный выбор точки введения в пределах этой зоны (за счет индивидуальной настройки смесителя) позволяет существенно повысить эффективность работы смесителя и использовать его для обработки смесей в широком диапазоне составов.

Таким образом, хотя предлагаемое топливо и может быть получено путем смешивания исходных компонентов любым известным способом, применение предлагаемого способа предпочтительно. Точно также для осуществления предлагаемого способа может быть использован любой кавитационный смеситель, однако наилучшие результаты были получены при использовании вышеописанного устройства.

Проводились и сравнительные испытания предлагаемого топлива и чистого дизельного топлива, при этом использовался двигатель Д-243 при частоте вращения 1500 об/мин. Отношение энергетических показателей двигателя, часового и удельного расхода топлива, содержание таких примесей, как CO, CmHn, NOx и CO2 не превысили 3%.

Не наблюдалось изменение указанных характеристик жидкого топлива при хранении в течение 30 суток.

Таким образом, предлагаемое топливо, будучи дешевле дизельного, с успехом может быть использовано в качестве заменителя последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 1994 |

|

RU2079350C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| СМЕСИТЕЛЬ | 1994 |

|

RU2081689C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1995 |

|

RU2088321C1 |

| СПОСОБ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209183C2 |

| СМЕСИТЕЛЬ | 1995 |

|

RU2079352C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ КИСЛЫХ И ЩЕЛОЧНЫХ ВОДНЫХ СТОКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2370449C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2270850C1 |

Использование: при создании топливных смесей для дизельных двигателей, печей, турбин и энергетических установок. Сущность изобретения: топливо содержит дизельное топливо и добавку, в качестве которой используют рапсовое масло в количестве 10 - 30 об.%. 10 з.п. ф-лы, 1 ил.

| US, патент, 3751009, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4474477, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1994-12-02—Подача