Изобретение относится к области микроэлектроники, в частности к технологии нанесения покрытий.

Известен метод изготовления токопроводящих пленок путем нанесения порошкового материала на подложку в результате испарения (см. а.с. 987508, кл. G 01 N 27/90, 1980).

Также известен способ изготовления токопроводящих пленок путем нанесения токопроводящих пленок на подложку взрывным испарением (см. ЕП 0412000, кл. G 23 C 14/32, 1991 г).

Недостатком известных технологий является то, что подложка содержит ряд неровностей, в результате высокая сверхпроводимость нарушается и пленка не пригодна к эксплуатации.

Для изготовления токопроводящих пленок известно устройство для подачи порошкового материала в испаритель, которое содержит подложку, испаритель и заслонку, установленную между подложкой и испарителем (см. В.Д. Гимпельсон, Ю.А. Разанов. Тонкопленочные микросхемы для приборостроения и вычислительной техники. М.: Машиностроение, 1974, с. 64). Однако испаритель, использованный в известном устройстве, не позволяет одновременно получать все компоненты испаряемого порошка.

Известно устройство для изготовления токопроводящих пленок в виде установки для подачи порошкового материала в испаритель взрывного типа (см SU, 396450, кл. C 23 C 14/32, 1973 г, авторами взято за прототип).

Недостатком известных устройств является отсутствие возможности создания токопроводящих пленок, работающих в режиме высокотемпературной сверхпроводимости, за счет наличия ряда неровностей на подложке.

Техническим решением задачи является расширение функциональных возможностей за счет обеспечения режима в области высокотемпературной сверхпроводимости осажденной пленки.

Выполнение задачи достигается тем, что в способе получения сверхпроводящей тонкой пленки, включающем предварительный нагрев подложки до температуры 400 - 600oC и осаждение методом физического испарения материала покрытия на подложку, перед осаждением токопроводящего материала на подложку осаждают промежуточный слой из металла, входящего в состав токопроводящего материала, а токопроводящий материал осаждают в виде линий, в качестве токопроводящего материала осаждают Y-Ba-Cu-O, а в качестве промежуточного слоя - медь, а устройство, реализующее способ, содержащее испаритель взрывного типа и бункер с расположенными в нем дозатором и лотком для подачи порошка токопроводящего материала, установленный под испарителем, оно дополнительно содержит нагреватель подложки, регулирующую диафрагму, установленную над испарителем, и дозатор с лотком для подачи металлического порошка для промежуточного слоя, расположенный над испарителем, при этом дозатор с лотком для подачи металлического порошка и дозатор с лотком для подачи порошка токопроводящего материала снабжены вибраторами и установлены в общем бункере симметрично относительно испарителя.

Новизна технического решения заключающаяся в предварительном нанесении тонкой пленки промежуточного слоя на подложку обеспечивает не только повышение гладкости поверхности, но и дает возможность выбора материала подстилающего слоя с целью максимального уменьшения влияния промежуточного слоя на состав сверхпроводящего материала. Промежуточный слоя выбирается из того материала, который входит в состав сверхпроводящего материала. Например, в состав кермета Y-Ba-Cu-O входит медь. Поэтому и промежуточный слой изготовляется из меди.

Кроме того, в устройстве для осуществления способа новизна усматривается в наличии двух установок для подачи раздельно материала промежуточного слоя и кермета, что исключает попадание материала промежуточного слоя в кермет, что в противном случае немедленно вызвало бы нарушение эффекта сверхпроводимости.

По данным патентной и научно-технической литературы отсутствует указанная совокупность признаков, что позволяет судить об изобретательском уровне заявленного технического решения.

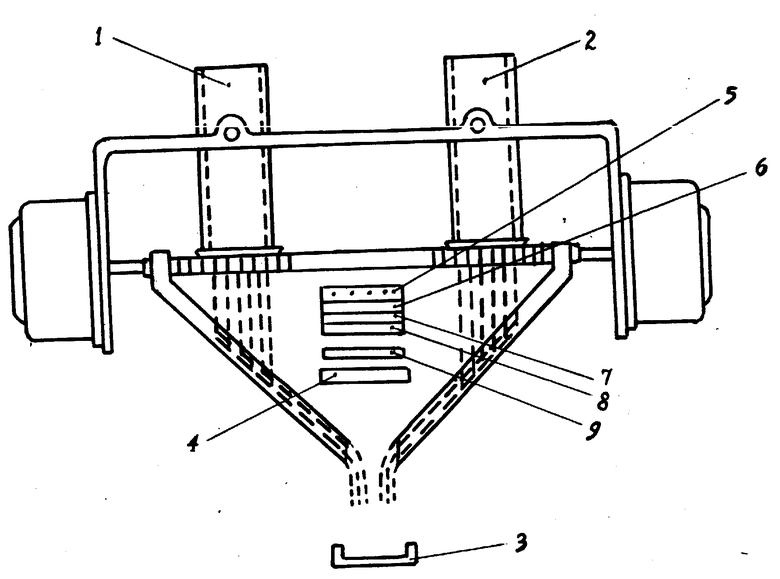

Сущность изобретения поясняется чертежом, где представлен общий вид устройства для изготовления токопровдящих пленок.

Способ осуществляется следующим образом: подстилающую подложку нагревают до температуры 400 - 600oC, такая температура необходима для создания более гладкой поверхности подложки, т.к. при повышении температуры увеличивается подвижность атомов и молекул подложки. Далее через одну из установок для подачи порошкового материала подают в испаритель взрывного типа материал, например, медь, который испаряется и осаждается через диафрагму на подложку - таким образом получен промежуточный слой. Затем с помощью второй установки для подачи порошкового материала на испаритель подается порошок кермета (его формула Y-Ba-Cu-O), происходит испарение через диафрагму и с помощью маски наносятся необходимые линии на промежуточный слой.

Разводка проводников осуществляется по внешней поверхности сверхпроводящей пленки по обычной технологии нанесения металлических пленок, например, испарением в вакууме. При этом проводники должны быть выполнены из того же материала, что и промежуточный слой.

Наличие двух установок для подачи раздельно материала подстилающего слоя и кермета исключает попадание материала подстилающего слоя в кермет, что в противном случае немедленно вызвало бы нарушение эффекта сверхпроводимости.

Устройство для осуществления способа изготовления токоведущих пленок содержит установки для подачи порошкового материала 1 и 2, установленные по бокам над испарителем взрывного типа 3, над которым установлена диафрагма 4, расположена над испарителем 3, над которой располагают нагреватель 5, подложку 6, промежуточной пленкой из мели 7, на которой расположена образующая катушка индуктивности 8 наносимая через маску 9. (см. чертеж).

Пример конкретного осуществления способа получения сверхпроводящей тонкой пленки.

Навеску порошка меди помещают в бункер первой установки 2 для засыпки в испаритель 3, нагреваемый до температуры 1350oC. Навеску меди засыпают в испаритель 3, и пары меди пропускают через диафрагму 4 на нагретую до 500oC подложку 6, на которой и образуется подстилающая пленка меди 7. Навеску кермета (Y-Ba-Cu-O), помещенную в бункер установки подачи порошкового материала 2, засыпают в испаритель 3 и пары кермета через диафрагму 4 и маску 9 пропускают для осаждения на подложку 6 с промежуточной пленкой меди 7. Если взята маска для образования пленочной катушки индуктивности, на подложке образуется высокотемпературная сверхпроводящая катушка индуктивности 8.

Таким образом получена высокотемпературная сверхпроводящая пленка с параметрами: температура сверхпроводящего перехода 92 К, толщина пленки - 0,02 мкм, частота колебаний лотков устройства для засыпки - 120 - 200 Гц. Изготовленная по описанной технологии пленочная катушка индуктивности имеет добротность в 12 раз большую, чем пленочная катушка из меди, будучи помещенной в жидкий азот.

Преимущество заявленного технического решения заключается в том, что в пределах от 92 К и ниже, могут быть изготовлены элементы устройств, обладающие высокотемпературной сверхпроводимостью и, следовательно, более высокими чем обычные, эксплуатационными параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗЛУЧЕНИЯ - БОЛОМЕТР | 1997 |

|

RU2117361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩИХ ПЛЕНОК | 1991 |

|

RU2080692C1 |

| Способ получения высокотемпературных сверхпроводящих пленок | 1988 |

|

SU1589690A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОРОШКИ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 2013 |

|

RU2556185C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДНИКА | 2002 |

|

RU2246148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2007 |

|

RU2352025C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2308789C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИШЕНЕЙ ДЛЯ ОСАЖДЕНИЯ ВТСП-ПЛЕНОК | 1992 |

|

RU2064717C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ ФОСФИДА ЛИТИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2267190C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПЛЕНОК ХАЛЬКОГЕНИДНЫХ СТЕКЛООБРАЗНЫХ ПОЛУПРОВОДНИКОВ С ЭФФЕКТОМ ФАЗОВОЙ ПАМЯТИ | 2016 |

|

RU2631071C2 |

Изобретение относится к области микроэлектроники. Способ получения сверхпроводящих тонких пленок включает предварительный нагрев подложки до температуры 400 - 600oC, осаждение на подложку промежуточного слоя из металла, входящего в состав токопроизводящего материала, осаждение в виде линий методом физического испарения материала подложки. Устройство содержит испаритель взрывного типа, нагреватель подложки, регулирующую диафрагму, расположенную над испарителем, бункер с установленными в нем симметрично над испарителем дозаторами с лотками для подачи порошка промежуточного и токопроводящего слоев и снабженными вибраторами. 2 с. и 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, 0412000, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 396450, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-20—Публикация

1995-11-03—Подача