Изобретение относится к области высокотемпературной сверхпроводимости (ВТСП) и, в частности, к способам производства высокотемпературных сверхпроводящих пленок и кабеля плазмохимическим осаждением из газовой фазы и может быть использовано в электроэнергетике, радиотехнике, электронной технике, системах связи и т. д. Стоит отметить, что в современных воздушных линиях электропередачи теряется до 10% передаваемой энергии и еще больше потери энергии происходит на преобразование тока. Велика потребность и в сверхпроводящих магнитах для реализации сильных магнитных полей («Токамаки», ЯМР-томографы, потребности в которых составляют тысячи штук в год). Найти широкое применение могут и различного рода датчики. Перспективно использование пленок и кабелей ВТСП при создании принципиально новых конструкций поездов, кораблей (на основе магнитной левитации) и т.д.

В настоящее время высокотемпературная сверхпроводимость более всего изучена в ВТСП-керамике, где для образцов HgCa4Ba3Cu6O8+x, была получена температура сверхпроводящего перехода (Tc) при 162 К. Оксидные пленки изготавливаются различными способами. Известен метод ВЧ-плазменного распыления (патент Японии №56-109824). Методом плазмохимического осаждения (патент США №05814583, опубл. 1998) формировались многослойные пленки сложного состава типа A (Ba2Cu3O7-х), где A=Y, Но, Lu, Sm, Nd, Gd, Ей, Dy, Tm, Yb, La, которые наносились на подложки из MgO или SrTiO3, причем наружная поверхность ВТСП-пленки покрывалась защитной кристаллической пленкой SrTiO3. Тем не менее проблему нестабильности сверхпроводящих свойств при длительной эксплуатации и хранении, вызванной нестехиометричностью соединений в кристалических пленках сложного состава, решить не удалось. Существенным недостатком пленок вышеназванных составов является и то, что приборы на их основе должны работать при температурах жидкого азота. К тому же они нестабильны при переключении и переходят в многофазное состояние, в котором отсутствуют сверхпроводящие свойства.

Наиболее близким к предлагаемому ВТСП материалу является фосфид лития Li3P в кубической фазе повышенной плотности (более 1,6 г/см3) в качестве сверхпроводника (патент России №2128383. Дончак А.А. Высокотемпературный сверхпроводник, кл. 6 Н 01 L 39/12, опубл. 1999). Получение этого материала осуществляется в тороидальной камере высокого давления из предварительно синтезированного Li3P гексагональной фазы (Калинин В. Б. и др. Материаловедение. 1999. №2. С.40). Однако заявляемые сверхпроводящие (СП) свойства этого материала возможны только в фазах высокого давления (рабочее давление 100-150 кбар, температура 700-1100°С), что создает большие трудности для создания тонкопленочных и кабельных конструкций. При этом не определена реальная температура СП-перехода в заявленном материале.

Техническим результатом предлагаемого изобретения является: повышение критической температуры СП перехода вплоть до комнатной, сохранение СП свойств при длительной эксплуатации, возможность формирования ВТСП тонкопленочных структур, а также проволоки и кабеля в совмещенном процессе вытяжки кварцевого оптического волокна из соответствующей заготовки. При этом обеспечивается двойное использование оптического волокна как основы ВТСП-проводников для передачи электрического тока без потерь, а также для телекоммуникаций, что открывает широчайшие перспективы для таких оптоволоконных ВТСП-структур.

Это достигается тем, что высокотемпературный сверхпроводник на основе фосфида лития выполнен в виде многослойной структуры, включающей диэлектрическую подложку, на которой последовательно расположены буферная алмазная пленка и слой твердого раствора нитрида лития в фосфиде лития в пределах 4-7%. Поверхность слоя твердого раствора покрыта защитной алмазной пленкой. Толщина слоя твердого раствора не превышает 2 мкм, а толщина буферной и защитной алмазных пленок составляет 20-50 нм. В качестве диэлектрической подложки может быть использован кварцевый волоконный световод, покрытый слоем оксонитрида кремния толщиной до 50 нм.

Для получения ВТСП на основе фосфида лития предлагается способ, заключающийся в том, что на расположенную в реакторе и нагретую до температуры 500-600°С диэлектрическую подложку из парогазовой смеси метана и водорода в потоке инертного газа в СВЧ-плазме пониженного давления осаждают буферную алмазную пленку, на которую затем путем плазмохимического осаждения наносят слой твердого раствора нитрида лития в фосфиде лития с содержанием нитрида лития 4-7% путем подачи в зону осаждения осушенного инертного газа (аргон, гелий и т. д.) и конгруэнтно испаренного при температуре 450-550°С твердого раствора фосфида и нитрида лития аналогичного состава, после чего на поверхность слоя твердого раствора осаждают защитную алмазную пленку.

Толщина алмазной пленки и в этом случае составляет 20-50 нм. Эта пленка наносится с целью пленочной стабилизации и защиты пленки Li3P-Li3N от влаги (могут быть нанесены также пленки карбида кремния и т.д).

Нанесение же буферной алмазной пленки приводит к улучшению согласования параметров решетки растущей ВТСП-структуры и подложки, а также к улучшению кристалличности структуры при росте кубической фазы пленки. Вследствие диффузии атомов углерода в материал основы ВТСП (Li3P-Li3N) происходит также совершенствование его сверхпроводящих свойств. Увеличение толщины пленки сверх 50 нм не приводит к заметному улучшению СП-свойств, но снижает производительность процесса осаждения, а уменьшение толщины ниже 20 нм значительно ухудшает качество формируемой структуры (снижается температура СП-перехода).

Следует также отметить, что общая толщина осаждаемого в СВЧ-плазме пониженного давления слоя твердого раствора Li3P-Li3N не должна превышать 2 мкм вследствие появляющихся микронапряжений и ухудшения сверхпроводящих свойств в целом.

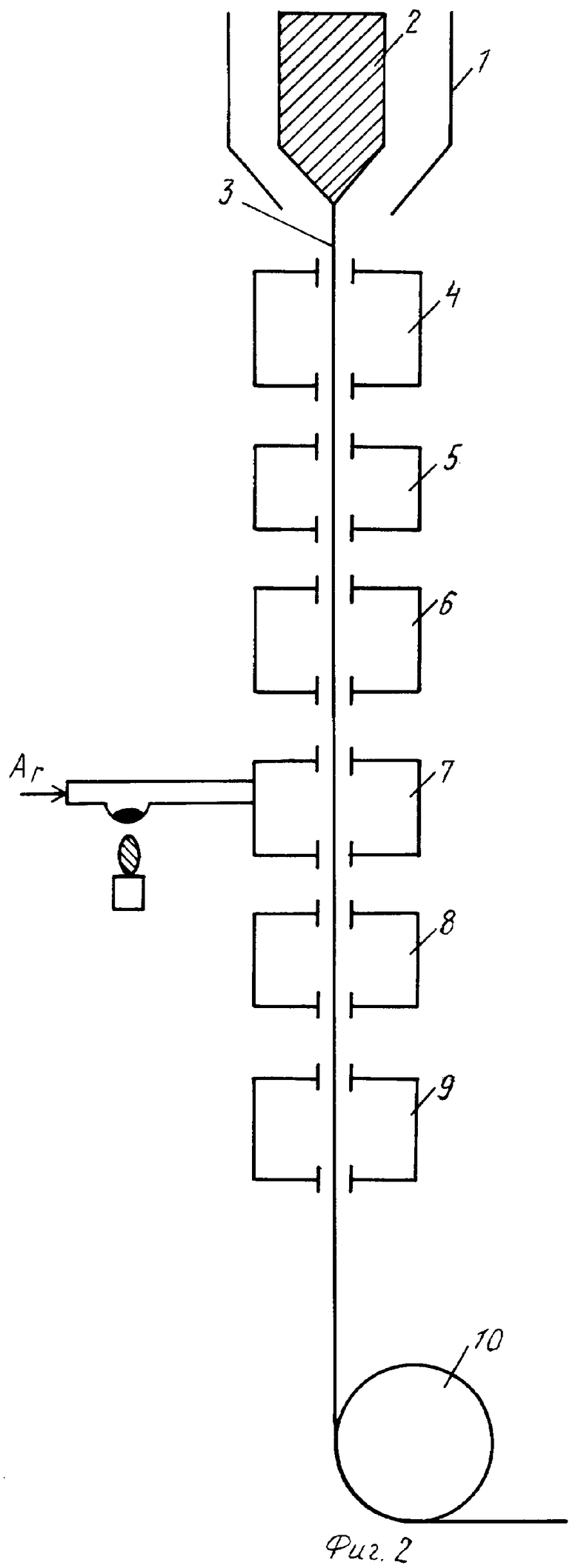

На фиг.1 изображено устройство для осуществления предложенного способа. Устройство состоит из реактора 1 (кварцевое стекло), во входной части которого раздута камера 2, где размещается синтезированный по стандартной технологии порошкообразный компаунд 3 состава Li3P-Li3N (Li3N до 7 вес.%) в виде гексагональной фазы. Подводимая от СВЧ-генератора 8 и волноводного тракта 7 СВЧ-мощность поступает в водоохлаждаемый СВЧ-плазмотрон 6, благодаря чему в реакторе 1 вблизи подложек 12 (кварцевое стекло, кремний, алмаз, CaF2 и т. д.) формируется плазма 5 СВЧ-разряда пониженного давления. Требуемый вакуум обеспечивается вакуумным насосом 10. Осушенный инертный газ поступает внутрь реактора 1 из химблока 9, а нейтрализация отработанных в ходе проведения плазмохимических реакций газов реализуется с помощью скруббера 11. Возгонка порошка 3 обеспечивается газовой горелкой 4, расположенной строго под камерой 2. Требуемая температура подложки в процессе осаждения тонкопленочных ВТСП-структур обеспечивается электропечью 14 длиной до 1 м, внутри которой помещен водоохлаждаемый СВЧ-плазмотрон 6 с реактором 1 и подложками 12. Перемещение СВЧ-плазмотрона 6 вместе с СВЧ-генератором 8 и волноводным трактом 7 относительно неподвижных реактора 1 и печи 14 достигается благодаря подвижной платформе 13, на которой и устанавливается СВЧ-генератор 8.

Предложенный способ осуществляется, например, следующим образом. Реактор 1 (диаметр 25-40 мм) с размещенными внутри него подложками 12 коаксиально располагается в СВЧ-плазмотроне 6 (например, волноводного типа, работающего на Н10-типе волны). СВЧ-генератор 8 вместе с волноводным трактом 7 устанавливается на подвижной платформе 13, которая испытывает возвратно-поступательные перемещения относительно реактора 1 с подложками 12. СВЧ-энергия от СВЧ-генератора 8 (частота 2,45 Ггц, мощность до 5 кВт) подается по волноводному тракту 7 в СВЧ-плазмотрон 6, в результате чего при поступлении в реактор 1 от химблока 9 осушенного инертного газа и создании с помощью вакуумного насоса 10 давления 5-10 торр внутри реактора формируется плазма 5 СВЧ-разряда. В течение 10-15 мин подложки 12 очищаются посредством плазмохимической обработки, после чего производится послойное осаждение тонкой буферной алмазной пленки 15 (при возвратно-поступательном перемещении СВЧ-плазмотрона 6 относительно неподвижного реактора 1) из газовой смеси СН4+Н2+Не (поступающей от химблока 9) при СВЧ-мощности 3,5 кВт, температуре подложки 500-600°С (задаваемой с помощью электропечи 14) и давлении 10-20 торр. Далее исходный порошок 3 состава Li3P-Li3N в виде гексагональной фазы, предварительно засыпанный в камеру 2, нагревается посредством газовой горелки 4 при температуре 450-550°С. При этом осуществляется конгруэнтное испарение порошка 3 в аргоновый поток. При СВЧ-мощности порядка 2 кВт и температуре подложки 500-600°С осуществляется процесс СВЧ-плазмохимического осаждения слоя Li3P-Li3N 16 в виде кубической фазы. Испаренные частицы порошка 3, попадая в область неизотермической плазмы 5 со значительным (на порядок величины и больше) отрывом электронной температуры Те от газовой Тг, в результате происходящих здесь неравновесных плазмохимических реакций трансформируются в газовой фазе в микрочастицы кубической фазы. В дальнейшем, осаждаясь на подложку, растущие микрочастицы при заданной температуре подложки формируют слой 16 твердого раствора состава Li3P-Li3N уже кубической фазы (аналогично фазе высокого давления, получаемой в тороидальной камере). За один проход (перемещение) СВЧ-плазмотрона 6 относительно реактора 1 с подложками 12 наносится один монослой толщиной 0,1 мкм и менее. Количество таких слоев в ходе проведения процесса осаждения может достигать нескольких тысяч. Затем с целью пленочной стабилизации и защиты слоя твердого раствора Li3P-Li3N от влаги на ее поверхность на этой же установке наносится тонкая (20-50 нм) алмазная пленка 17.

Параметры процесса представлены ниже.

Пример №1:

а) осаждение буферной алмазной пленки:

б) осаждение Li3P-Li3N-слоя:

относительно реактора, м/мин

в) осаждение защитной алмазной пленки:

осаждение осуществляется по режиму а) (пример №1)

В результате температура сверхпроводящего перехода (Tc) составила 253 К.

Пример №2:

Параметры процесса остаются такими же, как в Примере №1, кроме состава исходного материала:

Пример №3:

Параметры процесса такие же, как в Примере №1, кроме состава исходного материала:

Герметичное покрытие на основе алмазной пленки существенно повышает долговечность и эксплуатационные характеристики ВТСП-структуры благодаря защите пленки от диффузии молекул водорода и воды.

Следует также отметить, что в качестве подложки для создания гибких сверхпроводящих проводов и кабелей нового поколения с успехом могут быть применены кварцевые оптические волокна, поскольку они механически прочны, не магнитны, имеют малый вес, относительно высокие значения напряжений на разрыв и скручивание. ВТСП-проводники на оптическом волокне (как основы) имеют экстремально низкие потери вследствие: а) потери на вихревые токи минимальны из-за диэлектрической природы оптоволоконной подложки, б) экстремально низкие потери на гистерезис, которые пропорциональны диаметру волокна (оно может быть сделано размером в несколько микрон), в) круговая симметрия волокна обеспечивает однородное распределение тока в ВТСП-проводах, г) оптические волокна демонстрируют способность каблироваться в разнообразные жгуты, д) волокно может покрываться различными металлами (медь, серебро, алюминий, олово и т.д.) для создания электрической и термической стабильности, е) оно также может быть покрыто диэлектрическими материалами для электрической изоляции и защиты от действия внешней среды.

Принципиально возможно двойное использование оптического волокна как основы ВТСП-проводников для передачи электрического тока без потерь, а также для телекоммуникаций, что открывает широчайшие перспективы для таких оптоволоконных ВТСП-структур.

Проблема формирования ВТСП-проволоки и кабеля (работающих при температурах, близких к комнатной) на базе заявляемой С- (Li3P-Li3N)-С-структуры решается в настоящем изобретении посредством СВЧ-плазмохимического многослойного осаждения на кварцевое оптическое волокно в процессе его вытяжки из заготовки. Ведение такого процесса (одновременная вытяжка оптического волокна и формирование ВТСП-структуры) на одной установке позволяет существенно увеличить производительность и эффективность процесса, а также снизить его себестоимость.

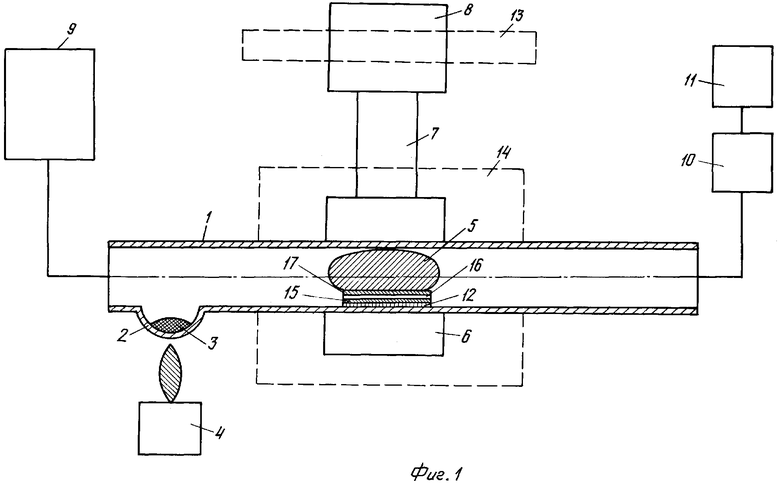

Для реализации этой цели может быть использовано устройство, представленное на фиг.2. Оптическое волокно 3, вытягиваемое из кварцевой заготовки 2 с помощью графитовой печи 1, после плазмохимической очистки в стационарном СВЧ-плазмотроне 4 (например, как в патенте США №4530750) проходит через СВЧ-плазмохимический реактор 5, где осуществляется осаждение SiON-покрытия (концентрация азота в пределах 8-10%), обеспечивающего герметичность и повышенную прочность кварцевого волокна, толщиной около 50 нм (при этом может быть использован реактор, который описан в патенте США №5595793). Далее волокно 1 поступает в плазмохимический реактор 6, где осуществляется осаждение тонкой буферной алмазной пленки, которая представляет собой затравочный слой для усовершенствованного дальнейшего роста основы ВТСП-структуры - слоя твердого раствора Li3P-Li3N. Эта пленка формируется в плазмохимическом реакторе 7 по типу устройства 6, которое снабжается камерой подачи испаренного исходного материала в гексагональной фазе. Затем волокно 3 проходит через плазмохимический реактор 8, в котором на волокно наносится стабилизационный и защитный слой тонкой алмазной пленки. Процесс завершается в плазмохимическом реакторе 9 магнетронного типа (может быть использован также металлизатор), в котором тонкое металлическое покрытие (например, алюминий) наносится на волокно со сформированной ВТСП-структурой. Таким образом, ВТСП-проволока (модуль) сформирована. Далее она наматывается на барабан 10.

Параметры процесса:

Пример №4:

а) осаждение упрочняющего и герметичного SiON-слоя:

- СВЧ-мощность, кВт 1,5

б) осаждение буферной алмазной пленки:

в) осаждение (Li3P-Li3N)-слоя:

г) осаждение защитной и стабилизационной алмазной пленки: осуществляется по вышеприведенному режиму б) (пример №4)

д) осаждение металлизированного покрытия:

- материал алюминий

Температура сверхпроводящего перехода ВТСП-проволоки Те составила 236 К. Оптические потери в волокне составили менее 1 ДБ/км на длине волны 1,55 мкм.

Таким образом, предложенный высокотемпературный сверхпроводник представляет новый класс сверхпроводников с предельными температурами сверхпроводящего перехода Тс вплоть до комнатных температур (253 К). При этом сохраняются СП-свойства при длительной эксплуатации и хранении. Обеспечивается практическая возможность формирования ВТСП тонкопленочных структур, а также проволоки и кабеля в совмещенном процессе вытяжки кварцевого оптического волокна из соответствующей заготовки.

Реализация способа позволяет осуществить двойное использование оптического волокна как основы ВТСП-проводников для передачи электрического тока без потерь, а также для телекоммуникаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ СИЛИЦИДА ЛИТИЯ | 2004 |

|

RU2351677C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК | 1993 |

|

RU2128383C1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1991 |

|

RU2045114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2481673C1 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОДЛОЖКЕ МНОГОСЛОЙНЫХ СВЕРХПРОВОДЯЩИХ НАНОПЛЕНОК yBaCuO | 2008 |

|

RU2382440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ПЛЕНКИ НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 2015 |

|

RU2629136C2 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА И МНОГОСЛОЙНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДЯЩИЙ МАТЕРИАЛ | 2009 |

|

RU2387050C1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1990 |

|

RU2070351C1 |

Использование: изобретение относится к области высокотемпературной сверхпроводимости и, в частности, к способам производства высокотемпературных сверхпроводящих пленок и может быть использовано в электроэнергетике, радиотехнике, электронной технике, системах связи и т.д. Сущность изобретения: высокотемпературный сверхпроводник на основе фосфида лития выполнен в виде многослойной структуры, включающей диэлектрическую подложку, на которой последовательно расположены буферная алмазная пленка и слой твердого раствора нитрида лития в фосфиде лития с содержанием нитрида лития в пределах 4-7%. Поверхность слоя твердого раствора покрыта защитной алмазной пленкой. Толщина слоя твердого раствора не превышает 2 мкм, а толщина буферной и защитной алмазных пленок составляет 20-50 нм. В качестве диэлектрической подложки может быть использован кварцевый волоконный световод, покрытый слоем оксонитрида кремния толщиной до 50 нм. Для получения высокотемпературного сверхпроводника на основе фосфида лития предлагается способ, заключающийся в том, что на расположенную в реакторе и нагретую до температуры 500-600°С диэлектрическую подложку из парогазовой смеси метана и водорода в потоке инертного газа в СВЧ-плазме пониженного давления осаждают буферную алмазную пленку, на которую затем путем плазмохимического осаждения наносят слой твердого раствора нитрида лития в фосфиде лития с содержанием нитрида лития 4-7% путем подачи в зону осаждения осушенного инертного газа и конгруэнтно испаренного при температуре 450-550°С твердого раствора фосфида и нитрида лития аналогичного состава, после чего на поверхность слоя твердого раствора осаждают защитную алмазную пленку. Техническим результатом изобретения является повышение критической температуры перехода вплоть до комнатной, сохранение сверхпроводящих свойств при длительной эксплуатации, возможность формирования высокотемпературных сверхпроводящих тонкопленочных структур, а также проволоки и кабеля в совмещенном процессе вытяжки кварцевого оптического волокна из соответствующей заготовки. При этом обеспечивается двойное использование оптического волокна как основы ВТСП-проводников для передачи электрического тока без потерь, а также для телекоммуникаций, что открывает широчайшие перспективы для таких оптоволоконных ВТСП-структур. 2 н. и 1 з.п. ф-лы, 2 ил.

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК | 1993 |

|

RU2128383C1 |

| US 5106827 A, 21.04.1992 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ПАРАЛЛЕЛЬНОСТИ ОСЕЙ | 2002 |

|

RU2249786C2 |

Авторы

Даты

2005-12-27—Публикация

2001-12-26—Подача