Предлагаемое изобретение относится к теплоэнергетике и может быть использовано на тепловых электростанциях при энерготехнологической переработки углей.

Известен способ переработки угля и выработки электроэнергии, включающий полукоксование угля путем нагрева твердым теплоносителем с получением мелкозернистого и пылевидного полукокса, смолы, газового бензина, пиролизного газа и пирогенетической воды, нагрев полукокса в коксонагревателе путем частичного сжигания в потоке воздуха и подачу части нагретого полукокса в качестве теплоносителя на стадию полукоксования, сжигание части пылевидного полукокса и пиролизного газа в камерах сгорания паротурбинной установки и газотурбинной установки с получением пара и продуктов сгорания, подачу пара в паротурбинный агрегат и продуктов сгорания в газотурбинный ai регат для выработки электроэнергии 1.

Недостатком известного способа является относительно небольшой диапазон регулирования электрической мощности, обусловленный постоянным выходом пылевидного полукокса и пиролизного газа, сжигаемых соответственно в камерах сгорания паротурбинной и газотурбинной установок, в связи с фиксированной температурой процесса в коксонагревателе.

Целью изобретения является увеличение регулируемого диапазона электрической мощности.

Отличительными признаками заявляемого технического решения, существенными отличиями являются;

повышение температуры процесса в коксонагревателе в период повышенных электрических нагрузок;

(Л

С

XI о

QS

ю

О)

о

снижение температуры процесса в кок- сонагревателе в период пониженных электрических нагрузок.

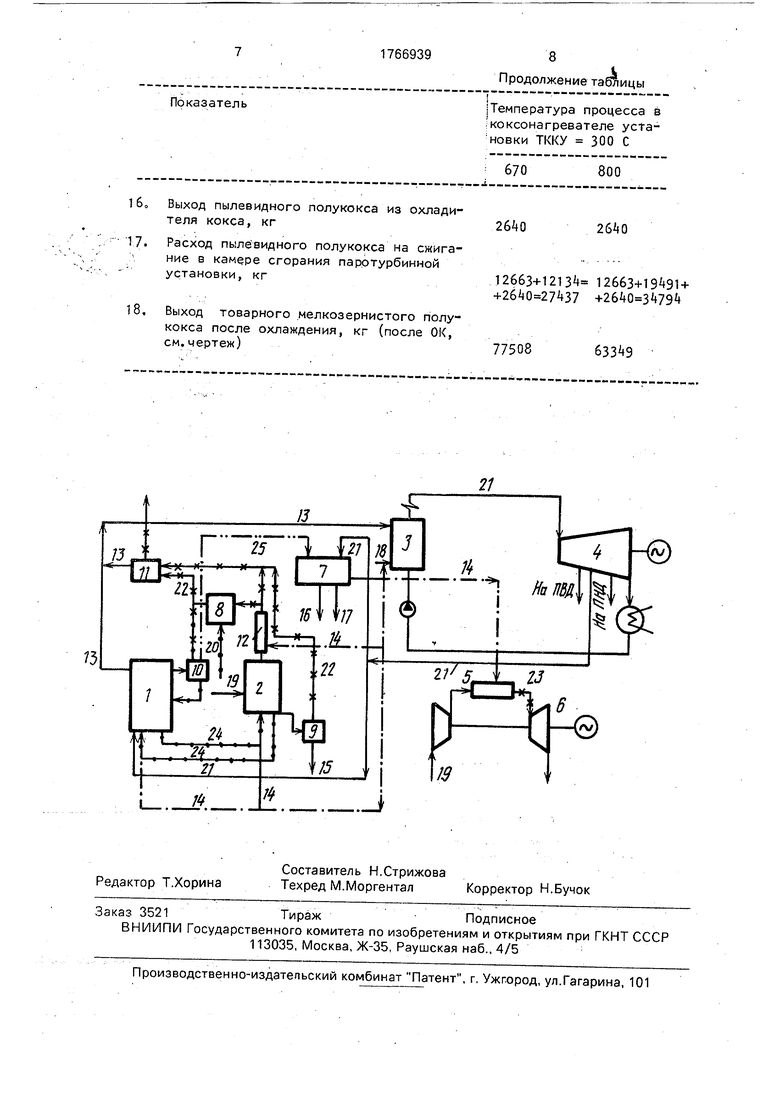

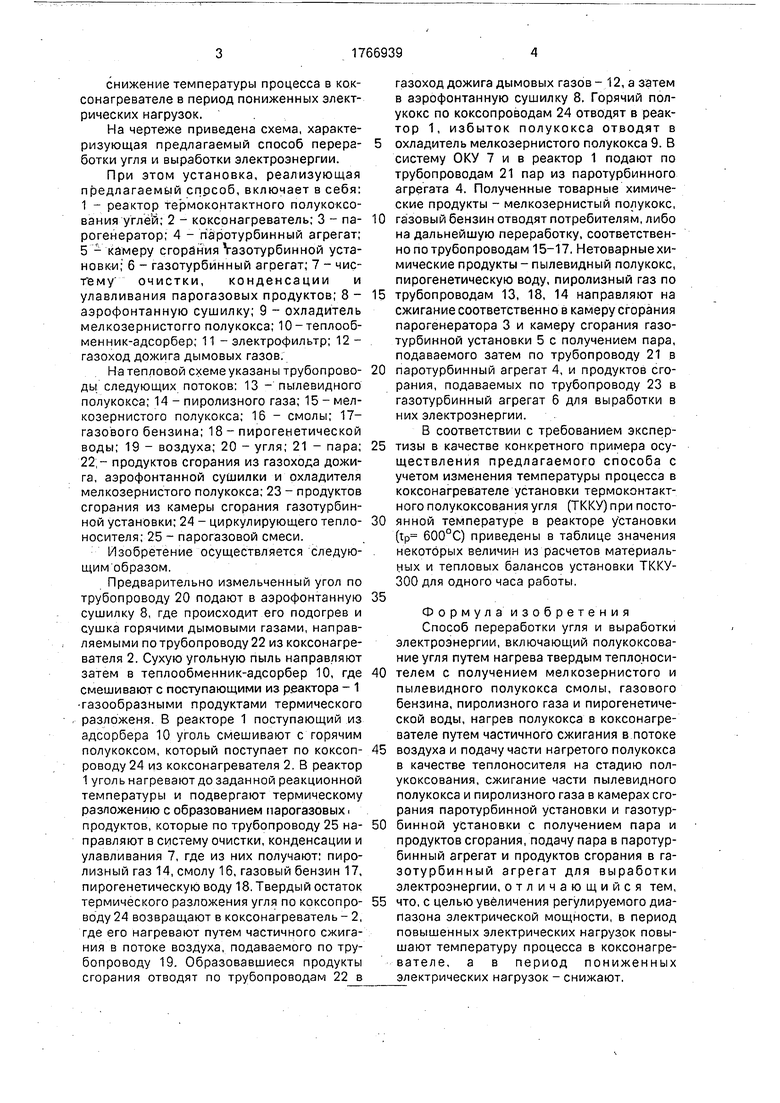

На чертеже приведена схема, характеризующая предлагаемый способ переработки угля и выработки электроэнергии.

При этом установка, реализующая предлагаемый спрсоб, включает в себя: 1 - реактор термоконтактного полукоксования углей; 2 - коксонагреватель; 3 - парогенератор; 4 - паротурбинный агрегат; 5 - камеру сгорания Vaзoтypбиннoй установки; 6 - газотурбинный агоегат; 7 - чис- гему очистки, конденсации и улавливания парогазовых продуктов; 8 - аэрофонтанную сушилку; 9 - охладитель мелкозернистогго полукокса; 10-теплообменник-адсорбер; 11 -электрофильтр; 12- газоход дожита дымовых газов.

На тепловой схеме указаны трубопроводы следующих потоков: 13 - пылевидного полукокса; 14 - пиролизного газа; 15 - мелкозернистого полукокса; 16 - смолы; 17- газового бензина; 18 - пирогенетической воды; 19 - воздуха; 20 - угля; 21 - пара; 22,- продуктов сгорания из газохода дожи- га, аэрофонтанной сушилки и охладителя мелкозернистого полукокса; 23 - продуктов сгорания из камеры сгорания газотурбинной установки; 24 - циркулирующего теплоносителя; 25 - парогазовой смеси.

Изобретение осуществляется следующим образом.

Предварительно измельченный угол по трубопроводу 20 подают в аэрофонтанную сушилку 8, где происходит его подогрев и сушка горячими дымовыми газами, направляемыми по трубопроводу 22 из коксонагре- вателя 2. Сухую угольную пыль направляют затем в теплообменник-адсорбер 10, где смешивают с поступающими из реактора - 1 -газообразными продуктами термического разложеня. В реакторе 1 поступающий из адсорбера 10 уголь смешивают с горячим полукоксом, который поступает по коксоп- роводу 24 из коксонагревателя 2. В реактор 1 уголь нагревают до заданной реакционной температуры и подвергают термическому разложению с образованием парогазовых. продуктов, которые по трубопроводу 25 направляют в систему очистки, конденсации и улавливания 7, где из них получают: пиро- лизный газ 14, смолу 16, газовый бензин 17, пирогенетическую воду 18. Твердый остаток термического разложения угля по коксопро- воду 24 возвращают в коксонагреватель - 2, где его нагревают путем частичного сжигания в потоке воздуха, подаваемого по трубопроводу 19. Образовавшиеся продукты сгорания отводят по трубопроводам 22 в

газоход дожита дымовых газов - 12, а затем в аэрофонтанную сушилку 8. Горячий полукокс по коксопроводам 24 отводят в реактор 1, избыток полукокса отводят в

охладитель мелкозернистого полукокса 9. В систему ОКУ 7 и в реактор 1 подают по трубопроводам 21 пар из паротурбинного агрегата 4. Полученные товарные химические продукты - мелкозернистый полукокс,

0 газовый бензин отводят потребителям, либо на дальнейшую переработку, соответственно по трубопроводам 15-17. Нетоварные химические продукты - пылевидный полукокс, пирогенетическую воду, пиролизный газ по

5 трубопроводам 13, 18, 14 направляют на сжигание соответственно в камеру сгорания парогенератора 3 и камеру сгорания газотурбинной установки 5 с получением пара, подаваемого затем по трубопроводу 21 в

0 паротурбинный агрегат 4, и продуктов сгорания, подаваемых по трубопроводу 23 в газотурбинный агрегат 6 для выработки в них электроэнергии.

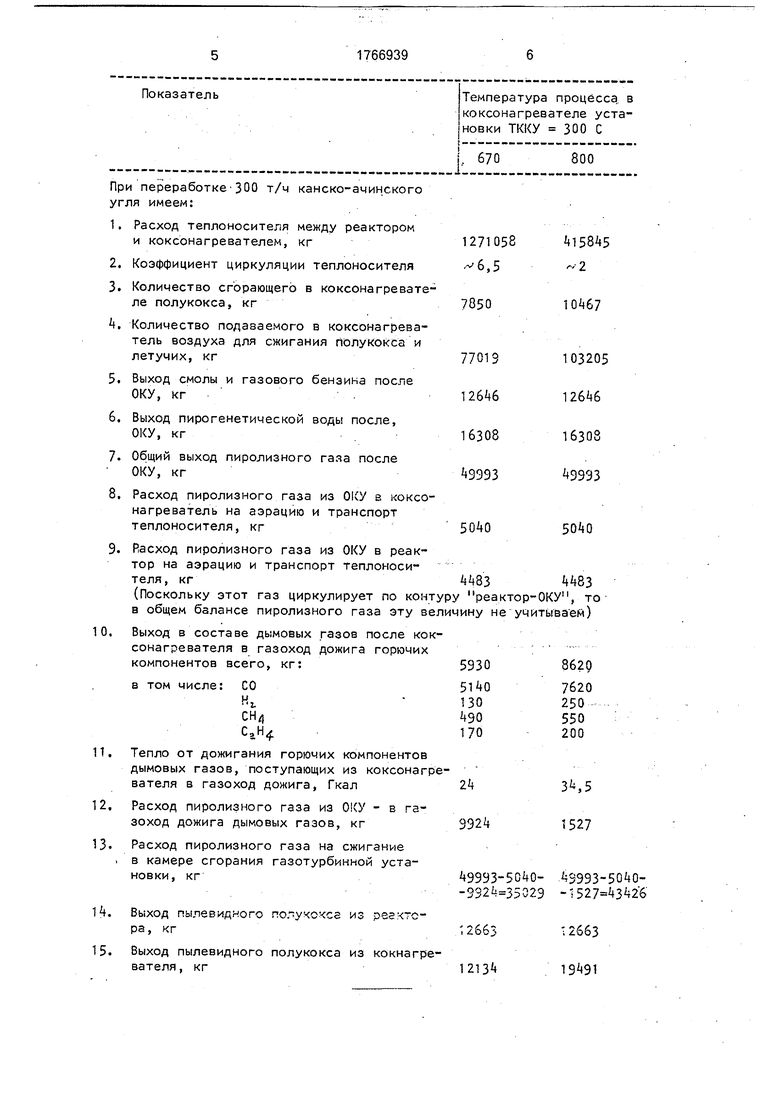

В соответствии с требованием экспер5 тизы в качестве конкретного примера осуществления предлагаемого способа с учетом изменения температуры процесса в коксонагревателе установки термоконтактного полукоксования угля (ТККУ) при посто0 янной температуре в реакторе установки (tp 600°С) приведены в таблице значения некоторых величин из расчетов материальных и тепловых балансов установки ТККУ- 300 для одного часа работы.

5

Формула изобретения Способ переработки угля и выработки электроэнергии, включающий полукоксование угля путем нагрева твердым теплоноси0 телем с получением мелкозернистого и пылевидного полукокса смолы, газового бензина, пиролизного газа и пирогенетической воды, нагрев полукокса в коксонагревателе путем частичного сжигания в потоке

5 воздуха и подачу части нагретого полукокса в качестве теплоносителя на стадию полукоксования, сжигание части пылевидного полукокса и пиролизного газа в камерах сгорания паротурбинной установки и газотур0 бинной установки с получением пара и продуктов сгорания, подачу пара в паротурбинный агрегат и продуктов сгорания в газотурбинный агрегат для выработки электроэнергии, отличающийся тем,

5 что, с целью увеличения регулируемого диапазона электрической мощности, в период повышенных электрических нагрузок повышают температуру процесса в коксонагревателе, а в период пониженных электрических нагрузок - снижают.

(Поскольку этот газ циркулирует по контуру реактор-ОКУ, то в общем балансе пиролизного газа эту величину не учитываем)

10.Выход в составе дымовых газов после кок- сонагревателя в газоход дожита горючих компонентов всего, кг:

в том числе: СО

Нь СИ/)

11.Тепло от дожигания горючих компонентов дымовых газов, поступающих из коксонагре- вателя в газоход дожита, Гкал

12.Расход пиролизного газа из ОКУ - в газоход дожита дымовых газов, кг

13.Расход пиролизного газа на сжигание

, в камере сгорания газотурбинной установки, кг

1. Выход пылевидного го.-учочса из регч-с- ра, кг

15. Выход пылевидного полукокса из кокнагре- вателя, кг

1766939

Продолжение табл

ицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОВЛАЖНОГО ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ЭЛЕКТРОЭНЕРГИИ | 1995 |

|

RU2105158C1 |

| Энерготехнологическая установка с термоконтактным коксованием углей | 1988 |

|

SU1550188A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| Установка для сжигания мелкозернистого топлива | 1987 |

|

SU1651024A1 |

Сущность изобретения: осуществляют полукоксование угля в реакторе термоконтактного коксования путем нагрева твердым теплоносителем с получением мелкозернистого и пылевидного полукокса, смолы, газового бензина, пиролизного газа и пирогенетическсй воды. Нагревают полукокс в коксонагревателе путем частичного сжигания в потоке воздуха. Подают часть нагретого полукокса в качестве теплоносителя на стадию полукоксования. Сжигают часть пылевидного полукокса и пиролизного газа в камерах сгорания паротурбинной установки и газотурбинный агрегат и продукты сгорания в газотурбинный агрегат для выработки электроэнергии. В период повышенных электрических нагрузок повышают температуру процесса в коксонагревателе, а в период пониженных электрических нагрузок температуру в коксонагревателе снижают. 1 табл., 1 ил.

Показатель

1бо Выход пылевидного полукокса из охладителя кокса, кг2640

18,Выход товарного мелкозернистого полукокса после охлаждения, кг (после ОК,

см.чертеж)77508

12663+ +2640

iТемпература процесса в коксонагревателе установки ТККУ 300 С

670

800

12663+1213 12663+19 91+ +2640 27 37 +2640 3 79

63349

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А.И.Андрющенко и др | |||

| Основы проектирования энерготехнологических установок электростанций | |||

| М.: Высшая школа, 1980 | |||

| с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

Авторы

Даты

1992-10-07—Публикация

1989-12-18—Подача