Изобретение относится к области нефтеперерабатывающей, химической и нефтехимической промышленности, конкретно к способам разделения смеси ректификацией.

Известен способ разделения смеси ректификацией с использованием последовательно работающих простых колонн [1]

Прототипом предлагаемого изобретения является способ разделения смеси ректификацией в колонне для предварительного разделения смеси на дистиллят и остаток с последующим разделением дистиллята во второй и остатка в третьей колоннах, в нижней части которых установлены кипятильники для подвода тепла и в верхней части конденсаторы для его отвода [2] При этом наблюдаются в каждой колонне кипятильника для подвода тепла и конденсатора для его отвода.

Целью изобретения является снижение энергозатрат на процесс разделения смеси ректификацией.

Поставленная цель достигается тем, что в способе разделения смеси ректификацией в колонне для предварительного разделения смеси на дистиллят и остаток с последующим разделением дистиллята во второй и остатка в третьей колоннах, в нижней части которых установлены кипятильники для подвода тепла и в верхней части конденсаторы для его отвода, дополнительно устанавливают односекционную ректификационную колонну и соединяют ее верхнюю и нижнюю части соответственно с нижней и верхней частями второй и третьей колонн противоположно направленными потоками пара и жидкости.

Предлагаемый способ в отличие от известных в науке и технике обеспечивает снижение энергозатрат на процесс разделения смеси ректификацией.

На чертеже представлена схема, иллюстрирующая способ разделения смеси.

Исходную смесь по линии 1 вводят в колонну для предварительного разделения 2. С верха колонны 2 выводят пары, часть которых конденсируют в конденсаторе 3 и по линии 4 возвращают на орошение колонны 2. Оставшуюся часть паров по линии 5 подают в колонну 6 для последующего разделения. С верха колонны 6 выводят пары, конденсируют в конденсаторе 7, конденсат по линии 8 частично возвращают на орошение колонны 6, а по линии 9 выводят в качестве первого компонента. Часть остатка колонны 6 по линии 10 выводят в качестве второго компонента, а оставшуюся часть по линии 11 подают на верх дополнительной односекционной колонны 12 в качестве орошения. Пары с верха колонны 12 по линии 13 вводят в низ колонны 6. Остаток колонны 12 по линии 14 подают на верх колонны 15. Часть остатка колонны 2 подают в нагреватель 16 и по линии 17 возвращают в низ колонны 2, оставшуюся часть по линии 18 подают для последующего разделения в колонну 15. Одну часть пара, выводимую с верха колонны 15, конденсируют в конденсаторе 19, конденсат по линии 20 частично возвращают на орошение колонны, а балансовое количество по линии 21 выводят в качестве дистиллята колонны 15 третьего компонента, другую часть паров колонны 15 по линии 22 подают в низ дополнительной односекционной колонны 12. Остаток колонны 15 подают в нагреватель 23 и по линии 24 вводят в низ этой колонны, а балансное количество остатка с низа колонны 15 по линии 25 выводят в качестве четвертого компонента.

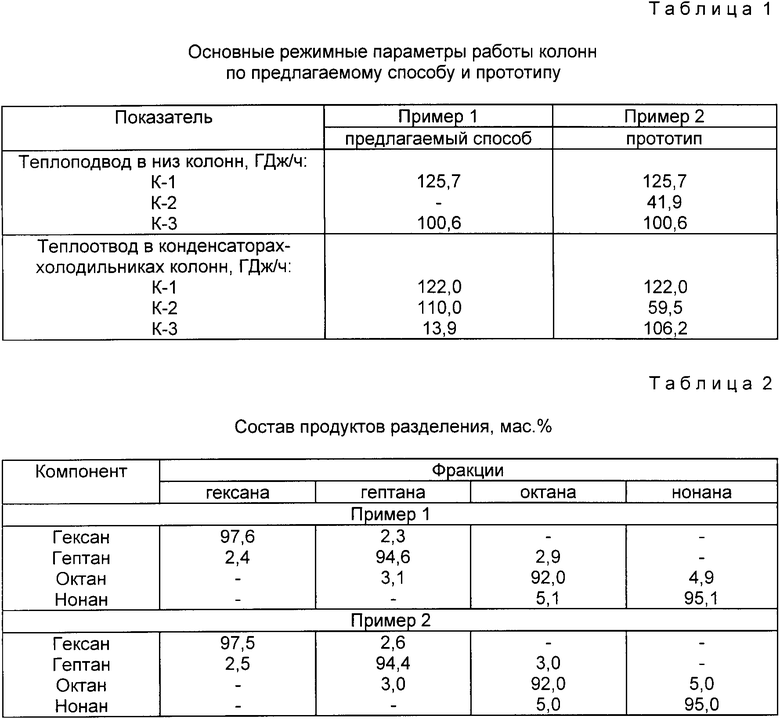

Были проведены расчеты колонн по предлагаемому способу и прототипу.

Расчет колонн проводился по теоретическим тарелкам. В колонных предварительного разделения, последующего разделения дистиллята и остатка и в дополнительной односекционной колонне принято по десять теоретических тарелок. Давление верха колонны K-1 для предварительного разделения смеси принято 0,174 МПа, в колонне K-2 для последующего разделения дистиллята 0,15 МПа, для разделения остатка K-3 0,208 МПа и дополнительной односекционной колонны K-4 0,179 МПа. Перепад давления на одной теоретической тарелке принят равным 0,0015 МПа, в паровых трубопроводах 0,02 МПа. В качестве исходного сырья принята четырехкомпонентная эквимассовая смесь гексана, гептана, октана и нонана. Отборы конечных продуктов разделения приняты равными потенциальному содержанию компонентов в исходной смеси.

Пример 1 (по предлагаемому способу). На 5 тарелку колонны предварительного разделения K-1 (счет с низа колонны) в количестве 100 т/ч с температурой 125oC подают исходную смесь. В низ колонны вводят тепло через кипятильник. С верха колонны K-1 выводят и в количестве 50 т/ч направляют в колонну K-2 для последующего разделения, а часть конденсируют и возвращают на орошение колонны K-1. В колонне К-2 в виде дистиллята получают 25 т/ч гексана, а в виде остатка 25 т/ч гептана. В низ колонны К-2 не подводят. Для создания в ней парового орошения вводят пары с верха дополнительной односекционной колонны К-4. Жидкость с низа колонны К-2 подают в качестве орошения на верх колонны К-4. Остаток колонны К-1 направляют в колонну К-3 для последующего разделения, где в виде дистиллята получают 25 т/ч октана и в виде остатка 25 т/ч нонана. В низ колонны К-3 вводят тепло через кипятильник. В конденсатор колонны К-3 направляют 25 т/ч паров, количество их равно потенциальному содержанию третьего компонента в исходной смеси, а остальное количество паров направляют в низ дополнительной односекционной колонны К-4. Остаток колонны К-4 направляют на верх колонны К-3 в качестве орошения.

Основные режимные параметры работы колонны по примеру 1 приведены в табл. 1, составы продуктов разделения в табл. 2.

Пример 2 (по прототипу). Процесс проводят в условиях примера 1. Отличие его от примера 1 заключается в отсутствии колонны К-4, в связи с чем в низ колонны К-2 подводят тепло через кипятильник, а пары с верха колонны К-3 полностью конденсируют, часть конденсата выводят в виде дистиллята 0 октана, а часть возвращают на орошение колонны К-3.

Основные режимные параметры работы колонн по примеру 2 приведены в табл. 1, составы продуктов разделения в табл. 2.

Из представленных данных следует, что предлагаемый способ (пример 1) по сравнению с прототипом (пример 2) позволяет уменьшить энергозатраты на процесс разделения смеси. Так, при одинаковых качествах продуктов разделения суммарный теплоподвод в низ колонн через кипятильники уменьшается на 15,6% суммарный теплоотвод в конденсаторах-холодильниках на 14,5%

Следовательно, является целесообразным использование заявляемого изобретения "Способ разделения смеси ректификацией" при разделении многокомпонентных смесей на четыре продукта. Получаемая экономия за счет снижения энергозатрат на процесс разделения позволит окупить единовременные капитальные затраты на установку дополнительной односекционной ректификационной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РЕКТИФИКАЦИИ РАСТВОРОВ | 2000 |

|

RU2193438C2 |

| Способ разделения смеси ректификацией | 1979 |

|

SU837349A1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2020 |

|

RU2751695C1 |

| Способ разделения многокомпонентных смесей | 1986 |

|

SU1393442A1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2394064C2 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Способ автоматического управления ректификационной установкой | 1981 |

|

SU997713A1 |

| Сложная ректификационная колонна | 1979 |

|

SU929137A1 |

| Способ разделения бензина на узкие фракции | 1989 |

|

SU1648960A1 |

| Ректификационная колонна | 1982 |

|

SU1053840A1 |

Использование: разделение углеводородной смеси ректификацией в нескольких колоннах. Сущность изобретения: жидкую углеводородную смесь разделяют ректификацией в колонне для предварительного разделения смеси на дистиллят и остаток, с последующей подачей дистиллята во вторую и остатка - в третью колонны, в нижней части которых установлены кипятильники для подвода тепла, а в верхней части - конденсаторы для его отвода. При этом дополнительно устанавливают односекционную ректификационную колонну и соединяют ее верхнюю и нижнюю части соответственно с нижней и верхней частями второй и третьей колонн противоположно направленными потоками пара и жидкости. 1 ил., 2 табл.

Способ разделения смеси ректификацией в колонне для предварительного разделения смеси на дистиллят и остаток с последующим разделением дистиллята во второй и остатка в третьей колоннах, в нижней части которых установлены кипятильники для подвода тепла и в верхней части конденсаторы для его отвода, отличающийся тем, что дополнительно устанавливают односекционную ректификационную колонну и соединяют ее верхнюю и нижнюю части соответственной с нижней и верхней частями второй и третьей колонн противоположно направленными потоками пара и жидкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Надуткина С.И | |||

| и др | |||

| Химия и технология топлив и масел, 1976 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Александров И.А | |||

| и др | |||

| Известия ВУЗов, сер | |||

| Нефть и газ, 1975, N 6, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1998-02-27—Публикация

1996-07-05—Подача