(54) СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ РЕКТИФИКАЦИЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сложная ректификационная колонна | 1979 |

|

SU929137A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ РЕКТИФИКАЦИЕЙ | 1996 |

|

RU2105589C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2540400C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИФТОРИДА АЗОТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2289543C2 |

| Способ разделения бензина на узкие фракции | 1989 |

|

SU1648960A1 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛМЕРКАПТАНА | 2013 |

|

RU2539652C1 |

| СПОСОБ РАЗДЕЛЕНИЯ РЕАКЦИОННОЙ СМЕСИ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2014 |

|

RU2554005C1 |

Изобретение относится к химической технологии и может быть использовано при ректификации многокомпонентных и сложных смесей в нефтеперерабатывакядей нефтехимической, химической и пищевой промышленности. Известен способ-раздепения смеси на три продукта в технологическом комплексе, состоящем из трех двухсекционных ректификационных колонн, в первой из кото- -рых ключевыми принимают крайние по летучести компоненты, и промежуточный по летучести компонент получают в виде остатка второй и дистиллята третьей колонн При этом каждая из трех колонн комплекса снабжена кипятильником для ввода тепла и конденсатором для отвода тепла орошения Г ЗИзвестен также способ разделения смеси на несколько продуктов в трех двухсек ционных колоннах с использованием особенностей обратимой ректификации Способ включает ввод исходного сырья в основную колонну, ввод и отвод промежуточных лродуктов разделения в жидкой и паровой фазах, ввод и отвод тепла. В этом способе в первой колонне ключевыми принимают крайние по летучести KOMnoHeHibi, и промежуточный по летучести компонент получают в виде остатка второй и дистиллята третьей колонн. В первой колонне такого комплекса кипятильник и конденсатор не устанавливают. орошение в ней создают паровым потоком, отводимым с питательной секции третьей колонны, а жидкостное орошение - жидкостью с нижней тарелки укреплякмцей секции второй колонны Г23. Недостатком данного способа разделения смеси на три продукта является повышенный расход энергетических затрат на подвод и отвод тепла в технологическом комплексе и необходимость иметь и кипятильник и конденсатор во второй и третьей колоннах. Цель изобретения - уменьшение энергетических затрат за счет исключения

кипятильника второй и конденсатора третьей копонны.

Указанная цепь достигается тем, что жидкую фазу выводят с низа второй колЬнны и подают на орошение верха третьей копонны и выводят часть продукта в качестве дистиппята третьей копонны, а паровую фазу выводят с верха третьей копонны, вводят в низ второй копонны, и выводят часть продукта в качестве остатка второй копонны.

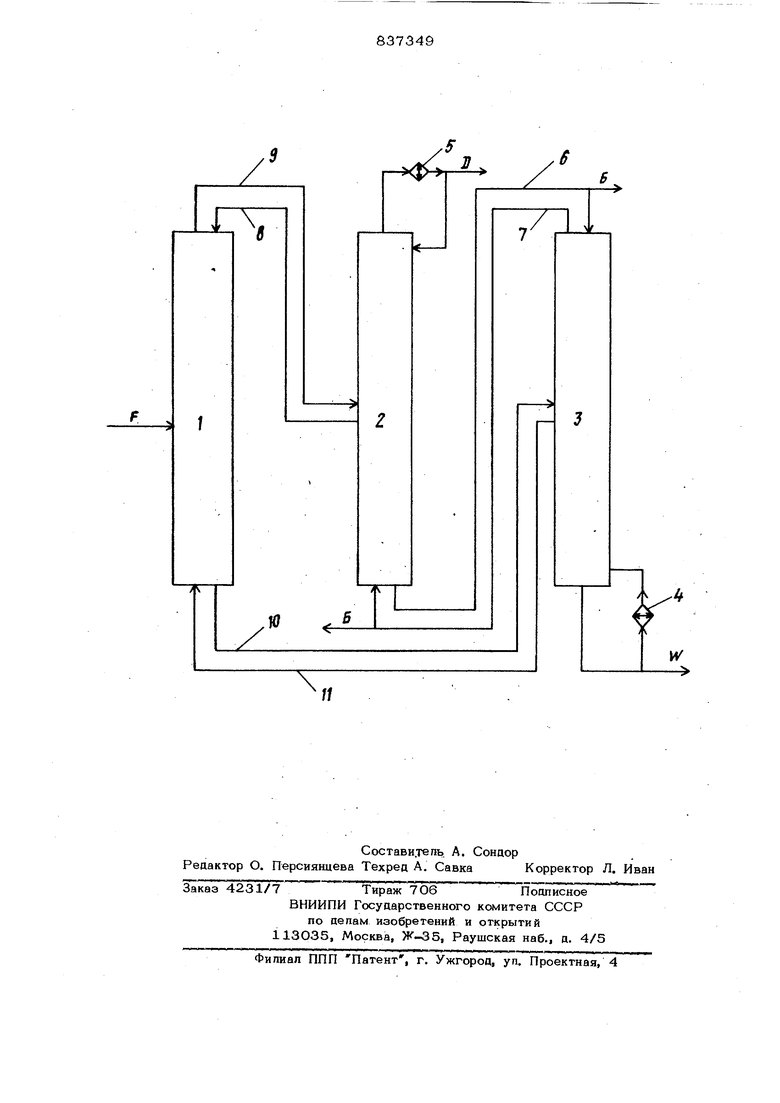

На чертеже представпена технологическая схема, в которой реализован предлагаемый способ разделения смеси на три продукта. Комплекс состоит из трех двух- секционных колонн 1-3 и включает один кипятильник 4 и один конденсатор 5. Верх копонны 3 соединен с низом копонны 2 трубопроводами 6 и 7 для жидкой и паровой фаз соответственно. Верх первой копонны соединен анапогичными трубопроводами 8 и 9 с питательной зоной второй колонны, а низ ее трубопроводами 10 и 11 с питатепьной зоной третьей колонны.

Способ разделения смеси на три продукта осуществпяется следующим образом.

Исходную смесь вводят в первую копонну 1, с верха которой паровую фазу, содержащую низкокипящие компоненты и компоненты с промежуточной летучестью, по трубопроводу 9 подают в питательнуюзону копонны 2. Колонну 1 орошают жидкой фаэой, отводимой с нижней тарепки укрепляющей секции копонны 2 и подаваемой по трубопроводу 8 на верхнюю ее тарепку. Остаток колонны 1, содержащий высококипящие компоненты и компоненты Ъ промежуточной летучестью, по трубопроводу 1О подают в питательную зону ко- лонны 3. Паровое орошение в копонне 1 создают потоком паровой фазы, отводимой с питательной секции колонны 3 и вводимой в низ копонны 1 по трубопроводу 11. Тепло, вводимое через кипятильник 4, спу жит также дпя создания парового орошения в копонне 2, которое из копонны 3 в копонну 2 подают по. трубопроводу 7. Ко- понну 3 орошают жидкой фазой отводимой с низа копонны 2 и подаваемой на верх копонны 3 по трубопроводу 6. Жидкостное орошение во всех трех кЫюннах. создают отводом тепла в конденсаторе 5 ко- понны 2, с верха которой получают наибо лее летучий продукт разделения D«/ Наименее летучим продуктом раздепения явпя ется остаток v копонны 3, промежуточным по летучести продуктом Б - остаток колонны 2 и дистиллят колонны 3.

В отличие от известного, в предлагаемом способе раздепения смеси на три продукта жидкостью с низа колонны 2 орошают копонну 3, с верха которой паровую фазу вводят в низ копонны 2. Это искпючает применение кипятильника колонны 2 и конденсатора копонны 3. Использование теппа паров колонны 3 для создания парового орошения в Копонне 2 сокращает энегетические затраты на разделение смеси.

Пример 1, На ЭВМ рассчитываются два режима разделения трехкомпонентной смеси. Первый режим соответствует предлагаемому способу (схема соединения колонны по этому способу приведена на чертеже), второй режим - известному способу, а именно, в отличие от предлагаемого способа, отсутствуют трубопроводы 6 и 7, и низ колонны 2 снабжен кипятипьником, верх колонны 3 - конденсатором.

; Разделяется трехкомпонентная смесь содержащая 35% бензола, 55% топуопа, 1О масс. % о-ксипола. Копичество теоретических тарелок в колоннах следующее: в колонне 1-14, в колонне 2-20, г-в колонне 3-20, Сырьевые смеси вводятся в середину каждой колонны. Давление вверху колонны 1-1,5 ата, внизу копонны 32,0 ата. Сырье поступает на раздепение с температурой (для паров О,51). Отбор продуктов раздепения соответст вует пртенциапьному содержанию соответствующего компонента. При этом отбор толуола - продукта Б производится в виде остатка копонны 2 и дистиллята колонны 3 .

Режим раздепения по предлагаемому способу спедующий.

Величина теплоподвода в кипятильник 4 составляет 127ОО ккап, тепло, отводимое дпя создания орошения на верху колонны 2, равно 1191О ккал. Количество паров, отводимых с питатепьной секции колонны 3 и направляемых по трубопроводу 11 в низ колонны 1, составляет 64кг, количество жидкости, отводимой с нижней тарелки укрепляющей секции колонны 2 и подаваемой по трубопроводу 8 на верх колонны 1, равно 50 кг. Отбор толуола с низа колонны 2 - 28,7 кг, с верха копонны 3 - 26,3 кг. Здесь и ниже все параметры по теплу и потокам приведены на 1ОО кг исходной смеси.

Во втором режиме приняты величины теплоотвода через конденсатор 5 и отбор толуола такие же, что в первом режиме. При этом тепло, отводимое в конденсаторе колонны 3 для создания орошения составляет 3960 ккал, а теплопровод через кипятильник колонны 2 - 60ОО ккал, через кипятильник колонны 3 - 1О80О ккал.

Результаты расчетов по составам полу- чаемых продуктов представлены в табл. 1.

Как видно из результатов расчета в предлагаемом способе качество продуктов разделения не хуже, чем в известном способе, хотя при этом по сравнению с известным расход тепла, вводик ого через кипятильник, сокращен на 24,4%, расход тепла, отводимого для создания орошенияна 25,0%.

Пример 2, Отбор толуола производится только в виде остатка колонны 2

Содержание по примерам Форму.па изобретения Способ разделения смеси ректификацией на несколько продуктов с использованием основной колонны и двух дополнительных, включающий ввод исходного сырья в основную колонну, ввод и отвод про межуточных продуктов разделения в жидкой и паровой фазах, ввод и отвод тепла, отличающийся тем, что, с целью уменьшения энергетических затрат за счет исключения кипятильника второй и конденсатора третьей колонны, жидкую фазу выводят с низа второй колонны и подают на орошение верха третьей колонны

в жидком состоянии, количество его 55 кг Составы продуктов разделения даны в табл. 2.

В этом примере по сравнению с известным расход тепла, вводимого через кипятильник, сокращен на 36,О%, расход тепла, отводимого для создания орошения - на 25,0%.

Пример 3. Отбор толуола производится только в виде дистиллята колонны 3 в парообразном состоянии, количество его 55 кг.

В примере 3 по сравнению с известным расход тепла через кипятильник сокращен на 11,3%, расход тепла на создание орошения - на 25,0%.

Таблица 1

Таблица 2 И ВЫВОДЯТ часть продукта в качестве дистиллята третьей колонны, а паровую фазу выводят с верха третьей колонны, вводят в низ второй колонны, и выводят часть продукта в качестве остатка второй колонны. Источники информации, принятые во внимание при экспертизе 1.Платонов В. М., Берго Б. Г. Разделение многокомпонентных смесей. М., Хит мия, 1965, с. 263. 2.Жаров В. Т., Серафимов Л. А. Физико-химическне основы дистилляции и рек тификации. Л., Химвн, 1975, с. 223 (прототип).

гх

w

11

г-Х}

S .

i

т

Авторы

Даты

1981-06-15—Публикация

1979-09-24—Подача