Техническое решение относится к массообменным процессам разделения растворов при непрерывной ректификации и может быть использовано в химической, нефтехимической, фармакологической, пищевой и других отраслях промышленности.

Известен способ промышленной ректификации растворов в ректификационной установке непрерывного действия, включающий подачу сырья в подогреватель, а затем в середину ректификационной колонны, разделяющей ее на верхнюю укрепляющую секцию и нижнюю исчерпывающую секцию. Паровой поток из верхней зоны укрепляющей секции ректификационной колонны конденсируют в дефлегматоре и разделяют на две части, одну из которых подают в верхнюю зону укрепляющей секции в качестве флегмы, а другую часть - дистиллят - выводят в качестве продукта, обогащенного низкокипящим компонентом, в холодильник дистиллята и его сборник. В нижней зоне исчерпывающей секции установлен кипятильник кубовой жидкости. Кубовую жидкость, обогащенную высококипящим компонентом, отводят в сборник кубовой жидкости [А.Н. Плановский, Л.И. Николаев. Процессы и аппараты химической и нефтехимической технологии. - М.: Химия, 1972, с. 306] .

К причинам, препятствующим достижению заданного технического результата, относятся большие размеры ректификационной колонны и энергетические затраты, связанные с большими потоками флегмы при необходимости получения дистиллята и кубовой жидкости с высокими концентрациями соответственно низкокипящего и высококипящего компонентов.

Известен способ перегонки гидролизной бражки в односекционной отгонной (исчерпывающей) колонне, включающий подогрев бражки в поверхностном теплообменнике потоком водно-спиртовых паров, выходящих из ректификационной колонны, и ректификацию ее, при этом подогрев бражки осуществляют в две стадии. Первую стадию проводят путем разделения потока водно-спиртовых паров на две части и ввода одной части его в поверхностный теплообменник, а вторую стадию - путем ввода другой части потока паров в подогретую бражку перед ректификацией [Авт. св. СССР 696052, C 12 F 1/00, 1979, БИ 41].

К причинам, препятствующим достижению заданного технического результата, относятся невозможность получения низкокипящего компонента высокой концентрации в верхней части колонны и большие энергозатраты.

Известен способ непрерывной ректификации растворов в установке с полной двухсекционной колонной, в промежуточное сечение которой возвращают одну из фаз конденсата ее верхних паров [С.А. Багатуров. Основы теории и расчета перегонки и ректификации. - М.: Химия, 1974, издание третье, переработанное, с.297-298.]

К причинам, препятствующим достижению заданного технического результата, относится большой расход пара, который требует больших габаритов колонны и затрат энергии, что приводит к повышению себестоимости продуктов.

Наиболее близким техническим решением, принятым за прототип, является способ перегонки бензиновых фракций С2-С10, включающий непрерывную ректификацию растворов с подачей нагретого сырья в секцию питания ректификационной колонны паров дистиллята, их охлаждение и конденсацию с подачей части конденсата на верх колонны в качестве орошения, отвод с низа колонны кубового остатка перегонки, часть которого подогревается и возвращается в низ колонны для обогрева куба, при этом в зависимости от концентраций низкокипящих и высококипящих компонентов в сырье в него добавляют жидкий продукт с верха или низа колонны [патент РФ 2022996, С 10 G 7/02, 1994, БИ 21].

К причинам, препятствующим достижению заданного технического результата, относятся значительные объемы паров, движущиеся в колонне и приводящие к большим ее размерам и затратам энергии, что приводит к повышению стоимости продуктов разделения.

Задачей предлагаемого технического решения является уменьшение стоимости ректификации растворов за счет уменьшения размеров ректификационной колонны и затрат энергии.

Техническим результатом является уменьшение расхода паров, обращающихся при ректификации, за счет снижения подачи обратно в колонну жидкого орошения - флегмы.

Поставленный технический результат достигается тем, что в способе непрерывной ректификации растворов, включающем подачу нагретого сырья в секцию питания ректификационной колонны, отбор с верха колонны паров дистиллята, их охлаждение и конденсацию с подачей части конденсата на верх колонны в качестве орошения и добавлением в сырье продукта с верха колонны, отвод с низа колонны кубового остатка перегонки, часть которого подогревается и возвращается в низ колонны для обогрева куба, при этом в качестве продукта, добавляемого в сырье с верха колонны перед его нагреванием, используют часть паров дистиллята.

Использование в качестве продукта, добавляемого в сырье с верха колонны, части паров дистиллята позволяет за счет повышения концентрации низкокипящего компонента в питании уменьшить расход паров, поднимающихся по колонне, а значит снизить размеры колонны и энергозатраты на ректификацию и уменьшить ее стоимость. Подача части паров дистиллята с верха колонны в сырье перед его нагреванием также способствует уменьшению энергозатрат и стоимости ректификации.

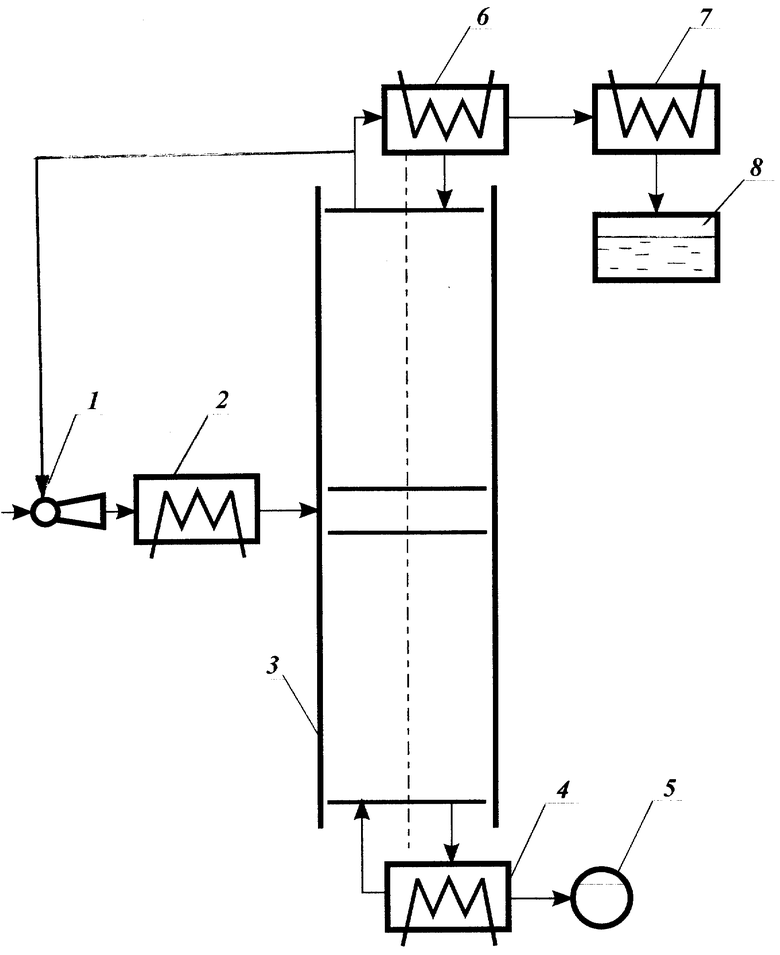

Схема технологического процесса по предлагаемому способу непрерывной ректификацией растворов представлена на чертеже.

Она включает конденсатор смешения 1, теплообменник 2, ректификационную колонну 3, кипятильник кубовой жидкости 4, сборник кубовой жидкости 5, парциальный конденсатор 6, конденсатор-холодильник 7 и сборник дистиллята 8.

Поток холодного однородного жидкого сырья подают в конденсатор смешения 1, где предварительно нагревают от конденсирующих в нем части паров, выходящих из верхней зоны колонны 3. Нагретую в конденсаторе смешения 1 смесь подают в теплообменник 2, где ее нагревают до температуры кипения, и затем направляют в секцию питания ректификационной колонны 3. Кубовую жидкость из нижней зоны колонны 3 отводят в кипятильник 4 кубовой жидкости, откуда пары кубовой жидкости возвращают, в нижнюю зону колонны 3, а практически чистый высококипящий компонент отводят в сборник 5 кубовой жидкости.

Пары, выходящие из верхней зоны колонны 3, обогащенные низкокипящим компонентом, разделяют на две части, первую из которых подают в парциальный конденсатор 6, где она, частично конденсируясь, стекает в виде жидкого орошения - флегмы обратно в колонну 3. Остаток паров направляют в конденсатор-холодильник 7 и сборник дистиллята 8.

Вторую часть паров, выходящих из верхней зоны колонны 3, направляют в конденсатор смешения 1, где они конденсируются, смешиваясь с потоком холодного однородного жидкого сырья, повышая температуру смеси и концентрацию в ней низкокипящего компонента.

Пример 1. Холодный раствор четыреххлористого углерода и этилацетата смешивают с частью паров, выходящих из ректификационной колонны 3, в конденсаторе смешения 1 и нагретую смесь подают в теплообменник 2, где ее нагревают до температуры кипения (73oС). Затем кипящую смесь подают в секцию питания насадочной ректификационной колонны 3. Из нижней части колонны отводят практически чистый высококипящий компонент - эцетилцетат в виде кубовой жидкости, которой собирают в сборнике 5. Пары кипящей кубовой жидкости из кипятильника кубовой жидкости 4 направляют в нижнюю зону колонны 3.

Пары, обогащенные низкокипящим компонентом - четыреххлористым углеродом, из верхней зоны колонны 3 разделяют на две части, одну подают в парциальный конденсатор 6, где сконденсировавшаяся доля паров в виде флегмы стекает обратно в верхнюю зону колонны 3, а несконденсировавшиеся пары в парциальном конденсаторе 6 конденсируют в конденсаторе-холодильнике 7 и подают в сборник дистиллята 8. Вторую часть паров, выходящих из верхней зоны колонны 3, подают на смешение с однородным жидким сырьем в конденсатор смешения 1, повышая температуру смеси и концентрацию в ней низкокипящего компонента.

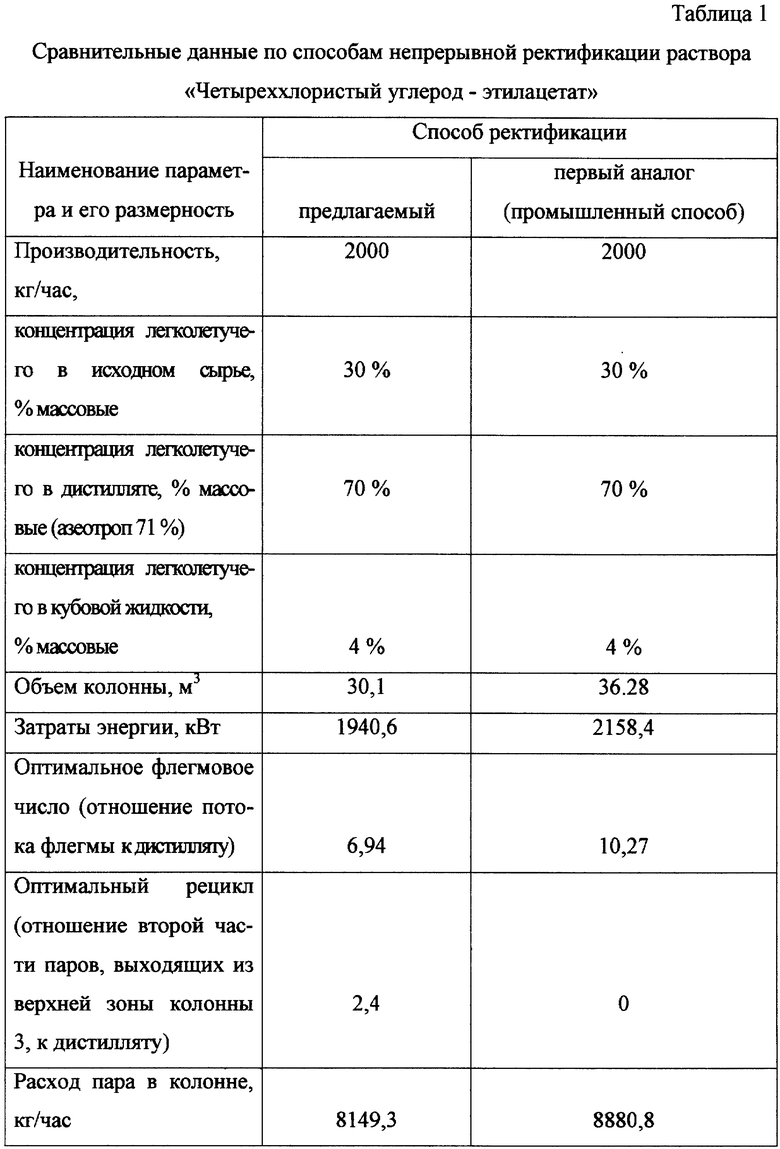

В таблице 1 приведены сравнительные данные по способам непрерывной ректификации раствора "Четыреххлористый углеродэтилацетат". Так как этот раствор не относится к многокомпонентным растворам как бензиновая фракция С2-С10, способ перегонки которой принят за прототип, то сравнение проводилось с первым аналогом, приведенным в описании и соответствующем промышленному способу ректификации бикомпонентных растворов.

Как видно из данных таблицы 1, в предлагаемом способе непрерывной ректификации расход пара в колонне уменьшается на 8,2%, затраты энергии на 10,1%, а объем колонны на 17%.

Пример 2. Предлагаемый способ непрерывной ректификации для раствора хлороформа и бензола с последовательностью операций, описанных в примере 1.

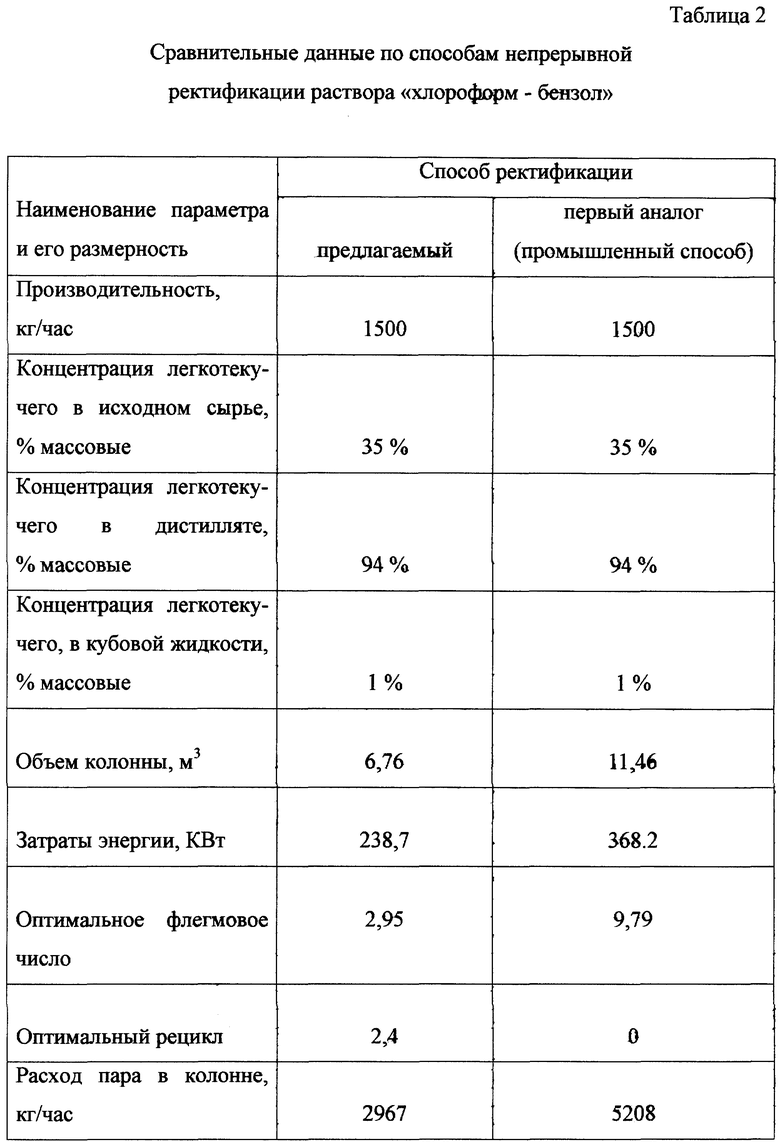

В таблице 2 приведены сравнительные данные по способам непрерывной ректификации этого раствора.

Как видно из данных таблицы 2, в предлагаемом способе непрерывной ректификации в колонне расход пара уменьшается на 43%, что приводит к уменьшению затрат энергии на 35,1%, а объема колонны на 37,7%.

Таким образом, предлагаемый способ непрерывной ректификации растворов позволяет уменьшить размеры ректификационной колонны и энергозатраты, связанные с кипячением и конденсацией продуктов ректификации.

Предпочтительно применение предлагаемого способа при небольшой разнице температур кипения компонентов растворов (до 20o), как в приведенном примере 1 для четыреххлористого углерода и этилацетата, у которых температуры кипения соответственно 73,4 и 74,1oС, и при малой разнице - до 15% - равновесных концентраций компонентов в паровой фазе и кипящем жидком растворе, в приведенном примере эта разница не превышает 5%.

В примере 2 для раствора "хлороформ - бензол" разница температур кипения составляет 19oС, а разница равновесных концентраций в паровой фазе и кипящем жидком растворе достигает 15%.

Особенно целесообразно применение предлагаемого способа непрерывной ректификации растворов при необходимости получения дистиллята с высоким содержанием низкокипящего компонента или близкого к азеотропной концентрации и кубовой жидкости с высоким содержанием высококипящего компонента, когда мала концентрация низкокипящего компонента в однородном жидком сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2394064C2 |

| Способ выведения воды из технологического контура в химическом производстве | 2015 |

|

RU2606118C1 |

| СПОСОБ РЕГЕНЕРАЦИИ N,N-ДИМЕТИЛАЦЕТАМИДА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2529023C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ИЗОБУТИЛОВОГО СПИРТА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531993C1 |

| СПОСОБ ПЕРЕГОНКИ БЕНЗИНОВЫХ ФРАКЦИЙ C-C | 1991 |

|

RU2022996C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2020 |

|

RU2751695C1 |

| СПОСОБ ОЧИСТКИ ПЕРОКСИДА ВОДОРОДА | 2001 |

|

RU2205788C2 |

| УДАЛЕНИЕ АЦЕТАЛЬДЕГИДА ИЗ МЕТИЛАЦЕТАТА РЕКТИФИКАЦИЕЙ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ | 2008 |

|

RU2470007C2 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU973016A3 |

Изобретение относится к массообменным процессам разделения растворов при ректификации и может найти применение в химической, нефтехимической, фармакологической, пищевой и других отраслях промышленности. Техническим результатом является уменьшение расхода паров, образующихся при ректификации, за счет снижения подачи обратно в колонну жидкого орошения - флегмы. Поставленный технический результат достигается тем, что способ непрерывной ректификации раствором включает нагревание в теплообменнике однородного жидкого сырья до температуры кипения и его подачу в секцию питания ректификационной колонны, отвод с низа колонны практически чистого высококипящего компонента в сборник кубовой жидкости, подачу паров, обогащенных низкокипящим компонентом, из верхней зоны колонны в парциальный конденсатор с их частичной конденсацией и возвращением этого конденсата в верхнюю зону колонны, конденсацию оставшейся части паров в конденсаторе-холодильнике и отвод конденсата в сборник дистиллята, при этом пары, выходящие из верхней зоны колонны, разделяют на две части, одну из которых направляют в парциальный конденсатор, а другую направляют на смешение с однородным жидким сырьем перед его подачей в теплообменник, обеспечивающее повышение концентрации низкокипящего компонента в секции питания ректификационной колонны. 1 ил., 2 табл.

Способ непрерывной ректификации растворов, включающий подачу нагретого сырья в секцию питания ректификационной колонны, отбор с верха колонны паров дистиллята, их охлаждение и конденсацию с подачей части конденсата на верх колонны в качестве орошения и добавлением в сырье продукта с верха колонны, отвод с низа колонны кубового остатка перегонки, часть которого подогревается и возвращается в низ колонны для обогрева куба, отличающийся тем, что в качестве продукта, добавляемого в сырье с верха колонны перед его нагреванием, используют часть паров дистиллята.

| СПОСОБ ПЕРЕГОНКИ БЕНЗИНОВЫХ ФРАКЦИЙ C-C | 1991 |

|

RU2022996C1 |

| БАГАТУРОВ С.А | |||

| Основы теории и расчета перегонки и ректификации | |||

| - М.: Химия, 1974, с.297-298 RU 2114892 C1, 10.07.1998 | |||

| Приспособление к квадратно-гнездовым сеялкам или сажалкам для корректирования расположения поперечных рядов гнезд | 1951 |

|

SU95792A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНИНА | 0 |

|

SU186617A1 |

Авторы

Даты

2002-11-27—Публикация

2000-11-13—Подача