Прокатка в калибрах является наиболее распространенной формой прокатки стальных стержней и проволоки. При этом в линии со ступенчато расположенными клетями чаще всего работает с калибрами ящичной формы и ромбическими калибрами.

Недостатками этих способов является плохое использование валков, так как из-за сложной формы калибра необходима очень точная чистовая обработка. Кроме того, необходима осевая регулировка валков, так как калибрующие участки верхнего и нижнего валка должны точно соответствовать друг другу, что очень трудно реализовать. Наиболее распространенным следствием плохо отрегулированных калибров является смещение прокатываемого материала, а также переполнение или незаполнение калибров.

Регулировка подводящей к калибрам арматуры связана с большими расходами. Известен способ, выложенное описание ФРГ 3224022, осуществляемый на гладких валках. Выбранная калибровка может применяться только при соотношении b/h меньшем, чем 1,5. При этом выполнение вводной и выводной арматуры требует больших расходов, поскольку они должны доходить до середины прокатки, в центре прокатки они контактируют друг с другом и точно подгоняются по своему контуру и радиусу прокатки. Поэтому с помощью одной и той же пары валков или арматуры невозможно осуществить прокатку с разным поперечным сечением. Кроме того, требуется, чтобы вводная арматура имела с внутренней стороны горловину, соответствующую уширению прокатываемого материала, которая должна располагаться с зазором 1-5 мм относительно прокатываемого материала. Так как в связи с разным качеством стали уширение является различным, калибровка становится сложной и трудно реализуемой. Дифференцированное уширение может выходить за пределы указанного диапазона. Поэтому при смене материала должна меняться арматура или должна изменяться ее настройка. Взаимосвязанные между собой вводная и выводная арматура образует "туннель", нагревающийся до такой степени, что возникают деформация и нарушения функционирования, окалина воздействует на направляющие, что приводит к авариям. Кроме того, при прокатке на гладких валках на прокатываемом материале образуются острые кромки, приводящие к усиленному износу при переходе к первому профилирующему калибру.

В основу изобретения, описанного в п. 1 и 2, положена задача упростить регулирование валков и арматуры и за счет точного выбора размеров первого профилирующего калибра предотвратить износ вследствие воздействия острых кромок после последнего плоского калибра, а также ограничить диагональное искривление прокатываемого материала.

За счет изобретения улучшается направление материала, снижается износ валков, уменьшается количество и время на замену валков и повышается универсальность линии прокатки.

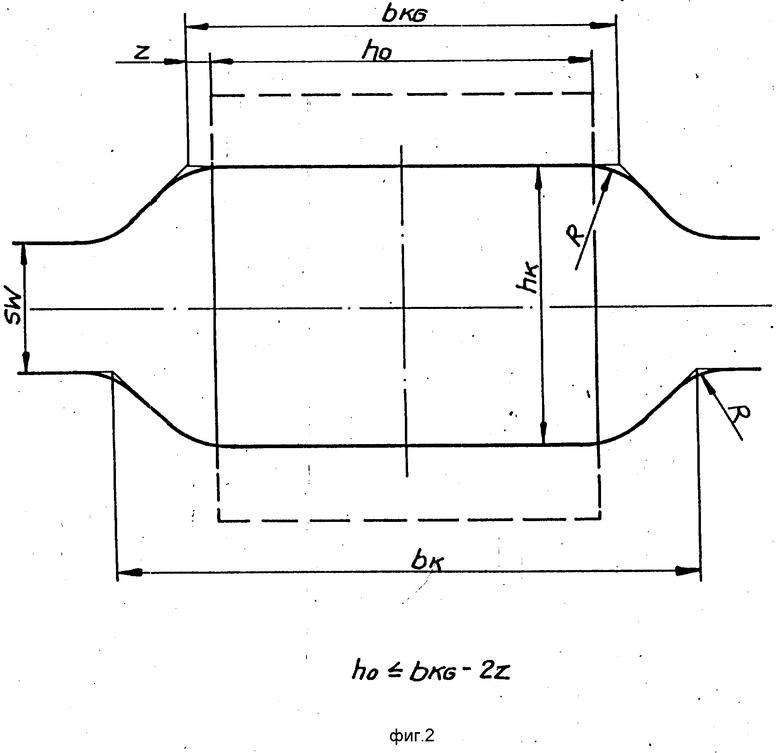

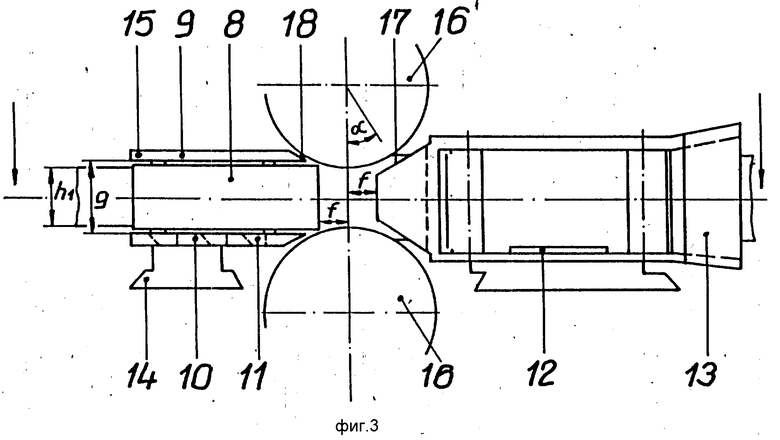

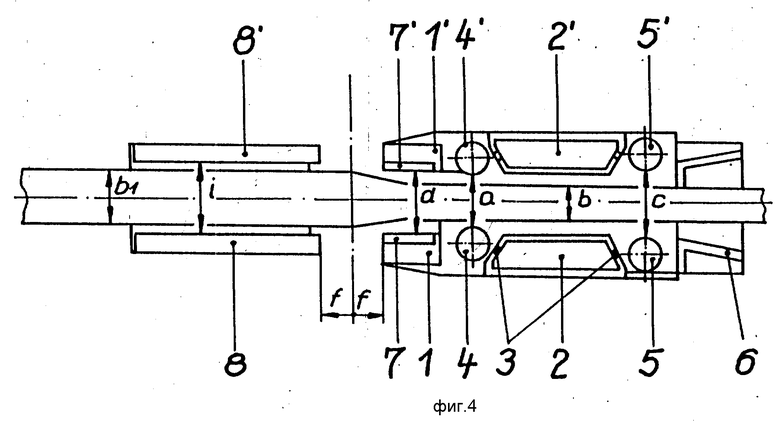

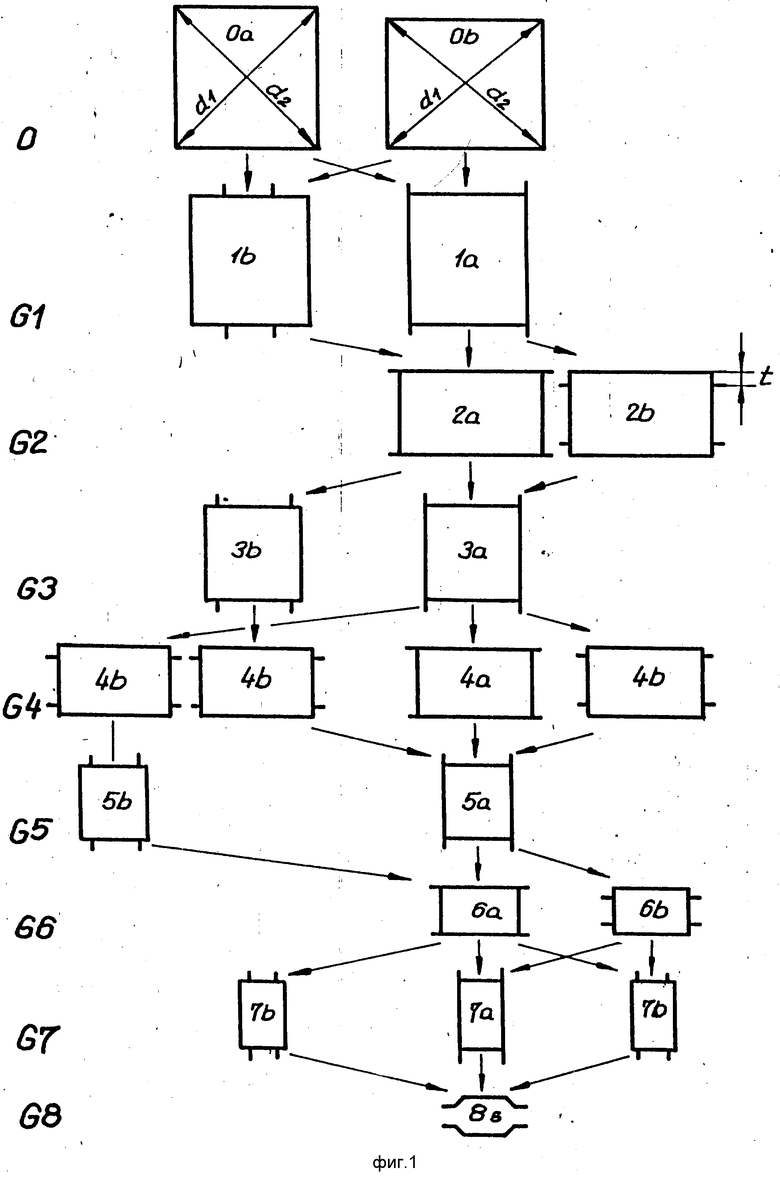

На фиг. 1 представлена последовательность калибров; на фиг 2. размеры первого профилирующего калибра (шведский овал) для прокатываемого материала; на фиг. 3 приспособление для прокатки без калибров; на фиг. 4 сечение по фиг. 3.

На фиг. 1 показана последовательность калибров. К первому пропуску полагается материал квадратного Oа (или прямоугольного (Ob) поперечного сечения. В качестве примера дается вариант прокатки в восемь проходов. Первым проходом является пропуск раската плашмя 1а или, если диагонали раскатываемого материала относится как d1/d2≥1,02, применяется ящичный калибр 1b. При этом d1 всегда обозначает большую диагональ.

В первом варианте раскатываемый материал пропускается через плоские калибры 2а, 3а, 4а, 5а, 6а, 7а клетей G2, G3, G4, G5, G6, G7 для того, чтобы в клети G8 пропустить материал через шведский овал 8S. После последнего плоского калибра выходное поперечное сечение в зависимости от входного поперечного сечения лежит в диапазоне 900 мм2≤А≤15700 мм2. Геометрия шведского овала 8 S показана на фиг. 2. Во втором варианте после клети C2 следуют, чередуясь, слегка врезные калибры 2b, 4b, 6b и плоские калибры 3а, 5а, 7а, после чего снова следует шведский овал как переход к профилирующим калибрам. Далее имеется возможность перед последовательностью профилирующих калибров расположить профилирующий калибр 7b или два врезных калибра 6b для того, чтобы в случае необходимости (в зависимости от количества плоских пропусков или скорости материала) снизить опасность износа. Перед этим могут осуществляться последовательные плоские пропуски или попеременно плоские калибры и врезные калибры. Применение одного или двух врезных калибров 6b, 7b перед шведским овалом 8 является предпочтительным только в том случае, если прокатка в остальных предварительно отрегулированных клетях осуществляется без применения калибров. Другой вариант заключается в том, что после прокатки в прокатной клети C1, снабженной неоткалиброванными валками для плоского калибра 1а или ящичного калибра 1b, следуют плоские калибры 2а и 3а. После этого подсоединяются слегка врезные калибры 4b и 5b, после которых снова следуют плоские калибры 6а и 7а. При этом клеть G7 может быть снабжена слегка врезным калибром 7b. Создается дополнительная возможность, если после плоских калибров 1а и 2а следует слегка врезные калибры 3b, 4b, после которых снова идут плоские калибры 5а, 6а, 7а или слегка врезной калибр 7b. Можно также выполнить слегка врезные калибры 2b,3b,4b, 5b, 6b в виде ящичного калибра 1b, а переход в профилирующий калибр выполнить в виде шведского овала 8S.

В случае реверсивного стана дуо и прокатного стана трио клети являются идентичными последовательности пропусков.

Характерным является, что у слегка врезных калибров соотношение высоты h/1 у выходящего прокатного материала к удвоенной глубине проточки 2t лежит в диапазоне 2≤h1/2t ≤10.

Геометрические соотношения вводимого прокатного материала и шведского овала 8S показаны на фиг. 2. Размеры выбраны таким образом, чтобы в процессе прокатки снизить до минимума износ без возникновения нарушений в работе. На основе параметров калибра (ширина основания калибра bкс, глубина калибра bк радиус R, высота калибра hк и прокатный зазор Sw) рассчитывается расстояние Z, которое показывает на каком расстоянии к точке пересечения прямых от боковой поверхности и основания калибра bкс начинается радиус R. Размеры калибра должны быть выбраны таким образом, чтобы размер вводимого прокатываемого материала и высота прокатываемого материала h0 удовлетворяли требованиям h0≤bко-2Z, а вводная арматура настраивается таким образом, чтобы в любом случае обеспечивался ввод по центру, чтобы раскатываемый материал не проходил по радиусу R, что привело бы к повышенному износу. Из описания следует, что независимо от качества прокатываемой стали после прохождения проката через первую прокатную клеть, в последующих прокатных клетях он проходит с числом пропусков n≥1 без калибров, и к ним подключается n≥1 профилирующих пропусков во врезных или профилирующих калибрах и это повторяется любое число раз.

На фиг. 3 и 4 представлена вводная арматура 13, выполненная в виде четырехроликовой арматуры или в виде сдвоенной арматуры и проводки 14. Если смотреть в направлении прокатки, то прокатываемый материал водится в приемную воронку 6, вводную роликовую пару 5,51, боковую направляющую поверхность со встроенной емкость 2 для воды и со стороны прокатки в роликовую пару 4,41 и валки 16,161. Регулировка роликовых пар 5,51 и 4,41 по отношению к прокатываемому материалу осуществляется таким образом, что b0<a<c, где b0- размер вводимого прокатываемого материала; а расстояние между двумя валками роликовой пары 4,41; с - расстояние между двумя валками роликовой пары 5,51.

В емкости 2 для воды имеются прорези 3 для подачи охлаждающей воды к роликовым парам 5,51 и 4,41. Со стороны клети вводится арматура 13, снабженная направляющими 1,11, в которых установлены быстроизнашивающиеся пластины 7,71. Направляющие губки 1,11 в зависимости от зазора SW прокатки заканчиваются на расстоянии f от середины прокатки. При этом действует условие:

30 мм=SW<60мм действует f=SW/2 до 2 SW

60 мм=SW<100 мм действует f=SW/3 до 1,5 SW

100 мм= SW < 150 мм действует f=SW/4 до 1,5 SW

Быстро изнашивающиеся пластины 7,71 имеют расстояние d, причем d>B1, где B1 ширина прокатываемого материала на выходе. Направляющие губки 1,11 вместе с быстроизнашивающимися пластинами 7,71 предотвращают смещение или проворачивание прокатываемого материала. Наружный контур 17 направляющих губок 1,11 необязательно должен соответствовать геометрии прокатки и располагаться на расстоянии от валков 16,161, равном 3-40 мм. За валками 16,161 расположена проводка 14 на расстоянии f от середины прокатки, зависящем от зазора SW, причем действуют вышеуказанные соотношения. Наружный контур 18 проводки 14 расположен на расстоянии 3-5 мм к поверхности валков. Размеры проводки 14 подбираются таким образом, что ее высота g между верхней и нижней пластинами 9, 10 превышает высоту h1 прокатываемого материала на выходе в зависимости от зазора SW прокатки, а расстояние щек 8,81 превышает ширину b1 прокатываемого материала на выходе в зависимости от зазора SW прокатки. При этом действует условие:

30 мм SW <10 мм действует g≥h1+SW/8

40 мм SW <60 мм действует g≥h1+SW/10

60 мм SW <80 мм действует g≥h1+SW/12

80 мм SW <100 мм действует g≥h1+SW/18

100 мм SW <150 мм действует g≥h1+SW/20

30 мм SW <60 мм действует i≥b1+SW/8

60 мм= SW <80 мм действует i≥b1+SW/10

80 мм SW <100 мм действует≥b1+ SW/14

100 мм SW <120мм действует i≥b1+ SW/16

120 мм SW <50 мм действует I≥b1+SW/20

Выводная арматура 13 между своей нижней и боковой частью имеет отверстие 12, через которое вместе с водой выносится окалина. В проводке 14 между верхней частью, нижней частью, щеками 8,81 имеются отверстия 15, предназначенные для повышения эффективности охлаждения и выноса окалины вместе с водой. В нижней части имеется дополнительная прорезь 11, через которую вместе с водой может отводиться окалина. Настройка четырехроликовой арматуры осуществляется таким образом, что расстояние "c" роликовой пары 5,51 со стороны выхода больше, чем 0-5 мм по сравнению с расстоянием "a" роликовой пары 4,41, со стороны прокатки, при этом должно выполняться условие - 2≤ SW ≤3 мм к размеру "b" вводимого прокатываемого материала. Угол атаки α при прокатке для линии ступенчато расположенных клетей выбирается таким образом, что он в прокатной клети G1 с последовательно расположенными удовлетворяет условию: 14≤ a ≤30o, а в последующих прокатных клетях G2-G7 18≤ a ≥40o. Для реверсивных станков дуо и трио действует условие 14 ≤ a≤ 30o. Оба значения относятся к новым валкам. Соотношение в b0/h0 ≤ 2,3.4

| название | год | авторы | номер документа |

|---|---|---|---|

| ВВОДНАЯ ПРОВОДКОВАЯ АРМАТУРА | 1991 |

|

RU2044583C1 |

| ВЕДУЩИЙ РОЛИК ДЛЯ КРУГЛОГО ПРУТКОВОГО СТАЛЬНОГО МАТЕРИАЛА С СУЖЕННЫМИ ДОПУСКАМИ НА РАЗМЕРЫ | 1991 |

|

RU2025160C1 |

| ПРИВОД ДЛЯ ИЗМЕНЯЕМОЙ ОТКРУТКИ КАТУШКОДЕРЖАТЕЛЕЙ И ТОЧНОЙ УСТАНОВКИ КЛЕТИ КОРЗИНОЧНОЙ КРУТИЛЬНОЙ МАШИНЫ | 1991 |

|

RU2018557C1 |

| ВЫВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253524C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

| Устройство для отклонения охлаждающей воды от транспортируемого проката при подаче охлаждающей воды | 1990 |

|

SU1836444A3 |

| Выводная направляющая проводка | 1982 |

|

SU1045973A1 |

| Способ прокатки круглых заготовок | 1987 |

|

SU1438864A1 |

| ВЫВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253526C1 |

| Вводная валковая арматура сортовой прокатной клети | 1986 |

|

SU1419781A1 |

Использование: при прокатке прутков и проволоки на реверсивных прокатных станах дуо и прокатных станах трио. Сущность изобретения: прокатка осуществляется на некалиброванных валках с выходным поперечным сечением 900 мм2 < А < 15700 мм2 и перед переходом к профилирующим калибрам в зависимости от качества материала и количества плоских проходов в одном или двух слегка врезных калибрах, причем врезной калибр определяется, исходя из соотношения высоты (h1) выходящего прокатываемого материала к удвоенной глубине врезания (2t) в валки, и это соотношение лежит в границах 2 ≤ h1 / 2t ≤ 10. При этом в первой прокатной клети у плоских валков со стороны входа расположена четырехроликовая арматура, а в следующих прокатных клетях расположена сдвоенная арматура, а со стороны выхода установлена проводка. В основу изобретения положена задача упростить регулировку валков и арматуры и за счет правильного выбора размеров первого профилирующего калибра исключить износ, связанный с воздействием острых кромок после последнего плоского калибра, а также ограничить диагональное смещение прокатываемого материала. 2 с. и 5 з.п.ф-лы, 4 ил.

расстояние f до пропусков арматуры от оси клети при 30 мм ≤ SW < 60 мм f SW/2 до 2SW, при 60 мм ≤ SW < 100 мм f SW/3 до 1,5 SW, при 100 мм ≤ SW < 150 мм f SW/4 до 1,5 SW,

высота q пропуска выводной арматуры по отношению к высоте h1 проката при 30 мм ≤ SW < 40 мм g ≥ h1 + SW/8, при 40 мм ≤ SW < 60 мм g ≥ h1 + SW/10, при 60 мм ≤ SW < 80 мм g ≥ h1 + SW/12, при 80 мм ≤ SW < 100 мм g ≥ h1 + SW/18, при 100 мм ≤ SW < 150 мм g ≥ h1 + SW/20,

ширина i пропуска выводной арматуры по отношению к ширине b1 проката при 30 мм ≤ SW < 60 мм i ≥ b1 + SW/8, при 60 мм ≤ SW < 80 мм i ≥ b1 + SW/10, при 80 мм ≤ SW < 100 мм i ≥ b1 + SW/14, при 100 мм ≤ SW < 120 мм i ≥ b1 + SW/16, при 120 мм ≤ SW < 50 мм i ≥ b1 + SW/20.

| Заявка ФРГ N 1602224, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Заявка ФРГ N 3224022, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-27—Публикация

1992-04-17—Подача