Изобретение относится к каталитической системе для очистки газа и предназначено для использования в двигателях внутреннего сгорания, например таких, как двигатели газонокосилок, моторных пил, мопедов и других, работающих от приводных установок.

Выхлопные газы двигателей внутреннего сгорания очищают с помощью каталитических систем, которые включают контактный узел, содержащий носитель катализатора, на который нанесено вещество подходящего катализатора, например платина и/или палладий, являющиеся наиболее широко используемыми веществами, хотя также используются и органические материалы.

Такие каталитические системы вначале использовались для очистки выхлопных газов частных автомобилей, поскольку в 1970-е и 1980-е годы в США, в частности, предъявлялись высокие требования к устранению токсичных веществ из выхлопных газов частных автомобилей. Каталитические системы, устанавливаемые на частные автомобили, использовали носители из керамического материала, так называемые монолиты, которые имеют проходящие насквозь каналы, в которых нанесено вещество катализатора. К контактным узлам каталитических систем предъявляются высокие требования, касающиеся, среди прочего, их теплостойкости, поскольку выхлопные газы двигателей внутреннего сгорания могут достигать температур около 1000oC.

Контактные узлы, предназначенные для двигателей частных автомобилей, являются относительно дорогостоящими из-за высокой степени очистки, которую они должны обеспечивать, а также из-за того, что носитель катализатора должен содержать улучшенный керамический материал, который является исключительно хрупким, в связи с чем возникают трудности в обращении с ним при изготовлении. В результате большинство изготовленных элементов керамических носителей должны обтесываться, что значительно увеличивает и без того высокую стоимость изготовления.

Поэтому для менее совершенных двигателей, для которых требования к чистоте выхлопов не столь высоки, было предложено использование металлических носителей катализаторов. Такие носители катализатора в настоящее время используются, например, в некоторых моделях скутеров. В этом случае носитель катализатора представляет собой металлический лист, гофрированный или свернутый в форме цилиндра со складками или гофрами, образующими проходящие насквозь каналы. Вокруг цилиндров расположена удерживающая или фиксирующая металл гильза.

Недостатки такого носителя:

площадь его поверхности ограничена относительно его объема и массы;

носитель является относительно дорогостоящим.

Также было предложено конструировать носитель катализатора для контактных узлов из сплетенной или связанной металлической проволоки. В 1960-х годах в США было предложено использовать для контактных узлов, например, связанную структуру или ткань из теплостойкой металлической проволоки типа Inconel.

Несмотря на вышеупомянутые недостатки, присущие и другим типам носителей катализаторов, ни один из предложенных носителей катализаторов на основе плетеной или вязаной структуры или ткани до настоящего времени не используется в практике и ни один из таких носителей не является, насколько это известно, коммерчески доступным, но те носители, которые в настоящее время доступны, изготавливаются исключительно из керамических материалов, или в некоторых специальных целях, из гофрированных или свернутых металлических листов, как упоминалось выше.

Одной из причин, по которой металлическая проволочная ткань не способна конкурировать с общеизвестными носителями катализаторов, несмотря на все проблемы, связанные с известными носителями, является та, что, по-видимому, не меньшее экономические проблемы должны возникнуть вследствие того, что контактные узлы из металлической проволочной ткани не удовлетворяют предъявленными к ним техническим требованиям. Вследствие их открытой ячеистой структуры с высокой степенью воздушных зазоров между проволочными стежками такие носители имеют низкое сопротивление потоку газа, подлежащего очистке. Следовательно, время выдержки или пребывания газа в контактном узле, т.е. время данное газу для протекания по всей длине контактного узла, настолько короткое, что длина узла должна быть выполнена намного длине, чем его площадь поперечного сечения для того, чтобы можно было очистить выхлопной газ до достаточно высокой степени. Хотя посредством увеличения слоев металлической проволочной ткани можно обеспечить относительно продолжительное время пребывания газа, это усилит помехи течению газа через контактный узел и в связи с этим снизится скорость протекания газа через него, что приведет к необходимости увеличить площадь свободного течения узла и в результате этого увеличится объемность узла.

Известен контактный узел для газоочистки, имеющий носитель, который включает открытую ячеистую ткань, сплетенную или связанную из теплостойкой металлической проволоки, образующую набивку заранее заданной формы и имеющую множество примыкающих металлических тканевых слоев, и кожух, который охватывает набивку и образует сквозные газовые каналы (патент США N 3362783, кл. 23-2, 1968).

Задачей изобретения является создание каталитической системы, которая решит вышеупомянутые проблемы, относящиеся к эмиссии выхлопных газов из небольших и/или простых двигателей внутреннего сгорания, а также создание контактного узла, который может использоваться в качестве недорогой альтернативы с другими двигателями. С этой точки зрения, изобретение отличается контактным узлом, имеющим характерные признаки, указанные в приведенной формуле.

Поставленная задача решается тем, что контактный узел для газоочистки, имеющий носитель, который включает открытую ячеистую ткань, сплетенную или связанную из теплостойкой металлической проволоки, образующую набивку заранее заданной формы, имеющую множество примыкающих металлических тканевых слоев и кожух, который охватывает набивку и образует сквозные газовые каналы по крайней мере половина слоев металлической тканевой набивки содержит металлическое тканевое полотно, имеющее гофры, проходящие вдоль двух рядов линий, образующих заранее заданный угол α с продольной осью полотна, при этом гофры, проходящие вдоль упомянутых линий, встречаются приблизительно в центре полотна и образуют угол b между собой, причем гофрированное металлическое тканевое полотно расположено в набивке таким образом, что вершина упомянутого угла b заострена в направлении, поперечном направлению сквозных каналов.

Узел включает слой негофрированной металлической ткани между гофрированными тканевыми слоями.

Гофрированная металлическая ткань сплетена или связана по крайней мере из двух параллельных проволок.

Металлическая ткань может быть свернута в форме цилиндрической набивки.

Металлическая ткань может быть уложена в складки или спрессована с образованием нецилиндрической набивки.

Изобретенный контактный узел особенно пригоден для очистки выхлопных газов небольших и/или простых двигателей внутреннего сгорания, как например двигателей газонокосилок, мотопил, мопедов и т.д.

В случае таких двигателей важно, что стоимость каталитической системы не составляет чрезмерно большой процент от общей цены, и следовательно, для того чтобы изготовитель включил систему каталитической очистки выхлопов в дело, в ней должен использоваться недорогой носитель катализатора.

За счет гофрирования металлической ткани обеспечивается исключительно эффективная и полная турбулентность газа, проходящего через контактный узел. Это благоприятно воздействует на увеличение продолжительности времени пребывания газа и в связи с этим обеспечивает более высокую эффективность, чем эффективность, достигаемая иным способом металлическими тканевыми носителями в контактных узлах. Высокая степень турбулентности, обеспечиваемая изобретенным контактным узлом, дает возможность осуществить более быструю, но еще достаточно эффективную очистку газа. Изобретение, следовательно, обеспечивает при приемлемой стоимости контактный узел с приемлемыми пропорциями, который особенно пригоден для использования в более простых типах двигателей и моторов, как отмечалось ранее.

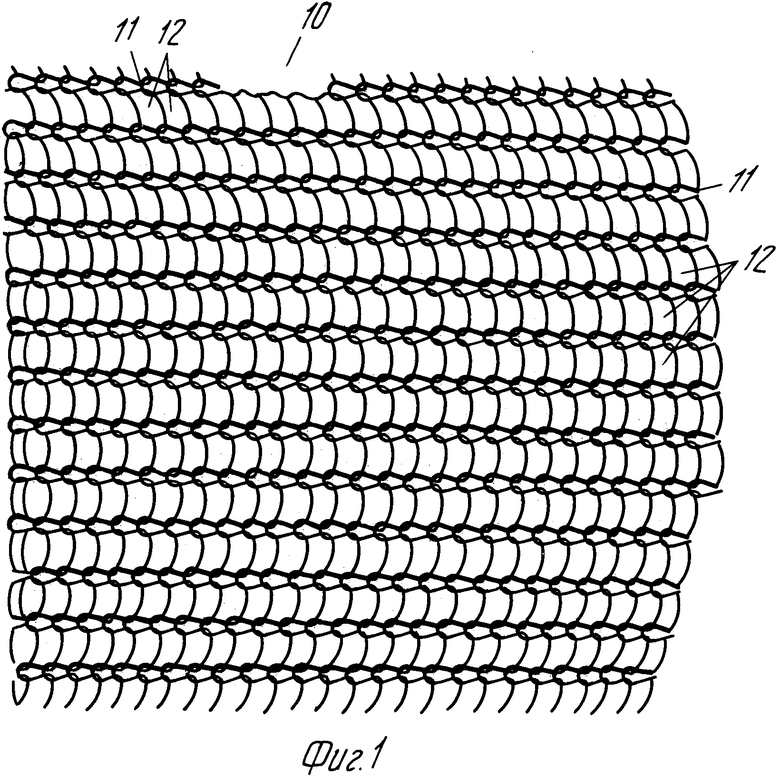

На фиг. 1 изображена металлическая тканевая заготовка в натуральную величину; на фиг. 2 гофрированная или аналогичным образом уложенная в складки металлическая тканевая заготовка, вид сбоку; на фиг. 3 тоже, вид сверху; на фиг. 4 контактный узел, (вид сбоку; на фиг. 5 сечение А-А на фиг. 4.

На фиг. 1 изображена заготовка из металлической ткани 10, показанная в натуральную величину, сплетенная или связанная из теплостойкой металлической проволоки 11 и имеющая открытую ячеистую конфигурацию или форму, как показано позицией 12. Металлическая проволока имеет толщину около 0,2 мм. Металлическая тканевая заготовка 10 особенно пригодна для использования в качестве носителя катализатора согласно изобретению.

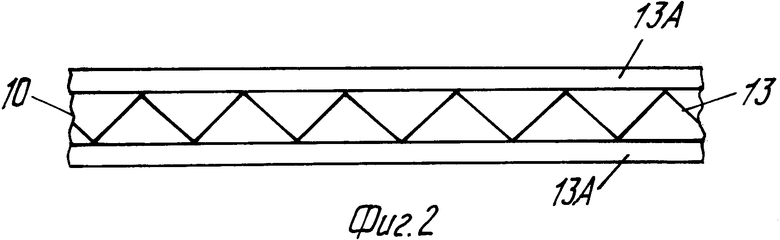

На фиг. 2 изображена гофрированная или аналогичным образом уложенная в складки для создания чередующихся гребней и впадин, как схематически показано линией 13, заготовка из металлической ткани 10. В случае, показанном на фиг. 2, гофрированный металлический тканевый слой 10 накрыт с обеих сторон его соответственным негофрированным слоем 13A. Гофры, предпочтительнее, имеют высоту волны порядка 5-10 мм, например 7 мм.

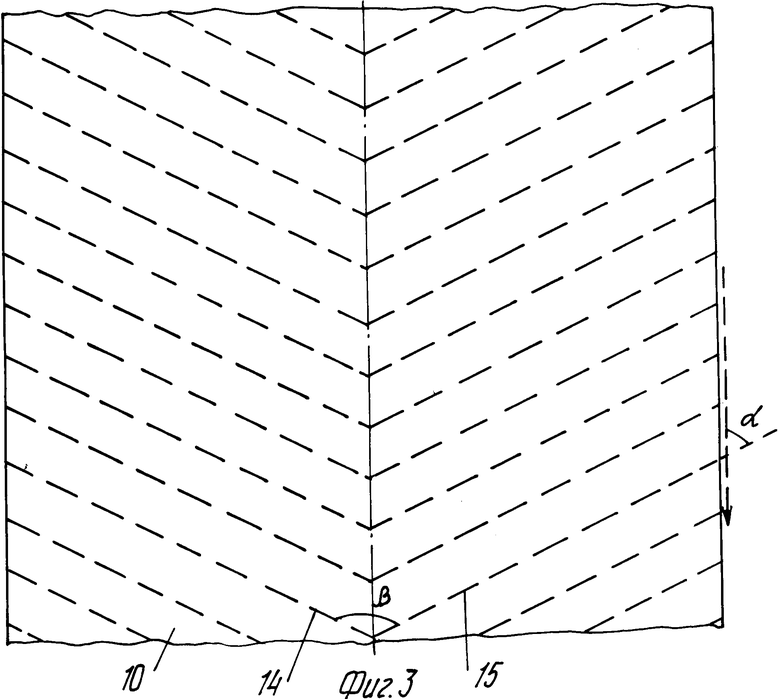

На фиг. 3 схематически изображена часть полотна гофрированной ткани, вид сверху. Металлическая ткань 10 гофрирована вдоль линий 14 и 15 после того, как она сплетена, при этом упомянутые линии образуют заранее заданный угол a с продольной осью полотна.

Гофры, проходящие вдоль линий 14 и 15, встречаются приблизительно в центре полотна и образуют угол b между собой. Угол b обычно составляет около 110o, что обеспечивает хорошую турбулентность газа.

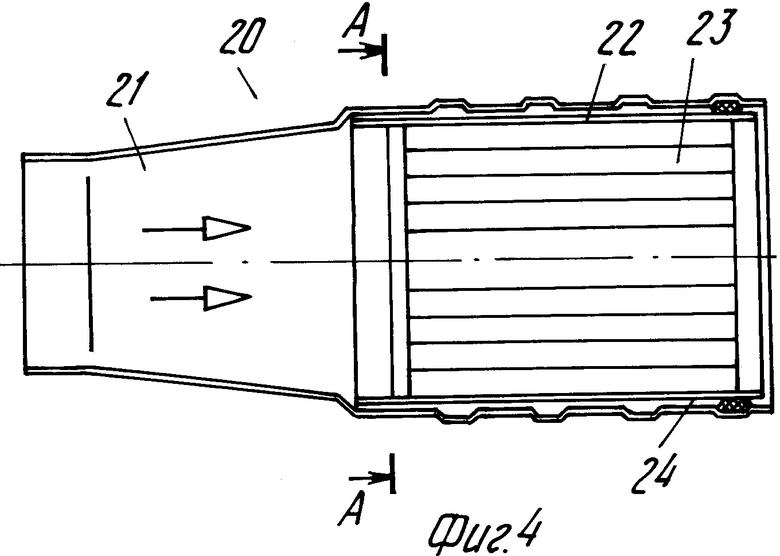

На фиг. 4 изображен контактный узел 20, содержащий входную часть 21 для газов, подлежащий очистке, и контактную часть 22. Контактная часть 22 вмещает набивку носителя катализатора 23, которую охватывает корпус носителя катализатора 24, выполненный из теплостойкого металла. Контактный узел 20 может иметь любую форму поперечного сечения, например квадратную, круглую или овальную, в зависимости от желаний пользователя, а также от применения, для которого предназначена каталитическая система. Набивка носителя катализатора 23 содержит носитель катализатора, который включает открытую ячеистую металлическую ткань или структуру, сплетенную или связанную из теплостойкой металлической проволоки в соответствии с изобретением и покрытую подходящим веществом катализатора.

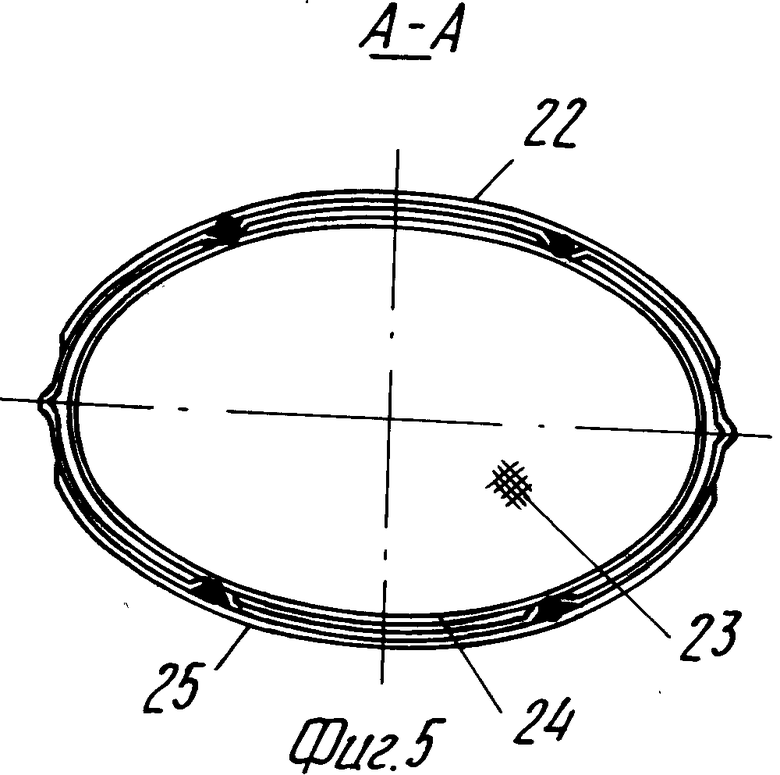

На фиг. 5 показано сечение А-А на фиг. 4. Изображенная контактная часть 22 имеет овальное поперечное сечение и включает набивку носителя катализатора 23, которой придан такой же профиль, как у корпуса носителя катализатора 24, и наружный кожух 25 контактной части 22.

Предложенный контактный узел обеспечивает существенные преимущества в дополнение к стоимостному аспекту. Например, узел имеет большую удельную площадь поверхности относительно его объема и массы и также создает высокую степень турбулентности газового потока, которая продолжается в течение всего времени очистки газа, несмотря на относительно низкое сопротивление потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032463C1 |

| ДИЗЕЛЬНЫЙ ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР С ВЫСОКОЙ НИЗКОТЕМПЕРАТУРНОЙ АКТИВНОСТЬЮ | 2010 |

|

RU2516465C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И/ИЛИ НАГРЕВА И ЕГО ПРИМЕНЕНИЕ В ЯЧЕИСТЫХ КОНСТРУКЦИЯХ, В ЧАСТНОСТИ, КОРПУСАХ-НОСИТЕЛЯХ КАТАЛИЗАТОРА | 1992 |

|

RU2102606C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 2000 |

|

RU2182979C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ДЛЯ ВЫХЛОПНЫХ ГАЗОВ И СПОСОБ КОНТРОЛЯ ПРИ ЭКСПЛУАТАЦИИ ЭЛЕКТРОПРОВОДЯЩЕЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ НОСИТЕЛЯ КАТАЛИЗАТОРА | 1989 |

|

RU2067191C1 |

| Каталитический узел для термокаталитической очистки газовых выбросов в химических процессах | 2016 |

|

RU2630825C1 |

| УЗЕЛ ТРУБЫ В КАНАЛЕ ДЛЯ ГАЗООБРАЗНОЙ СРЕДЫ | 2012 |

|

RU2535437C1 |

| УПРУГИЙ КОЛЛЕКТОР ТОКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ЯЧЕЕК | 2008 |

|

RU2455395C2 |

| ФИЛЬТР | 1993 |

|

RU2070418C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 2000 |

|

RU2177363C2 |

Использование: контактный узел предназначен для очистки выхлопных газов небольших двигателей внутреннего сгорания таких как двигатели газонокосилок, мопедов, моторных пил и т.д. Узел содержит открытую ячеистую ткань, сплетенную или связанную из теплостойкой металлической проволоки и образующую набивку заранее заданной формы, имеющей множество примыкающих металлических тканевых слоев, и кожух, охватывающий набивку и образующий сквозные газовые каналы. По крайней мере половина слоев металлической тканевой набивки содержат металлическое тканевое полотно, имеющее гофры, проходящие вдоль двух рядов линий, образующих заранее заданный угол α с продольной осью полотна. При этом гофры, проходящие вдоль упомянутых линий, встречаются приблизительно в центре полотна и образуют угол β между собой, причем гофрированное металлическое тканевое полотно расположено в набивке таким образом, что вершина упомянутого угла β заострена в направлении, поперечном направлению сквозных каналов. 4 з.п.ф-лы, 5 ил.

| US, патент, 3362783, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-02-27—Публикация

1994-05-11—Подача