Изобретение относится к способам очистки и утилизации попутных газов, входящих в состав отходящих газов вращающихся печей на цементных заводах.

Известен способ очистки отходящих газов вращающихся печей с помощью электрофильтров, установленных за печами. Выходящие из печи газы с помощью запечных дымососов протягиваются через электрофильтры, очищаются в них от твердых пылевых включений. Затем газы подают в реактор с насадкой, где в присутствии водяного пара вредные газообразные окислы нейтрализуются щелочными компонентами остаточной цементной пыли.

Недостаток известного способа - отсутствие утилизации тепла и компонентов отходящих газов.

Цель изобретения - утилизация тепла и компонентов отходящих газов.

Поставленная цель достигается тем, что отходящие газы после очистки их в электрофильтрах направляются с помощью запечных дымососов в реакторы мокрой очистки газов, куда под давлением подается вода с последующим ее распылением.

Сущность способа заключается в том, что очистка газов и утилизация составляющих его ингредиентов производится в реакторах двухступенчатым методом, что дает возможность сначала очистить газы от пыли и вредных окислов, растворимых в воде, а затем разделить чистый водяной пар, смешанный с двуокисью углерода методом конденсации водяных паров водой с последующим снижением двуокиси углерода, которая со второй ступени очистки газов отсасывается вентилятором и направляется в реактор сжижения двуокиси углерода.

Сопоставимый анализ способов очистки отходящих газов вращающихся печей цементных заводов с предлагаемым показывает принципиальное отличие последнего как с точки зрения его новизны, так и с точки зрения комплексного использования всех составляющих отходящих газов. Таким образом, заявляемый способ соответствует критерию "новизна".

Сравнение заявляемого способа с другими техническими решениями позволяют сделать вывод, что признаки, отличающие его от существующих методов очистки газов вращающихся печей, выявлены и в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивает заявляемому решению соответствие критерию "существенные отличия".

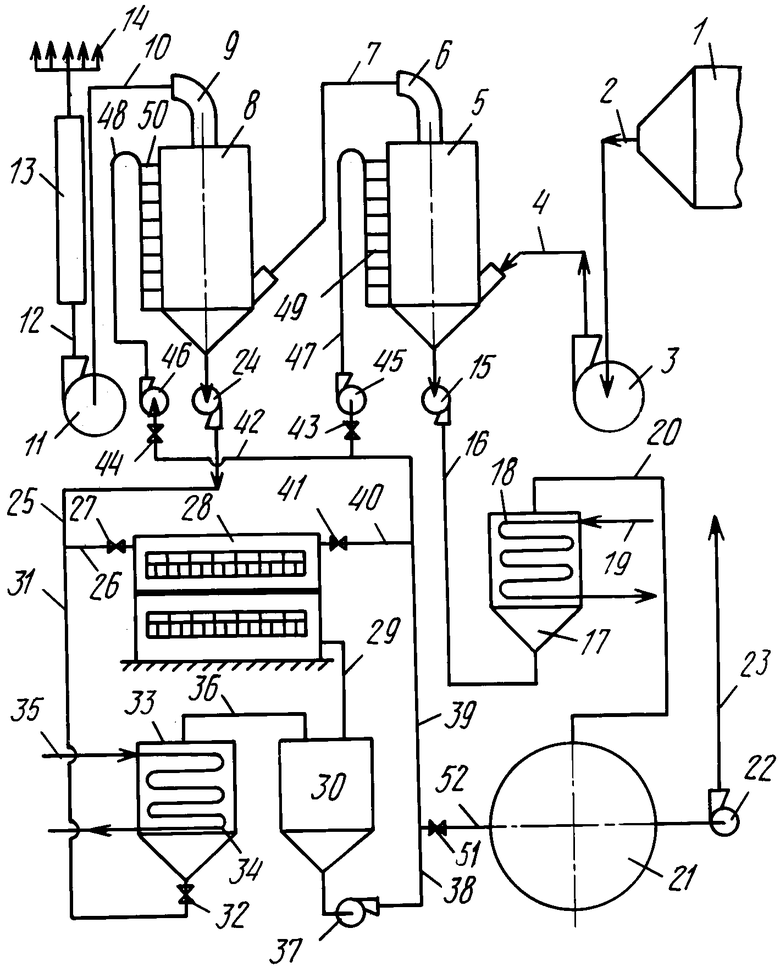

На фиг. 1 показана схема очистки и утилизации отходящих газов вращающихся печей после электрофильтров.

Технологическая схема работает следующим образом.

Отходящие газы вращающихся печей, пройдя электрофильтр 1 и в большей степени очистившись от механических твердых примесей в виде пыли, по газоходу 2 поступают на дымосос 3, который через газоход 4 подает их в реактор 5 первой ступени очистки, где они очищаются от пыли с частичной конденсацией паров воды.

В реакторе 5, кроме очистки газов от пыли, происходят химические реакции взаимодействия окислов с водой и щелочами, которые образуются при взаимодействии свободной извести, находящейся в составе пыли до 20% , с водой:

СаО + Н2О = Са(ОН)2.

Реакции взаимодействия вредных окислов протекают по схеме:

SO2 + H2O = H2SO4

NO2 + H2O = HNO3 + HNO2

CO2 + H2O = H2CO3

В условиях повышенной температуры, угольная кислота разлагается опять на СО2 и Н2О. Образующаяся серная и азотная кислоты, взаимодействуя со щелочью, превращаются в соль и воду по реакции:

H2SO4 + Ca (OH)2 = CaSO4 + H2O

2HNO3 + Ca (OH)2 = Ca(NO3)2 + 2H2O

H2CO3 + Ca(OH)2 = CaCO3 + H2O

Продукты нейтрализации кислот в виде солей выпадают в осадок и вместе с осадком пыли и водой убираются из реактора 5.

Очищенные от пыли и вредных окислов отходящие газы в виде смеси пара с углекислым газом СО2 через газоходы 6 и 7 поступают в реактор 8 второй ступени очистки, где водяной пар конденсируется, а очищенный углекислый газ через газоходы 9 и 10 удаляется из реактора 8 и с помощью вентилятора 11 по газоходу 12 направляется в реактор его сжижения 13 и далее на пункт наполнения жидкого углекислого газа 14.

Удаление продуктов реакции из реактора 5 производится с помощью насоса 15, который горячую смесь воды с пылью и солями серной и азотной кислот (пульпу) по трубопроводу 16 подает в водоподогреватель 17, в котором размещен змеевик 18, через который по трубе 19 подается чистая вода для подогрева.

Охлажденная пульпа из водоподогревателя 17 по трубе 20 подается в бассейн технической воды 21 и далее с помощью насоса 22 по трубопроводу 23 подается на приготовление шлама в сырьевых мельницах.

Чистый конденсат из реактора 8 удаляется с помощью насоса 24 и по трубопроводу 25 и 26 через задвижку 27 может подаваться на отопление здания 28, откуда он уходит по трубопроводу 29 в сборник 30. Вторая часть конденсата по трубопроводу 31 через задвижку 32 может подаваться в водоподогреватель 33, в котором размещен змеевик 34 подогрева чистой воды, поступающей по трубопроводу 35. Холодный конденсат из водоподогревателя 33 через трубопровод 36 поступает в сборник 30, откуда с помощью насоса 37 по трубопроводу 38, 39 и 40 через задвижку 41 подается частично для хозяйственных нужд, а остальная часть холодного конденсата по трубопроводу 42 через задвижки 43 и 44 подается на насосы 45 и 46, которые направляют конденсат по трубопроводам 47 и 48 через распределительные трубы 49 и 50 в реакторы 5 и 8, где он распыляется и очищает отходящие газы в реакторе 5, а в реакторе 8 конденсирует чистые водяные пары.

Излишки холодного конденсата со сборника 30 с помощью насоса 37 по трубопроводам 38 и 52 через задвижку 51 подаются в бассейн 21 технической воды и далее на приготовление шлама в сырьевых мельницах.

По Каменец-Подольскому цементному заводу по состоянию на 1 ноября 1990 г. на каждой из шести печей за один час в среднем выбрасывалось в атмосферу:

- пыль - 450 кг;

- двуокись серы (SO2) - 68 кг;

- двуокись азота (NO2) - 115 кг.

При внедрении предлагаемого способа все вышеуказанные компоненты возвращаются в производство.

При температуре отходящих газов t1= 200оС и выходе пульпы, и чистого конденсата из теплоприемников с температурой t2= 20оС cуммарное количество теплоты, отданной отходящими газами в реакторах, составит:

Q = Qп +QCO2 + Qвоз = 3590088 ккал/ч, где Qп, QCO2, Qвоз - тепло, отданное паром, СО2 и воздухом.

При теплотворной способности 1 кг условного топлива 7000 ккал общее количество условного топлива, эквивалентное утилизированной теплоте в 35900884 ккал составит: 35900884: 7000 = 5128,7 кг = 5,13 т, т. е. для производства 35900884 ккал в час необходимо сжигать ежечасно 5,13 т условного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2023 |

|

RU2816389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1992 |

|

RU2032135C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| Способ удаления двуокиси серы и щелочной цементной пыли из отходящих газов | 1989 |

|

SU1699551A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1996 |

|

RU2114357C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| Концентратор шлама вращающейся печи | 1987 |

|

SU1515018A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

Использование: для очистки и утилизации отходящих газов вращающихся печей на цементных заводах. Сущность изобретения: газы пропускают через электрофильтр, через реактор нейтрализации, где происходит очистка от остаточной пыли и кислотных окислов при орошении распыленной водой, через отдельный аппарат, где при промывке распыленной водой, происходят охлаждение газов и конденсация паров воды. Затем газы подают на стадию получения CO2 методом сжижения. Образовавшуюся в реакторе пульпу подают через водоподогреватель на приготовление цементного сырьевого шлама для вращающихся печей. Горячая вода из аппарата промывки подается на отопление зданий и подогрев воды. 1 ил.

СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ВРАЩАЮЩИХСЯ ПЕЧЕЙ ЦЕМЕНТНОГО ПРОИЗВОДСТВА от цементной пыли и вредных газообразных окислов, включающий пропускание горячих очищаемых газов через электрофильтр и подачу частично обеспыленных газов в реактор на нейтрализацию в присутствии воды вредных газообразных окислов щелочными компонентами остаточной цементной пыли, отличающийся тем, что, с целью утилизации тепла и компонентов отходящих газов, нейтрализацию ведут в режиме промывки газов распыленной водой, затем отходящие газы дополнительно промывают распыленной водой в отдельном аппарате, после чего их подают на стадию получения углекислого газа методом сжижения, образовавшуюся на стадии нейтрализации пульпу подают через водоподогреватель на приготовление цементного сырьевого шлама для вращающихся печей, а горячую воду, выводимую из аппарата дополнительной промывки, подают на отопление зданий и подогрев воды.

Авторы

Даты

1994-05-30—Публикация

1991-01-24—Подача