Изобретение относится к устройству для установки, предназначенной для формирования круглых тюков из материалов, например таких, как отходы, волокнистые и другие подобные им материалы, содержащему приводимую в движение прессующую часть, предназначенную для приема и сжатия того или иного материала, а также выходную часть для выдачи спрессованного тюка.

В настоящее время муниципальные службы сталкиваются с трудностями и дороговизной при создании пунктов хранения отходов. Транспортировка отходов обходится дорого. Специальные грузовики для мусора перевозят сравнительно небольшое количество отходов за один рейс, а обратный рейс совершают без загрузки. На обычных местах хранения необходимо, чтобы отходы один раз в день покрывались землей или глиной. Наибольшую тревогу для будущего представляет угроза окружающей среде, она сопряжена с просачиванием вредных веществ в грунтовые воды, а также с токсичными газами, образующимися в ходе процесса брожения отходов.

Обработка отходов в настоящее время представляет собой многоплановый производственный процесс, который включает несколько различных этапов и операций, таких как сбор, упаковка, штабелевание, транспортировка, хранение, сортировка, использование их содержимого и т.п. Единственное, что можно с уверенностью отменить, так это то, что количество отходов, которые могут содержать возвращаемые в оборот, воспламеняемые, пригодные для образования компоста и допускающие обычное хранение составляющие, растет год от года и соответственно обостряется проблема обработки этого растущего количества отходов.

Эта проблема в значительной мере может быть решена посредством прессования отходов и упаковки спрессованных отходов в воздухонепроницаемый пластик. Среди прочих преимуществ это обеспечивает:

Большую гибкость. Взамен погрузки отходов на грузовики они поступают непосредственно на прессующую установку и после прессования выдаются в виде готовых спрессованных тюков.

Более высокую эффективность. Прессующая установка может быть передвижной, и поэтому приемные пункты могут иметь меньшие размеры, так что при этом сокращается расстояние транспортировки отходов.

Большую чистоту на приемных пунктах. Когда количество разбросанных отходов уменьшается, то уменьшается и дискомфорт для находящихся поблизости людей.

Уменьшение запаха. Когда тюк упакован в пластик, прекращаются процессы брожения и образования плесени.

Уменьшение объема. Круглый тюк размером 1200 х 1200 мм2 в среднем весит около 900 кг.

Удешевление транспортировки. Вместо того чтобы перевозить отходы на специальных автомашинах на расстояние до 10 миль (около 20 км), тюки мусора на время могут быть складированы вблизи прессующей установки. Затем их перевозят обычными транспортными средствами/ грузовиками к месту конечного складирования, на станции для сжигания или на пункт переработки.

Улучшение эксплуатации существующей транспортной системы. Рейсовые транспортные средства, не имеющие полной загрузки, могут быть догружены тюками с мусором. Водители грузовиков могут использовать для транспортировки тюков с мусором периоды простоя, во время которых они не перевозят новые материалы.

Размещение большего количества отходов на меньшей площади в местах хранения. Этим обеспечивается экономия денег. Строительство пунктов для хранения отходов стоит дорого, и довольно трудно найти место, где это разрешено.

Отсутствие просачивания ядовитых веществ в грунтовые воды. Тюки покрыты воздухонепроницаемым пластиком. Отсутствует поступление внутрь тюка воды, способной вымывать химические вещества (при условии, что тюки не стоят в воде).

Отсутствие токсичных газов. Брожение и разложение прекращаются, поскольку нет поступления внутрь тюка кислорода. С тюками следует обращаться таким образом, чтобы не повредить пластик.

Известен пресс для формирования круглых тюков из отходов и других подобных материалов, который открыт сбоку и состоит из валков, расположенных по окружности. Недостатком этого пресса является то, что через его боковые отверстия выпадает много материала, так что при использовании такого пресса среди прочего должна быть решена проблема загрязнения отходами окружающего пространства.

В патенте ФРГ N 2656897, A 01 F 15/00, 1982 г. описано устройство для формирования круглых тюков, например, из волокнистых материалов, содержащее прессующую часть для размещения и уплотнения указанных материалов, выполненную в виде прессующего мата, смонтированного на направляющих, состоящих из нескольких частей, с возможностью придания ему формы для образования камеры сжатия, и приводимого в движение от концевого диска посредством приводных средств.

Однако это устройство также обладает вышеуказанным недостатком, обусловленным тем, что при его работе концевым диском закрыто только одно боковое отверстие и из другого, незакрытого бокового отверстия возможно выпадение материала, загрязняющего окружающее пространство.

Задачей изобретения является создание устройства для формирования тюков, при работе которого обеспечивается минимальное загрязнение отходами окружающего пространства.

Решение указанной задачи обеспечивается тем, что устройство для формирования круглых тюков из материалов, таких, как отходы, волокнистые материалы, содержащее прессующую часть для размещения и уплотнения указанных материалов, выполненную в виде мата смонтированного на направляющих, состоящих из нескольких частей, с возможностью придания ему формы для образования камеры сжатия, и приводимого в движение от концевого диска посредством приводных средств, снабжено вторым концевым диском, аналогичным имеющемуся, мат выполнен замкнутым, охватывающим направляющие, и оба концевых диска смонтированы с возможностью вывода их из зоны прессования.

Преимуществом предлагаемого устройства является сведение к минимуму загрязнения окружающего пространства, обусловленное замкнутой конструкцией прессующего мата и наличием двух концевых дисков, закрывающих боковые отверстия в камере сжатия и препятствующих выпадению из этих отверстий отходов материала.

Приводные средства устройства могут быть распределены вдоль по меньшей мере одной из сторон концевых дисков, обращенной наружу от камеры сжатия, и могут взаимодействовать со средствами зацепления, распределенными по длине мата.

Приводные средства могут быть образованы пальцами привода мата, выступающими в осевом направлении из концевых дисков, а мат вдоль своего бокового края может иметь выступы, расположенные на расстоянии, совпадающем с расстоянием между пальцами.

Выступы могут включать часть, которая выступает в радиальном направлении из тела, форма которого близка к цилиндрической и имеющего участки, форма которых соответствует форме пальцев.

Установленные с возможностью вращения приводные и формирующие концевые диски могут быть выполнены также с возможностью работы в качестве устройства для подъема тюка.

Концевые диски могут быть шарнирно закреплены на рычажной конструкции, которая имеет длину, пригодную для перемещения концевых дисков между положением формирования тюка и отведенным положением для подачи сжатого тюка на последующую операцию завертывания его в пластиковую пленку или в другую подобную упаковку.

Концевые диски могут иметь действующие в осевом направлении средства закрепления тюка, вставленные между концевыми дисками на их внутренних сторонах с возможностью перемещения наружу от прессующих тюк частей концевых дисков, при этом средства закрепления тюка могут быть выполнены в виде заостренных стержней, проходящих сквозь концевые диски и направляемых от подвижного в осевом направлении и снабженного приводом диска через бегунки, входящие в канавки диска и соединенные с заостренными стержнями.

Замкнутый прессующий мат может быть образован несколькими плотно соединенными с помощью шарниров пластинчатыми поперечинами из металла или другого твердого материала, имеющими приводные средства зацепления на противоположных краях соответственно.

Направляющие могут быть выполнены в форме каркаса для образования камеры сжатия, форма которой близка к цилиндрической, который под воздействием усилия имеет возможность поворота между раскрытым положением, соответствующим удалению тюка, и закрытым положением, а вдоль каркаса могут быть предусмотрены опорные средства, взаимодействующие с поверхностью прессующего мата, предпочтительно в виде роликовых опор.

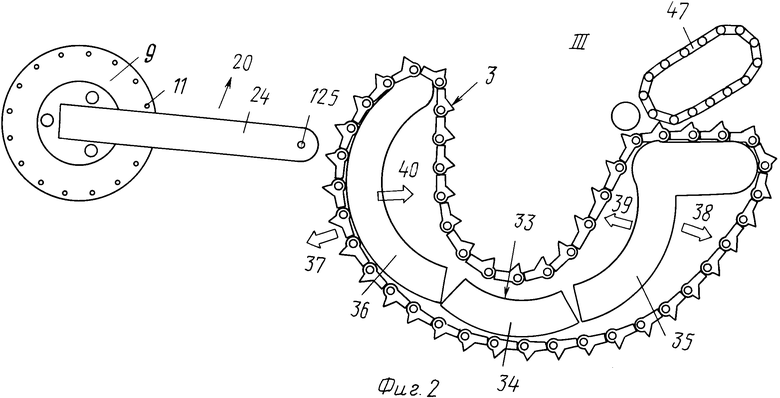

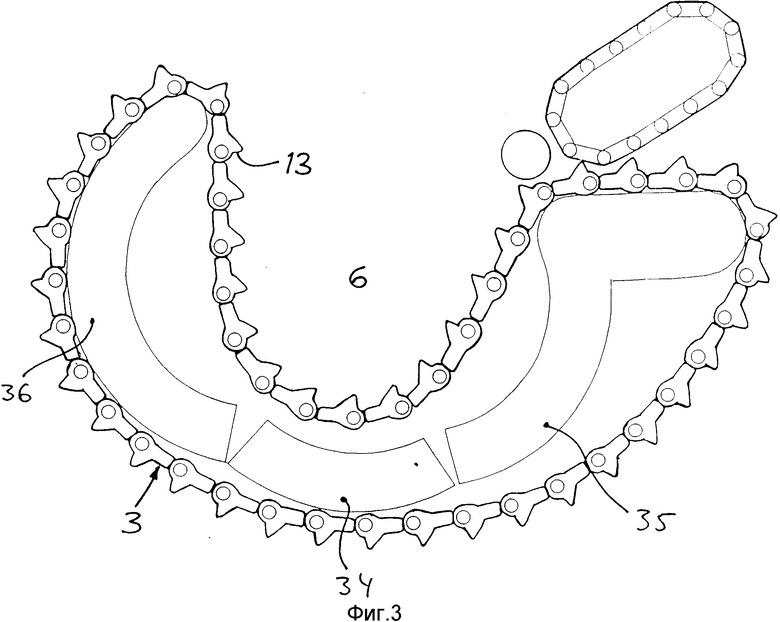

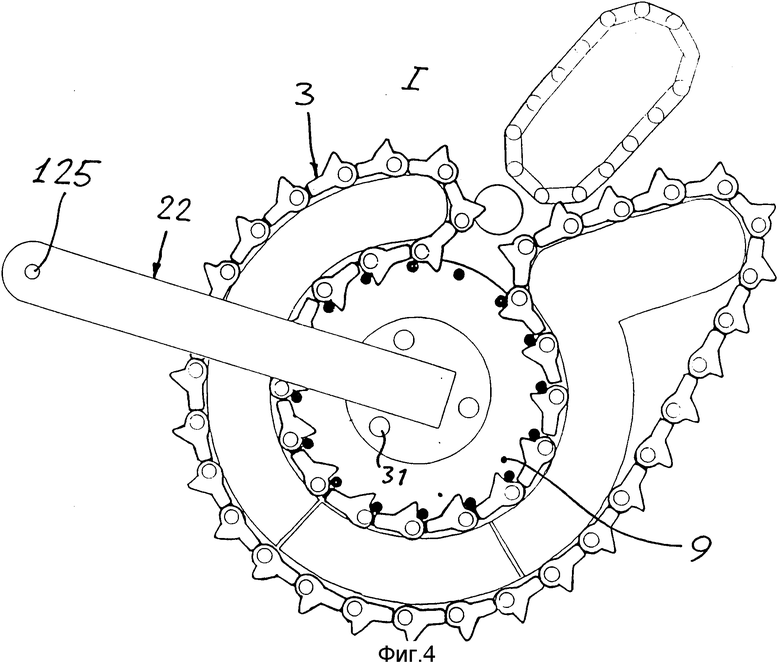

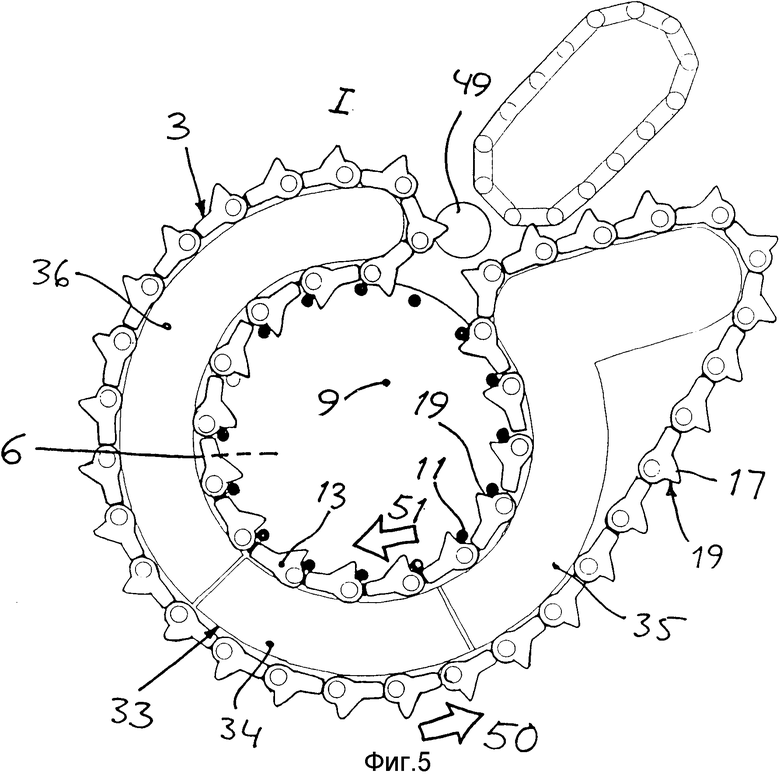

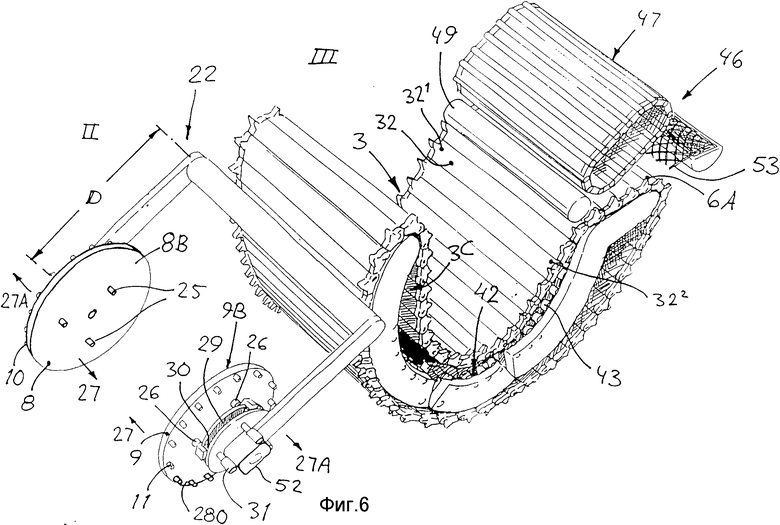

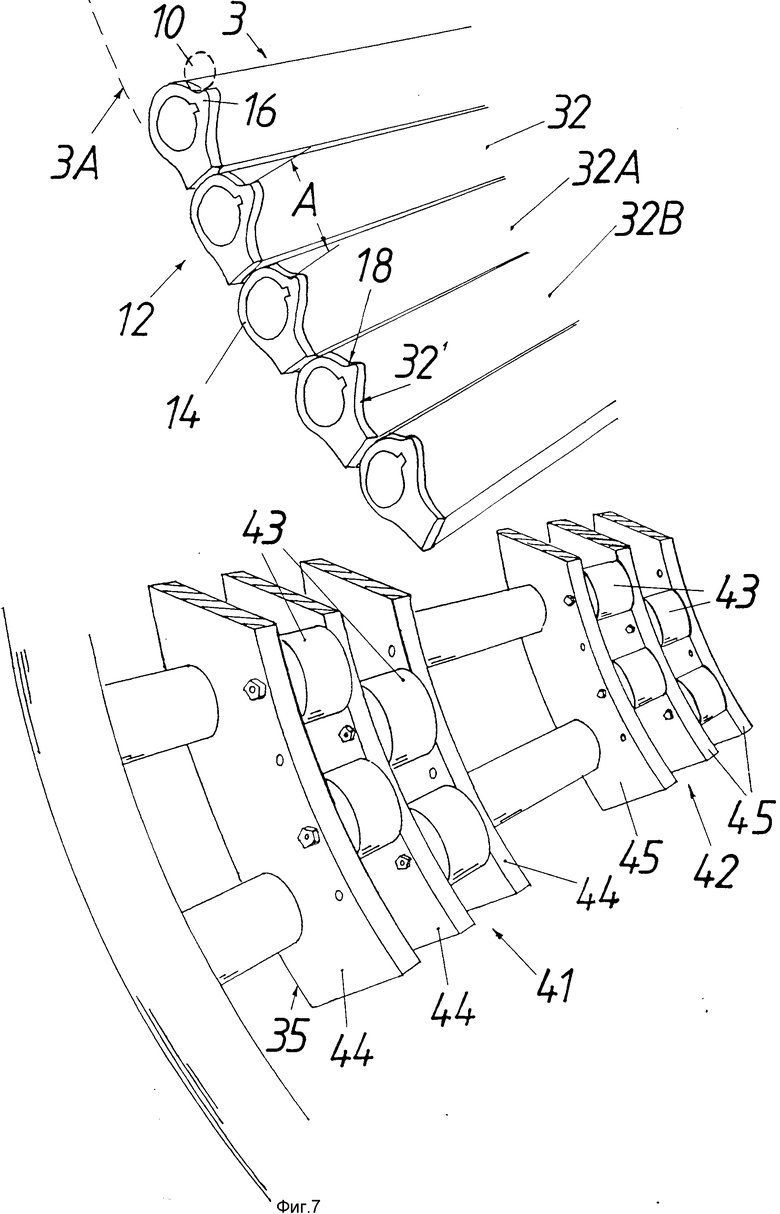

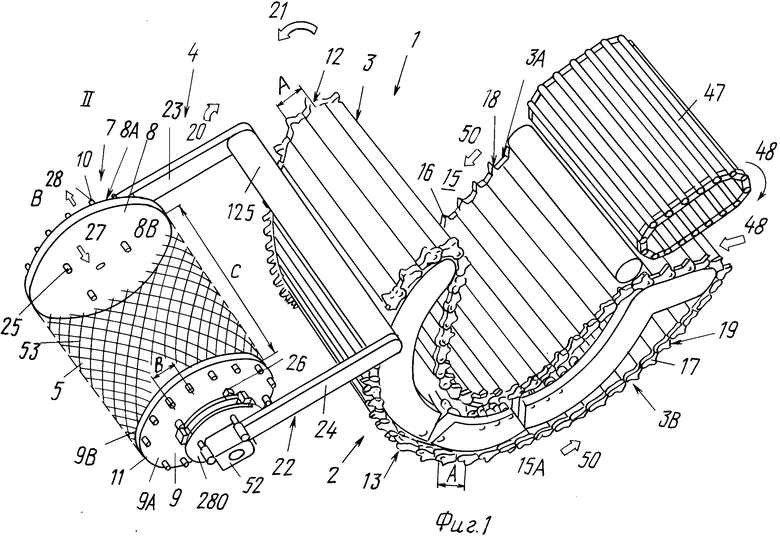

На фиг. 1 изображена в аксонометрии установки для формирования круглых тюков с прессующим матом в открытом положении и с приводными концевыми дисками в отведенном положении, на фиг. 2 - вид сбоку установки в указанном положении, на фиг. 3 - установка в положении готовности к удалению тюка, на фиг. 4 - установка в положении выполнения операции прессования тюка, на фиг. 5 - установка в упомянутом положении прессования, но без концевых дисков и без рычагов для поворота тюка, на фиг. 6 - в аксонометрии установка с сетчатой свертывающей частью, на фиг. 7 - в аксонометрии опорные и приводные средства для прессующего мата.

В соответствии с изобретением устройство 1 установки 2 для формирования круглых тюков из таких материалов, как, например, отходы, волокнистые материалы и т. п. , включает приводимую в движение прессующую часть 3, предназначенную для размещения и прессования поступающего материала, а также выходную часть 4 для спрессованного тюка 5, при этом прессующая часть 3 выполнена в виде замкнутого мата и приводится в движение и направляется с приданием ему формы для образования камеры 6 сжатия.

Приводная часть 7 образована установленными с возможностью вращения парными концевыми дисками 8 и 9, которые соединены с прессующим матом 3 с помощью приводных соединений 10, 11, 12 и 13. Более точно обращенные наружу средства 10 и 11 передачи энергии предпочтительно равномерно распределены по меньшей мере на одной из сторон 8А, 9А концевых дисков и выступают в осевом направлении из камеры 6 сжатия, когда концевые диски 8, 9 находятся в положении 1 около камеры 6 сжатия, при этом мат 3 несколько выступает за камеру сжатия.

Средства передачи энергии, которые образованы, например, несколькими пальцами 10, 11 привода мата, выступающими в осевом направлении из концевых дисков 8, 9, распределены по окружности по меньшей мере на одной стороне 8А, 9А концевых дисков, обращенной наружу от камеры 6 сжатия. Эти пальцы 10, 11 находятся в приводном зацеплении с прессующим матом 3, взаимодействуя с приводными зацепляющими средствами 12, 13, расположенными друг от друга на расстоянии А, которое совпадает с рабочим расстоянием В между пальцами 10, 11, и распределенными по длине мата.

Мат 3 по меньшей мере на одном из своих боковых краев 3А, 3В имеет несколько выступов 12, 13, расположенных на расстоянии А друг от друга и распределенных по всей длине мата 3.

На фиг. 7 показано, что концевой край 3А мата имеет выступы 12, 13, части 16, 17 которых выступают в радиальном направлении из по существу цилиндрического тела 14 и которые имеют участки 18, 19 соответствующей формы для приема пальцев 10, 11.

Приводные и формирующие концевые диски 8, 9, установленные на расстоянии друг от друга, кроме функций привода и уплотнения для камеры 8 сжатия на ее открытых концах 15, 15А выполняют также функцию устройства для подъема тюка, т.е. удерживают тюк 5 во время подъема. Для выполнения функции подъема концевые диски 8, 9 выполнены поворотными в направлении по стрелкам 20, 21 и установлены в направлении, противоположном направлению стрелки 20 и в сторону от камеры 6 сжатия, с помощью рычажной конструкции 22. Эта рычажная подъемная конструкция 2 может состоять из двух рычагов 23, 24, соединенных друг с другом шарнирным соединением 125, поворот которого может осуществляться, например, посредством гидравлического цилиндра, к которому оно может быть присоединено. Рычажная подъемная конструкция 22 может быть выполнена длиной D, пригодной для перемещения концевых дисков 8, 9 между положением формирования тюка, показанным на фиг. 4, и отведенным положением II, показанным на фиг. 1, которое удобно для подачи спрессованного тюка 5 из рычагов 23, 24 и из концевых дисков 8, 9 на пункт последующей обработки для автоматизированной упаковки в воздухонепроницаемую пленку из пластика или в другое воздухонепроницаемое покрытие.

Для удержания спрессованного тюка 5 концевыми дисками 8, 9 в процессе работы установки диски могут иметь средства 25, 26 для закрепления тюка, действующие в осевом направлении, эти средства закрепления тюка могут быть выполнены в виде заостренных стержней 25, 26, которые установлены с возможностью перемещения в осевом направлении по стрелке 27 внутрь камеры сжатия, проходят через концевые диски 8, 9 соответственно и выводятся из них по стрелке 27А. При этом заостренные стержни 25, 26 направляются от подвижного в осевом направлении и снабженного приводом диска 280 и действуют между положением, в котором они вставлены с внутренних сторон концевых дисков 8, 9, и положением, в котором они смещены наружу от прессующей тюк части дисков, т. е. от их внутренних сторон 8В, 9В.

Диск 280 может действовать через бегунки 30 в радиальных канавках 29, расположенных в средней части диска 280, при этом бегунки присоединены к заостренным стержням 25, 26. Осевое перемещение заостренных стержней 25, 26 по стрелкам 27, 28 может осуществляться от гидропривода 31, например от поршневых гидроцилиндров.

Прессующий мат 3 может быть собран из нескольких плотно прилегающих соединенных на шарнирах пластинчатых поперечин 32, 32А 32В, изготовленных из металла или другого твердого материала, и имеет приводные средства 12, 13 зацепления на противоположных кромках 321, 322.

Прессующий мат 3 может направляться с приданием ему формы подвижным направляющим каркасом 33, формирующим по существу кольцевую камеру 6, при этом каркас состоит из отдельных частей 34, 35, 36, которые под силовым воздействием средств, например рычажного гидропривода (не показан), имеют возможность отклоняться между развернутым наружу по стрелкам 37, 38, раскрытым положением III, соответствующим удалению тюка, и свернутым внутрь по стрелкам 39, 40 закрытым положением I. Вдоль направляющего каркаса 33 предусмотрены опорные средства 41, 42, взаимодействующие с поверхностью 30 прессующего мата, обращенной к прессующей камере 6, предпочтительно роликовые опоры.

Части 34-36 каркаса могут быть шарнирно соединены друг с другом, и каждая может иметь форму дуги, подобную форме банана, с роликами 43, установленными подобно цапфам между несущими каркасными опорами 44, 45.

Работа предлагаемого устройства должна быть понятна из вышеизложенного описания и чертежей, но в сжатой форме можно резюмировать, что оно предназначено для формирования на прессующей установке 2 круглых тюков 5 из отходов и других материалов, при этом материалы подаются через питатель 46, образованный между лентой 47 предварительного сжатия, которая движется в направлении по стрелке 48, и наружной стороной 6А прессующего мата 3 перед заходом ее в процессе работы в камеру 6 сжатия. В устройстве имеется также прессующий ролик 49. Материалы после предварительного сжатия могут проворачиваться в камере 6 сжатия, уплотненной с боков концевыми дисками 8, 9, под воздействием которых прессующий мат 3 движется в направлении по стрелке 50. Перед тем как образовать замкнутую цепь вокруг каркаса 33, направление движения мата изменяется на обратное с направления по стрелке 50 на направление вращения концевых дисков 8, 9 по стрелке 51, которые приводятся в движение, например, гидравлическими двигателями 52, установленными у каждого концевого диска 8, 9. Материалы могут проворачиваться до тех пор, пока не будет достигнуто максимальное сжатие. Сетка или оплетка 53 тюка проходит вдоль устройства внутри прессующего мата внутри камеры 6 и, охватывая тюк 5, наматывается на него для обеспечения его фиксации в сжатом виде. Затем пресс 3 раскрывается, так что окончательно сформированный тюк 5 может быть удален посредством шарнирных рычагов 23, 24. Камера сжатия закрывается, и в установку начинает поступать новая порция материала.

Данное устройство может найти применение в домашнем хозяйстве, для прессования производственных отходов, перерабатываемых бумаги, пластика и других материалов, а также для строительных отходов и других отходов, содержимое которых не подлежит сортировке.

Альтернативной областью применения устройства является прессование таких используемых в производстве материалов, как хлопок, овечья шерсть и др. уплотнение (тюкование) энергетической древесины взамен использования древесной щепы, обладающей низким удельным весом.

"Энергетическая тюки" должны допускать возможность хранения снаружи в виде груд и оставаться сухими в отличие от древесной щепы, которая для того, чтобы не отнимать тепла и не плесневеть, нуждается в просушке с помощью потребляющих энергию вентиляторов.

Использование: устройство для прессования относится к устройствам для формирования круглых тюков из таких материалов, как отходы, волокнистые материалы и т.п. Устройство для прессования содержит приводимую в движение прессующую часть для приема и прессования материала и выходную часть для выдачи тюка. Прессующая часть содержит замкнутый мат, который может быть приведен в движение от концевых дисков посредством приводных средств и направляться с приданием ему формы, образуя камеру сжатия. Диски смонтированы с возможностью вывода их из зоны прессования. 8 з.п.ф-лы, 7 ил.

| DE, патент, 2656897, A 01F 15/00, 1982. |

Авторы

Даты

1998-03-10—Публикация

1994-06-06—Подача